含人工缺陷复合绝缘子红外特征试验研究

李 特,王少华,叶金标,魏仲镔,王晓杰,王振国

(1.国网浙江省电力有限公司电力科学研究院,杭州 310014;2.浙江金凤凰电力科技有限公司,浙江 绍兴 312399;3.浙江科成电气有限公司,浙江 绍兴 312399;4.国网福建省电力有限公司电力科学研究院,福州 350007)

0 引言

发热、酥朽断裂和内部击穿是目前架空线路复合绝缘子运维面临的重要问题[1-2]。酥断和内部击穿在发展中往往出现发热现象,而红外测试则是发现现场复合绝缘子早期发热的重要手段[3-4]。

结合无人机开展现场红外测试可以减少登塔,避免绝缘子伞裙遮挡,从而有效提升测试精度[5-6]。但是,大量的红外测试图谱需要运维人员人工甄别,工作量极大且存在主观影响。基于发热复合绝缘子的红外图谱特征,建立红外图谱的智能自动识别方法是提升现场红外测试分析效率的重要手段[7]。但现场复合绝缘子发热红外图谱数量较少,因此有必要通过实验室模拟复合绝缘子发热,从而获取足够数量的图谱样本,为红外图谱自动识别方法的开发奠定基础。

此外,现场无人机红外测试镜头参数差异较大[8],相同测试位置下,镜头空间分辨率对测试效果影响较大,针对发热缺陷,目前对比不同参数镜头测试效果的研究极少。

本文建立了护套-芯棒粘接不良、芯棒-护套内部金属异物和端部金具-护套界面气隙3 种人工缺陷模拟方法,完成了包含上述缺陷的复合绝缘子制作。在实验室获得了不同缺陷的红外图谱,并采用不同参数红外镜头对端部金具-护套界面气隙缺陷发热进行了对比测试。

1 研究方法

1.1 人工缺陷制作

1.1.1 护套-芯棒粘接不良

现场断串事件分析表明,护套、芯棒粘接不良可能是引发芯棒内部电蚀的起始原因[9-10]。为模拟复合绝缘子芯棒-护套粘接不良缺陷,选择2 根220 kV 复合绝缘子,在绝缘子高压端、中部分别设置2 个伞裙单元长度的粘接不良区域。相应绝缘子在制造时,粘接不良区域芯棒表面不涂偶联剂,形成的缺陷区域可以轻易将绝缘子护套从芯棒表面剥离。各部位粘接不良区域芯棒-护套粘接情况如图1 所示。剥离的护套内表面状况如图2 所示。

图1 复合绝缘子芯棒-护套粘接不良

图2 复合绝缘子粘接不良区域剥落的护套

缺陷位置剥落的护套硅橡胶内表面非常完整,芯棒表面无硅橡胶残留,而正常粘接绝缘子护套被强制剥离时,护套表面会有大量硅橡胶残留在芯棒表面[11]。由此可知,成功实现了复合绝缘子芯棒-护套粘接不良的模拟。

1.1.2 芯棒-护套内部金属异物

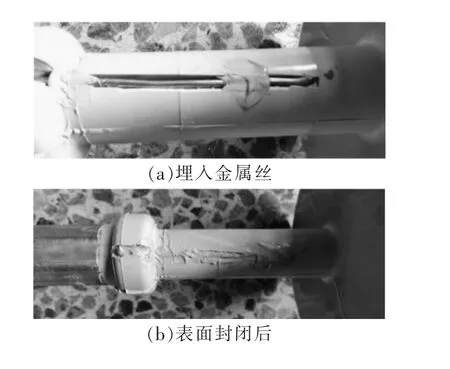

现场芯棒酥朽缺陷复合绝缘子内部存在因局部放电而产生的发热[12]。为在芯棒内部产生局部放电,选取220 kV 复合绝缘子3 支,先在高压端位置将护套开槽,将一根金属丝埋入护套中,且金属丝一端与端部金具接触;再用室温硅橡胶将金属丝表面封住,如图3 所示。低压侧方向金属丝端部电场强度较大,利用该位置产生的局部放电形成发热。

图3 护套金属异物

为对比不同金属丝异物长度对发热的影响,埋设的金属丝异物区域分别为高压端至1 号、3号、4 号大伞。

1.1.3 端部金具-护套界面气隙

现场复合绝缘子端部密封胶开裂、脱落时,金具-护套之间的气隙将产生局部放电。选取500 kV 复合绝缘子3 支,控制压接环节,使高压端金具与芯棒间存在微小气隙,同时不涂覆密封胶,如图4 所示。

图4 端部金具-护套界面气隙

各类人工模拟缺陷的复合绝缘子以及用以对比的常规绝缘子明细如表1 所示,其中0 号(220 kV)、6 号(500 kV)2 支绝缘子无缺陷,为对比绝缘子。

表1 人工模拟缺陷复合绝缘子明细

1.2 红外测试

在实验室对含人工缺陷复合绝缘子施加运行电压,同时利用红外测试仪对复合绝缘子进行红外测试,典型试验布置如图5 所示。为尽量增大缺陷的发热幅值,试验中绝缘子均未安装均压环。

图5 人工缺陷复合绝缘子典型实验室试验布置

试验所用红外设备分辨率为640 像素,温度灵敏度<50 mK,像元间距17 μm,设备配有2 个红外镜头,焦距分别为15 mm 和45 mm。

2 人工缺陷红外特征

2.1 芯棒-护套粘接不良

运行电压下试验持续30 min,不同试验时间下的温升幅值如表2 所示,温升指温度曲线最高值与最低值之差。

表2 高压端粘接不良缺陷温升幅值变化

由表2 可知,运行电压作用下,220 kV 复合绝缘子高压端粘接不良缺陷在数分钟内引起温升达到1 K,随后保持稳定。

试验30 min 时绝缘子缺陷位置红外图像及温度曲线如图6 所示,在复合绝缘子红外图像上做测温线,并将测温线上的温度数值导出,以便获得温度曲线。图6(b)、图6(d)、图6(f)中的横坐标温度测点序号指温度曲线上的数据点序号。

图6 加压30 min 下芯棒-护套粘接不良复合绝缘子红外测试结果

图6(b)温度曲线左侧为高压端,可见温度最高值位于粘接不良缺陷与金具边界位置;图6(c)、图6(d)为无缺陷复合绝缘子测试结果,无缺陷绝缘子高压端存在0.5 K 的温升,因此判断高压端护套-芯棒粘接不良会产生轻微的温升,但由于温升幅值较低,现场将难以通过红外测试予以发现。文献[13]对现场芯棒已发黑的复合绝缘子开展工频耐压及红外测试,温升幅值仅3.1 K;本文所用绝缘子芯棒本体完好,因此本文研究结果与文献[13]一致。由图6(e)、图6(f)可知,220 kV 复合绝缘子中部的粘接不良缺陷在运行电压下无温升出现。

2.2 芯棒-护套内部金属异物

金属丝异物从高压端短接至4 号大伞的缺陷绝缘子红外图像和高压端温度曲线如图7 所示,此时试验时间为25 min。其他2 个长度的金属丝异物缺陷红外图谱类似,文中不再给出。

由图7 可知,从高压端起始分布的金属丝异物缺陷从高压端至金属丝端部均存在发热,其中金属丝端部发热最为显著,在金属丝端部附近存在显著的温升。

图7 加压25 min 下金属丝异物缺陷复合绝缘子红外测试结果

不同时刻各支缺陷复合绝缘子温升幅值如图8 所示。不同长度金属丝异物缺陷绝缘子发热幅值分布于1.5~5.5 K,缺陷分布范围为高压端至4号大伞绝缘子的温升幅值最大。

图8 220 kV 绝缘子金属丝异物缺陷温升

2.3 金具-护套界面气隙

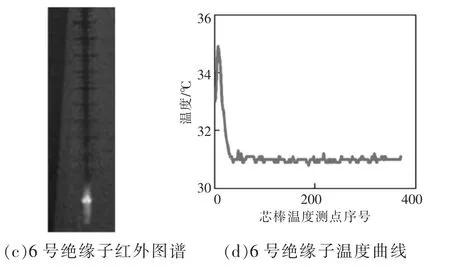

含有金具-护套截面气隙缺陷的7 号绝缘子与无缺陷的6 号绝缘子红外图谱、温度曲线如图9 所示。8 号、9 号绝缘子红外图谱与7 号绝缘子接近,其红外图谱本文不再给出。

图9 高压端金具-护套界面气隙缺陷复合绝缘子与对比绝缘子典型红外测试结果

由图9 可知,7 号复合绝缘子温度最高位置位于护套-金具交界处,从该位置向复合绝缘子低压侧方向,温度迅速降低。6 号绝缘子为正常500 kV 复合绝缘子,不带均压环时温度分布曲线与7 号绝缘子接近,存在4 K 温升,可知金具-护套气隙的存在提高了发热幅值。

对含有高压端金具-护套存在气隙的7—9 号3 支500 kV 复合绝缘子及作为对比的6 号绝缘子,施加电压后的温升情况如图10 所示。由图10 可知,7—9 号3 支含缺陷的500 kV 复合绝缘子温升稳定在7~8 K。

图10 500 kV 端部金具-护套截面气隙绝缘子温升曲线

3 镜头参数对红外测试的影响

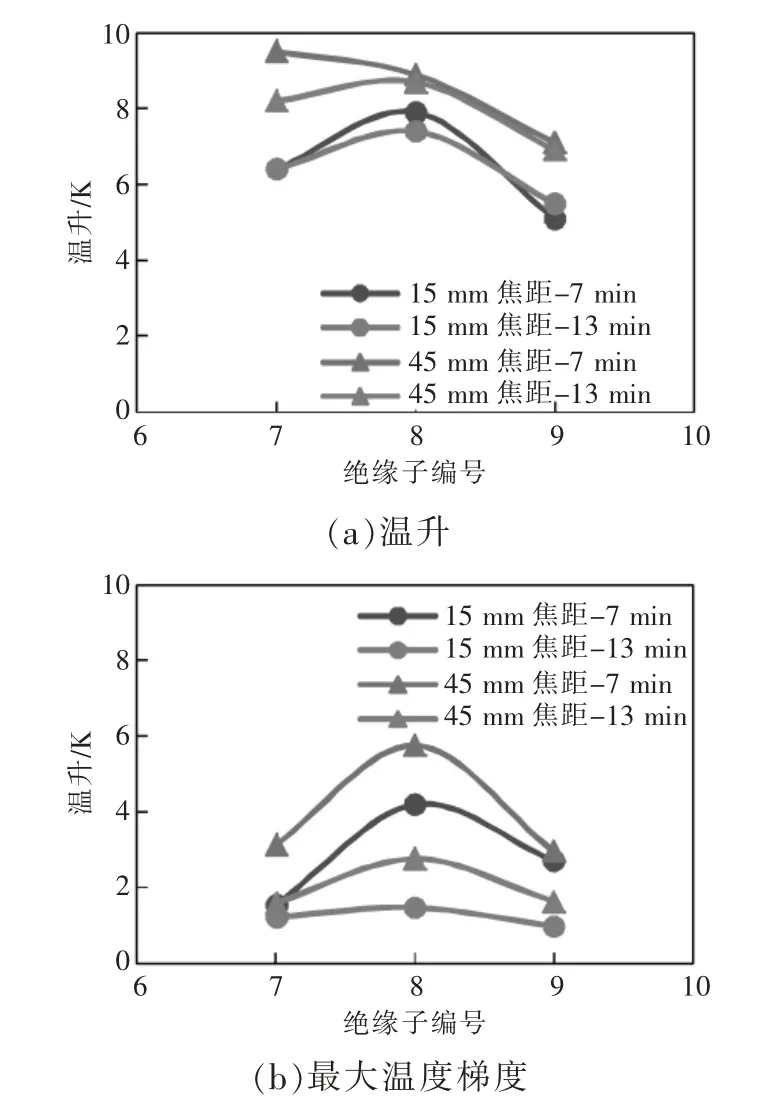

针对含金具-护套界面气隙缺陷的500 kV 复合绝缘子,利用15 mm,45 mm 2 种焦距红外镜头,在10 m 测试距离上进行红外测试效果对比。45 mm 镜头通过在15 mm 镜头红外设备上加装长焦镜头实现,因此除焦距不同外,2 种镜头其他参数一致。获取绝缘子中轴线温度曲线后,计算得到温升、最大温度梯度分别如图11 所示。

图11 2 种焦距镜头下红外测试效果对比

由图11 可知,对于高压端金具-护套界面气隙缺陷发热,焦距为45 mm 时红外测试得到的绝缘子温升、最大温度梯度均大于15 mm 红外镜头。以45 mm 焦距测试结果为基准,对各支绝缘子15 mm 镜头测试结果偏差进行计算,结果如表3 所示。

表3 15 mm 镜头测试结果相对45 mm 镜头测试偏差

由表3 可知,相对于45 mm 测试结果,15 mm 焦距镜头下温升测试偏差、最大温度梯度测试偏差的平均值分别为-21.54%和-32.78%。

无人机红外测试精度与其红外探头的空间分辨率密切相关,空间分辨率Sr(单位mrad)与焦距Len(单位mm)、像元距离Ap(单位μm)的关系为[8]:

对于本文所用红外设备,像元间距均为17 μm,焦距分别为45 mm 和15 mm,对应的空间分辨率分别为0.38 mrad 和1.13 mrad。对于相同长度的物体,红外镜头沿长度方向所能采样的温度数据点数量与空间分辨率成正比,也即本文中45 mm 镜头的空间采样率是15 mm 镜头的3 倍。

对于局部发热绝缘子,热源呈点状分布时,自热源向其他区域温度曲线近似呈指数规律变化。图12 为2 种焦距镜头下红外测试温度曲线。

图12 2 种焦距镜头下的红外测试温度曲线

图12 中粗实线为被试绝缘子沿芯棒的温度曲线,来自于7 号绝缘子高压端。细实线表征15 mm 红外镜头的采样,虚线表征45 mm 红外镜头的采样。按照空间分辨率关系,45 mm 镜头采样3 个点,15 mm 镜头采用1 个点,则15 mm 镜头采样时很可能错失温度最高点,因此15 mm 镜头测得的温度低于45 mm 镜头。

温度曲线上2 个相邻采样点的连线斜率即为测量得到的温度梯度。由图12 可知,温度峰值附近温度曲线为“凸函数”,距离温度峰值较远时,温度曲线为“凹函数”,温度曲线梯度最大值位于“凸函数”区段与“凹函数”区段边界。该位置附近的2 个采样点连线斜率总是小于该点梯度,且相邻采样点距离越远,测量得到的温度梯度离真实值相差越大。因此15 mm 镜头测量得到的温度梯度最大值小于45 mm 镜头。

4 结论

本文制作了含芯棒-护套粘接不良、芯棒-护套内部金属异物缺陷的220 kV 复合绝缘子和含有金具-护套界面气隙的500 kV 复合绝缘子,对缺陷复合绝缘子开展了工频耐压红外测试,得到以下主要结论:

(1)单一芯棒-护套粘接不良缺陷位于220 kV复合绝缘高压端时,缺陷位置产生轻微的温升;缺陷位置位于中部时,无温升出现。

(2)220 kV 复合绝缘子高压端护套含金属丝异物缺陷时,在金属丝异物端部会出现集中热点,本文所选异物长度下,温升幅值位于1.5~5.5 K。

(3)500 kV 复合绝缘子高压端金具与护套间存在气隙时,气隙位置出现显著温升,温升幅值稳定于7~8 K。

(4)为实现复合绝缘子显著发热的人工模拟,建议采用高压端护套-金具内埋设金属丝异物、或在金具-护套之间设置气隙。

(5)对于高压端金具-护套界面气隙缺陷,1.13 mrad 空间分辨率镜头测试得到单位温度跨度、最大温度梯度均小于0.38 mrad 空间分辨率镜头,偏差超过20%,建议现场测试尽量采用空间分辨率更为精细的红外镜头。