Smith 预估主汽温度控制在RB 试验中的应用

陈巍文,蒋 薇,徐柳斌,张关淼

(1.杭州意能电力技术有限公司,杭州 310012;2.国网浙江省电力有限公司电力科学研究院,杭州 310014;3.浙江大学 工程师学院,杭州 310015)

0 引言

火力发电机组汽温控制一直是火电厂模拟量控制系统的难点,其主要原因是汽温控制具有大延时、大惯性、非线性和时变性的特点,采用常规和简单的控制规律难以获得较好的调节效果[1]。

对于超(超)临界机组直流炉而言,其主汽温控制可认为是两段调节,即水煤比控制和喷水减温控制。其中,水煤比控制在直流机组汽温调节中起着至关重要的作用,从理论上分析,锅炉热效率、燃料发热量、给水焓决定了主汽温度的变化,但在实际运行中,要精确保证水煤比,特别是在变负荷及RB(辅机故障减负荷)等极端工况下尤为困难。因此,除了采用水煤比进行主汽温粗调以外,还会采用屏后(一级喷水)汽温调节系统、锅炉出口汽温调节系统(二级喷水减温)对主汽温度进行精确细调[2]。不同于超(超)临界机组直流炉,亚临界机组汽包炉的工质在汽包内一直处于汽、液两相共存的状态,压力、温度等状态参数具有相对稳定对应的关系,其主汽温度控制效果取决于喷水减温系统的调节。不论超(超)临界机组还是亚临界机组,喷水减温系统是汽温精准调节的重要手段,是汽温控制的核心。

对于发电机组而言,过高或过低的主汽温度都会影响整个控制系统的运行:主汽温过高,过热器易发生超温,造成汽轮机转子过度膨胀,影响汽轮机运行安全;主汽温过低,设备的生产效率下降,汽轮机末级蒸汽湿度增加,引起叶片磨损[3]。因此,主汽温度的准确合理控制关乎发电机组的安全稳定。某2×1 050 MW 燃煤发电工程作为“一带一路”重点海外项目,其机组主汽温度的良好控制尤为重要。

1 Smith 预估控制回路设计

针对主汽温度这个复杂的控制对象,文献[4]总结归纳了以下几类较为常见的控制策略:普通PID 串级控制、相位补偿控制、状态变量控制、Smith 预估控制以及自适应控制和人工神经网络控制。由于主汽温度具有大延迟的特点,采用普通PID 串级控制时往往会出现较大的超调量和振荡,系统的调节品质和稳定性能都会降低[5],而该项目采用Smith 预估控制策略,取得了较好的控制效果。

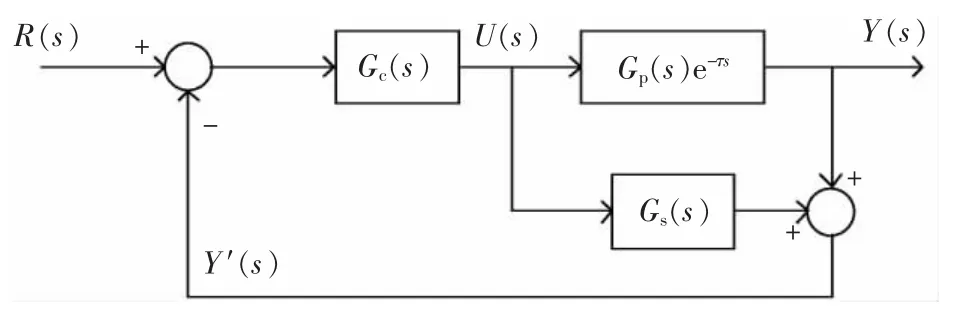

Smith 预估控制器的原理如图1 所示。其中,R(s)为输入量,Y(s)为输出量,Gc(s)为控制器,Gp(s)e-τs为实际被控对象,Gs(s)为无时滞预估模型,τs 为被控对象时滞时间。

图1 Smith 预估控制器原理

根据逻辑结构图,可以得到控制器的传递函数是两个并联通道之和:

为消除被控对象时滞特性所产生的不良影响,确保理想的调节品质,需要将进入控制调节器的被调量Y′(s)进行无时滞化处理,因此,要求式(1)与Gp(s)相等,可以得到:

而式(3)也是Smith 预估控制回路的核心。

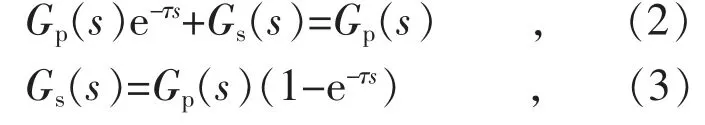

图2 所示为该项目运用Smith 预估控制逻辑结构。

图2 Smith 预估控制逻辑结构

根据过热器分段结构可知:当减温水调阀在有效行程动作,末级过热器进口温度Tinl会随之发生变化。但过热器管外烟气流速的对流、辐射对汽温存在时滞作用,故末级过热器出口温度Tout的变化显得较为缓慢。而Smith 预估器的作用就是消除上述滞后时间,将减温水调节器的控制对象从末级过热器出口温度Tout转变为末级过热器进口温度Tinl是控制策略的关键[6]。

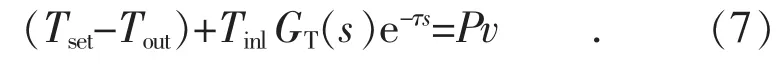

令末级过热器出口温度Tout与末级过热器进口温度Tinl的关系定义为:

根据式(3)与式(4),可以得到减温水调节器的控制对象为:

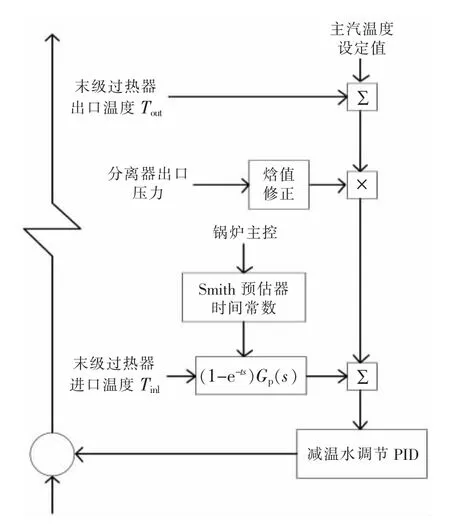

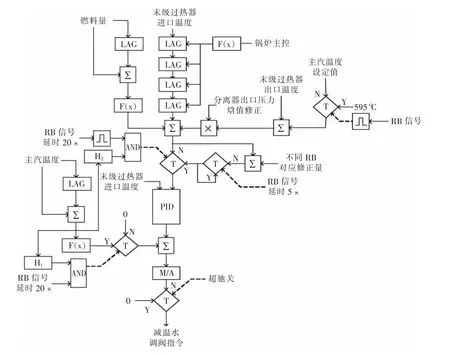

从式(5)可以看出,含有τ 时间滞后环节的Tout已被消除,在动态调节过程中被调量转变成了具有快速响应特性的Tinl,采用常规PID 调节器即可获得较为理想的调节品质。末级过热器温度控制逻辑如图3 所示。

不仅如此,考虑机组RB 工况,由于快速减负荷的需要会使制粉系统迅速停止工作,燃料量的迅速减少会导致主汽温度发生大幅度的下降与波动[7-9],结合该机组磨煤机设计台数和位置分布特点,考虑全炉膛燃烧印尼煤的实际情况,特设计增加了两级过热器减温水RB 超驰关闭减温水调阀20 s 的联锁逻辑,确保在RB 过程初期,主汽温度能够维持较高的水平,避免因机组蓄热的变化导致主汽温度大幅下降。

图3 末级过热器温度控制逻辑

针对机组不同负荷区间的稳态、动态运行工况,经过相关参数细调之后,上述控制策略取得了较好效果,但在RB 试验过程中,却由于超驰关闭减温水调阀的联锁逻辑,反而导致了类似积分饱和的现象,影响了调节控制效果,存在超温安全隐患。

2 RB 过程中积分饱和现象的分析

2.1 现象经过

单磨燃料RB 试验前,机组在协调方式下稳定运行,有功功率958 MW,制粉系统A,B,D,E,F,G 共6 套运行,主蒸汽压力24.48 MPa,主蒸汽温度600.3 ℃,再热蒸汽温度601.5 ℃,总煤量488 t/h,给水流量2 387 t/h,过热度23.4 ℃,总风量3 426 t/h,一次风压力11.9 kPa。经调度允许后,手动停G 制粉系统,燃料RB 触发,RB过程顺利,炉膛负压、总风量、给水流量、过热度、主汽调门开度等相关主(重)要参数平稳可控。

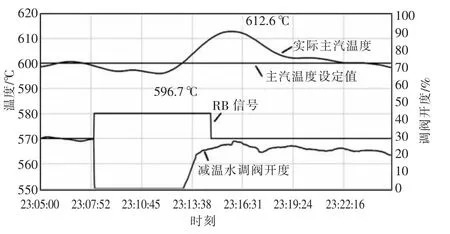

RB 试验前,机组各参数调节正常,主汽温度设定值600 ℃,实际主汽温度600.3 ℃,二级过热器减温水两侧调阀平均开度28.4%,控制平稳。23:08:06,机组触发燃料RB,主汽温度开始下降,由于RB 信号会触发过热器减温水调阀的超驰关信号,因此在RB 过程初期(20 s),各级过热器减温水调阀均处于全关状态,23:09:26 时达到该RB 过程最低值596.7℃。随着热力系统逐渐达到新的稳定,主汽温度开始回升,最高值至612.6℃,严重偏离设定值,调节效果不甚理想,调节过程如图4 所示。

图4 单磨RB 过程主汽温度控制情况

2.2 原因分析

由图4 可知,在RB 初期,减温水快关的确对主汽温度提升有较大帮助,但随着热力系统的变化,特别是过热度的回升以及金属蓄热的释放,流经屏式过热器的蒸汽温度也在逐渐回复,因此作为温度细调和精调的减温水,应及时把握温度的变化趋势,适时乃至提前动作,确保主汽温度的稳定[10]。

以末级过热器减温水为例,结合图3 可知,减温水调节PID 的设定值为末级过热器进口温度Tinl,PID 的被控量为:

式中:Tset为主汽温度设定值;为燃料量微分。

根据RB 动作后汽温开始回升的实际工况,此时的燃料量已达到稳定且微分作用已基本结束,因此,可以将式(6)简化为:

从式(7)可以看到,Tout和Tinl的变化影响了PID 被控量的变化,将PID 的设定值及被控量整理为:

因Tset保持不变且主汽温度降幅较大,虽然Tinl已开始缓慢回升,但基于过热器结构特性,Tinl的变化趋势要提前于Tout,即Tinl回升时Tout可能还处于下降阶段或稳定阶段,因此(Tset-Tout)将长时间保持较大数值,这就导致了减温水调阀一直处于全关状态,直至Tout反超温度设定值之后,才开始介入调节,出现了较为典型的积分饱和现象。

3 优化措施及效果

3.1 优化措施

根据上述积分饱和现象及分析结果,提出以下优化措施:

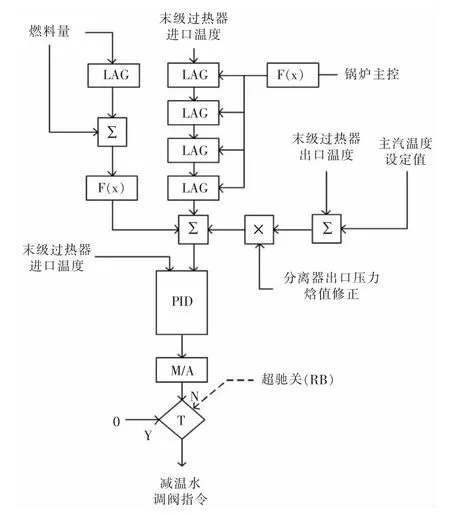

(1)增加RB 过程中主汽温度变化的微分前馈。因RB 类型的不同,其过程复杂多样、不可预测,主汽温度的变化快慢及变化幅度很难一一表征,借鉴模糊控制理念,设计了选定控制偏差、误差变化率、控制作用的离散模糊子集[11],通过对主汽温度的实时采集,及时掌握主汽温度的变化趋势,运用函数功能块F(x)来实现在主汽温度不同变化速率下减温水的不同前馈量值[12-13]。

(2)优化减温水PID 被控量逻辑,实现RB 过程中抗积分饱和的能力。在机组RB 工况下,通过对被控量值的锁定,将(Tset-Tout)进行剔除处理,在一定时间内减温水PID 将根据RB 触发时(Tset-Tout)和Tinl的关系提前进行调节。与此同时,在该控制回路上还设计增加了(Tset-Tout)量值叠加温度修正的功能,该修正基于不同RB 类型对主汽温所产生的不同影响,灵活区分叠加作用强弱[14],确保RB 后期蒸汽温度,特别是主汽温度快速大幅飙升时汽轮机的安全运行。

(3)增加RB 触发后主汽温度设定值切换的逻辑[15]。在机组RB 发生后,将主汽温度设定值切换为595 ℃,主动降低温度设定值,进一步避免后续的温度超温。待RB 复位后,运行人员可手动改变温度设定值偏置,恢复对主汽温度的正常控制。

以末级过热器减温水为例,优化后的控制逻辑如图5 所示。

3.2 优化效果

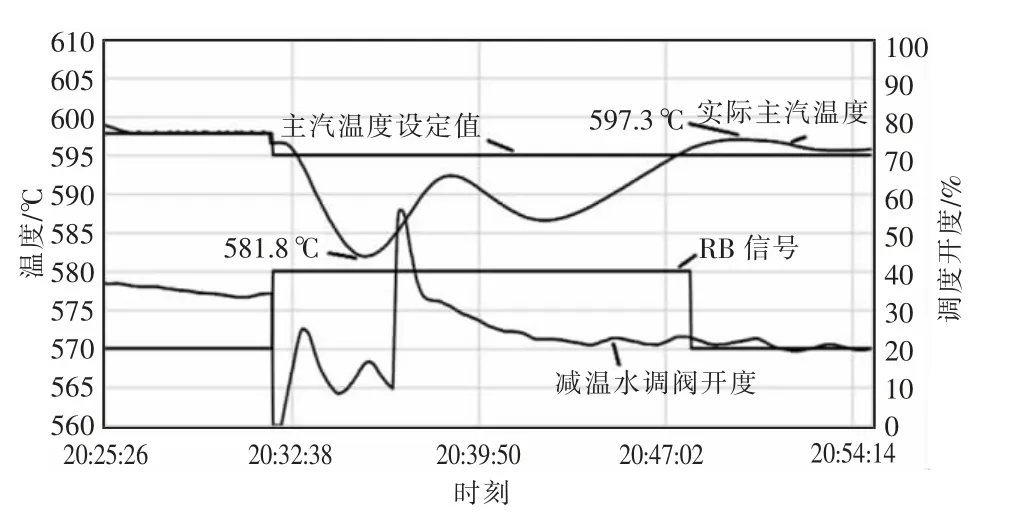

通过对上述相关逻辑优化后,主汽温度调节品质改善效果明显。以燃料量波动、炉内风烟流场扰动、火焰偏烧情况最为恶劣的空预器RB 试验为例,其末级过热器进口温度在RB 触发后经过3 min 18 s 开始回升;主汽温度经过5 min 27 s开始回升。随着Tinl的缓慢攀升,末级减温水调阀随之开始调节,待主汽温度开始上升时,主汽温度变化微分的前馈也逐渐介入。整个空预器RB过程中,主汽温度最低581.8 ℃,最高597.3 ℃,调节效果显著,调节过程如图6 所示。

图5 优化后末级过热器温度控制逻辑

图6 逻辑优化后空预器RB 过程主汽温度控制情况

4 结语

在具有大延时、大惯性、非线性和时变性特点的主汽温度控制中,针对应用Smith 预估控制方法在RB 过程中出现的近似积分饱和现象,提出了一种运用增加主汽温度变化微分前馈和优化RB 过程PID 导前设定值逻辑的改进Smith 预估控制策略。该方法通过实时采集主汽温度的变化趋势,及时调整对减温水的前馈量值,同时优化减温水PID 导前设定值逻辑,通过对RB 过程中导前设定值的锁定,实现近似抗积分饱和的能力。在空预器RB 试验中,超调量控制在2.3℃,峰值时间在RB 触发后的15 min 42 s,系统稳定后无振荡。试验结果表明,该策略控制品质改善明显,积分饱和现象得以消除,满足了控制要求,对同样采取Smith 预估控制策略的机组具有借鉴意义。