丙烯精制塔中甲基叔丁基醚含量异常增高的原因及对策

范新枭,陈兴锋,黄昌敏,刘道勋,宋寿亮

(中国石油广西石化公司,广西 钦州 535000)

Unipol 气相流化床聚丙烯工艺主要由原料精制系统、聚合反应系统、排放气回收系统和挤压造粒系统等组成,具有相对简单、灵活、经济、安全的特点[1]。该工艺使用高效催化剂体系,主催化剂为钛系高效载体催化剂,助催化剂为三乙基铝,助剂外给电子体为硅烷化合物或酯类化合物。国内有部分聚丙烯装置以炼厂催化裂化装置产出的丙烯为原料。丙烯原料中含有的杂质种类多且含量高,对聚合反应活性的影响较大,易使催化剂的活性中心失活,降低反应活性,造成生产波动,降低产品质量,提高生产成本。因此对丙烯原料中杂质的种类和含量进行控制,对聚丙烯装置的稳定生产和保证产品质量具有重要意义。

1 丙烯原料精制流程

活性很高的Ziegler-Natta 催化剂体系易受原料中含有的微量毒物的影响。原料丙烯中的CO、CO2、O2、COS、H2S、H2O、砷化物和丙炔等杂质对聚合反应的影响较大,因此在进入反应器前,丙烯原料必须经过精制处理,以除去杂质或将杂质含量降到工艺允许的水平。丙烯的精制流程如图1 所示。丙烯原料先经过脱气蒸馏塔(A),脱除CO、CO2和O2等少量溶解在丙烯中的轻组分气体,然后经过装填有3A 分子筛的一级干燥塔(B1或B2,一用一备)脱除H2O,再经过脱硫塔(C1或C2,一用一备)脱除COS、H2S 等硫化物,然后经过脱砷塔(D)和脱MAP塔(E)分别脱除砷化物和丙炔、丙二烯等不饱和烃,最后经过装填有13X 分子筛的二级干燥塔(F1或F2,一用一备)脱除H2O、甲醇和其它极性化合物。

图1 丙烯精制流程示意图

一级干燥塔、脱硫塔和二级干燥塔都配有两个塔,在生产中需要定期进行再生操作,再生结束后充液备用。备用状态的精制塔是打开出口阀门,关闭进口阀门。在生产中发现,当一级干燥塔、脱硫塔和二级干燥塔由在用塔切换为备用塔时,都会出现精制后的丙烯中的MTBE 含量突增的现象,其中对二级干燥塔进行切换时,此现象尤为明显。MTBE含量突增,会导致生产装置工况波动和产品质量的波动,因此必须采取措施,以控制精制塔切换过程中MTBE 含量增高的情况。

2 具体措施

为保证进入反应器的丙烯质量,在界区丙烯处、一级干燥塔出口、脱硫塔出口、脱砷塔出口、脱MAP 出口和二级干燥塔出口,均设置有气相色谱分析仪检测点,用于检测丙烯的质量,但每次只能检测一个点,不能同时进行多点检测。在平时的生产中,分析仪主要用于检测二级干燥塔出口即精制后丙烯的质量。在正常生产的情况下,气相色谱分析仪检测到的精制后丙烯的MTBE 含量为0.03×10-6~0.05×10-6;进行精制塔切换时,检测到MTBE 含量会突增至5×10-6~10×10-6,维持数小时后缓慢降低至精制塔切换前的水平。一级干燥塔、脱硫塔和二级干燥塔在切换过程中,MTBE 含量异常增高的程度不同,其中二级干燥塔尤为严重。

由于高活性催化剂易受丙烯原料中的杂质影响,因此所有会与催化剂活性中心发生反应的成分都必须清除。一氧化碳、二氧化碳、羰基硫等杂质对Ziegler-Natta 催化剂体系的毒害尤为严重,例如仅1×10-6mol 的一氧化碳就可以使催化剂活性丧失90%。MTBE 对催化剂活性的影响没有一氧化碳、二氧化碳等杂质那么严重,但MTBE 浓度达到一定程度时,也会使催化剂失活。

在本装置进行的某次丙烯二级干燥塔的切换过程中,由于MTBE 含量异常升高,导致催化剂的聚合活性降低,产品熔融指数上涨,等规度下降,最终导致产品不合格。为了缓解精制塔切换时MTBE含量高对聚合反应的影响,技术人员对精制塔切换的工艺步骤进行了优化,其中二级干燥塔切换的优化措施如图2 所示。图2(a)是直接打开备用塔的F2出口、入口阀门,关闭在用塔的F1出口、入口阀门,此时出口的MTBE 浓度以c1表示。图2(b)是在全开备用塔的F2出口、入口阀门的同时,保持在用塔的F1出口、入口阀门全开,此时流经F1和F2的流量都是1/2Q,二级干燥塔后的MTBE 浓度以c2表示,c2=1/2c1,即通过此操作,能使MTBE 的浓度降低至(a)操作的1/2。图2(c)是在半开备用塔的F2出口、入口阀门的同时,保持在用塔的F1出口、入口阀门全开,此时流经F1和F2的流量分别是2/3Q和1/3Q,二级干燥塔后的MTBE 浓度以c3表示,c3=1/3c1,即通过此操作,能使MTBE 的浓度降低至(a)操作的1/3。

图2 二级干燥塔切换操作示意图

对精制塔切换的工艺步骤进行优化的原理,是使备用塔内含高浓度MTBE 的丙烯缓慢排出,将其稀释至低浓度而不至于严重影响到聚合反应的活性。当备用塔内含高浓度MTBE 的丙烯被新鲜丙烯置换出来后,再全开备用塔的出、入口阀门,关闭先前在用塔的出、入口阀门。通过优化操作,可以将精制塔切换过程中MTBE 含量异常增高的影响降低,但目前仍无法确切判断备用塔内MTBE 含量异常增高的具体原因,仍需进行更深入的研究。

3 MTBE 含量高的原因分析

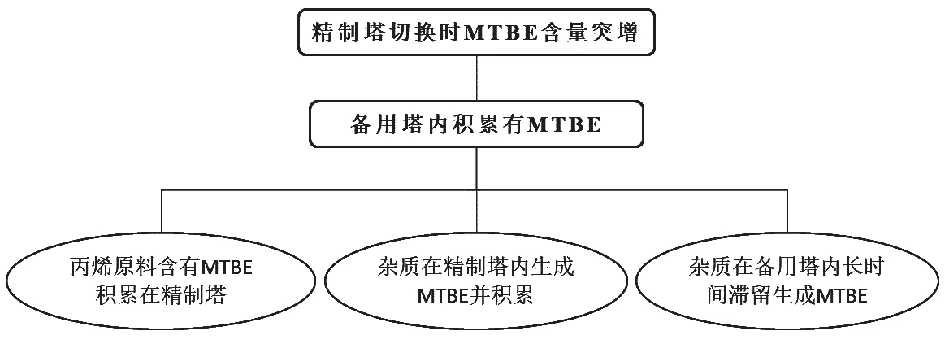

丙烯精制塔进行切换时,MTBE 含量突增的直接原因是备用塔内积累有MTBE,导致由在用塔切换为备用塔时,检测到MTBE 含量突增。结合正常生产状况下精制后的丙烯中也会检测到微量MTBE,可以做出如图3 所示的推测。可能性之一:丙烯原料中含有MTBE 杂质,缓慢积累在精制塔内,进行精制塔再生时没有完全被吹扫氮气吹出床层,导致充液备用时释放到丙烯中,下次使用备用塔时排出。可能性之二:MTBE 的合成原料是甲醇和异丁烯,有研究发现,甲醇和异丁烯能在分子筛等酸性催化剂的作用下合成MTBE[2-3],因此丙烯中的杂质甲醇和异丁烯有可能在精制塔中装填的分子筛的作用下合成MTBE 并积累在精制塔内,进行精制塔再生时没有完全被吹扫氮气吹出床层,导致充液备用时释放到丙烯中,下次使用备用塔时排出。可能性之三:丙烯中的杂质甲醇和异丁烯在备用塔内长时间滞留,有足够的时间缓慢合成MTBE,在使用备用塔时排出。要想更进一步排查并确认MTBE 生成的原因,仍需进行更深入的研究。

图3 MTBE 含量高的可能原因

4 总结

丙烯精制塔在塔切换过程中出现了MTBE 含量突增的现象,通过优化操作,能将MTBE 的浓度降低,避免因进入反应器的丙烯中的MTBE 含量过高,而造成催化剂中毒、反应器工况波动和产品质量波动等后果。本文列出了MTBE 形成的可能原因,但确切的形成原因和形成机理仍有待进一步研究。