基于ANSYS 的高压容器封头的应力分析与结构优化

许留云,薛 哲,张智超,胡泷艺

(1.延安大学化学与化工学院,延安市石油化工承压设备安全工程重点实验室,陕西 延安 716000;2.油田气化工科技公司,陕西 延安 716000)

近年来,随着我国工业的飞速发展,高压容器的应用广泛且需求量日益增大。比如在石油化工行业的应用中[1],液氢高压容器的设计压力达40MPa,车载储氢容器的压力为35~70MPa,加氢站用储氢容器的压力达到98MPa。除此之外,高压容器在电力工业和军事工业等行业也有着广泛的应用。

压力容器的设计通常都是按照GB 150.1~4-2011《压力容器》[2]来进行,但是按照这种方式计算出来的结构,容器的壁厚较厚,不仅会浪费材料,还会使经济成本增加。本文采用有限元分析软件ANSYS Workbench,对高压容器的封头部分进行参数化设置,并进行结构静力学分析,在不降低高压容器安全性的前提下,减小封头和接管的壁厚,减轻封头的整体质量,并对其进行结构优化,以期得出合理的参数组合,使材料得到合理利用,降低经济成本。

1 高压容器封头的静力学分析

1.1 有限单元法及ANSYS

有限元法[3]是用相对比较简单的问题去代替复杂问题进行求解。将复杂的对象通过有限个比较容易分析的单个元素来表达,这些重新细分的单个元素之间的有限个结点相互连接,并根据变形协调条件求解。本文主要采用有限元分析软件ANSYS Workbench,对高压容器封头进行静力学分析和结构优化。

1.2 高压容器封头的参数化模型

本文所研究的高压容器为某炼油厂的反应容器,结构如图1 所示。容器容积25m3,筒体直径2200mm,筒体长度5800mm,球形封头半径1100mm,封头材料为Q345R,接管材料为16MnR,设计压力p=25MPa,设计温度30 ℃,弹性模量E=2.00e5 MPa,泊松比μ=0.3,许用应力[σ]=342 MPa。其余主要参数见表1。

图1 高压容器结构示意图

1.3 结构静力学分析

研究了高压容器封头在固定约束和内压载荷下的变形情况、应力分布情况和应力强度校核。首先确定高压容器封头的结构尺寸(图2),然后对高压容器封头进行几何建模和网格划分[4](图3)。在Mesh 模块中,利用自动网格划分技术,采用Sweep和Multizone 方法对该高压容器封头进行网格划分,网格尺寸大小为20mm,总节点数为57113,总单元数为13626。

表1 压力容器封头参数

图2 高压容器封头结构示意图

图3 高压容器封头的几何模型和网格划分

高压容器封头所受的固定约束在封头截面处,所受载荷为封头内表面压力载荷。在设计压力为13MPa 时,高压容器封头的变形云图、应变云图、应力云图和剖面应力云图分别如图4、图5、图6、图7所示。

图4 高压容器封头变形云图

图5 高压容器封头应变云图

图6 高压容器封头应力云图

图7 高压容器封头的剖面应力云图

由图4 可以看出,高压容器封头在13MPa 压力下的最大变形量为0.336mm,且最大变形量在球形封头的顶部。由图5 可以看出,高压容器封头的应变分布十分均匀,均为0.00033 左右。由图6 可以看出,高压容器封头的应力分布较均匀,最大应力为148.86MPa,低于该材料的屈服应力345MPa,接管应力也远小于其许用应力324MPa,因此该高压容器在13MPa 内压下能够安全运行。由图7 的高压容器封头的剖面应力云图可以看出,最大应力处于容器封头与接管连接处。

1.4 压力对高压容器封头的影响

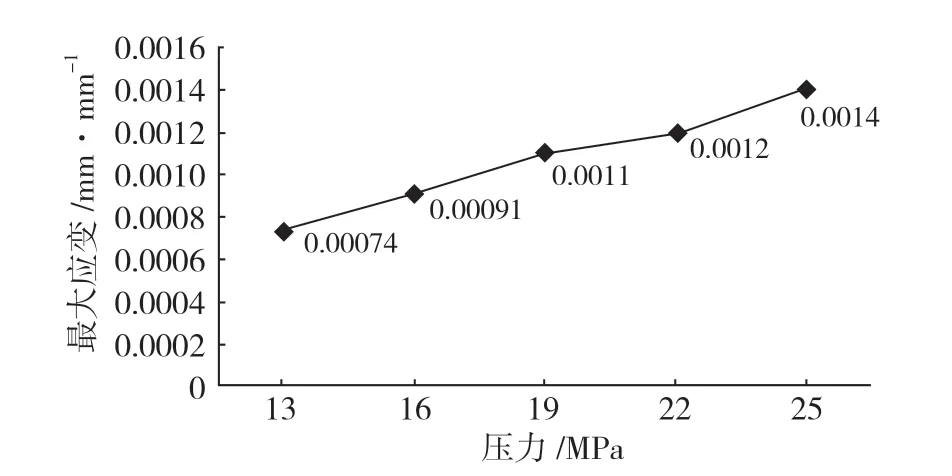

为研究压力对高压容器受力及变形的影响,笔 者 研 究 了 高 压 容 器 在13MPa、16MPa、19MPa、22MPa、25MPa 下的变形、应变和应力分布情况,分别如图8、图9 和图10 所示。

图8 最大变形随压力的变化图

图9 最大应变随压力的变化图

图10 最大应力随压力的变化图

由图8 可以看出,高压容器封头的最大应力随高压的增加呈线性关系。从图9 和图10 可以看出,高压容器封头的最大应变和最大应力,随压力增加也呈线性增加,且最大应变为0.0014mm·mm-1,最大应力为286.26MPa,未超过该材料的屈服应力345MPa。在25MPa 下该高压容器仍可安全运行。

2 结构优化设计

结构优化是从ANSYS 提供的多种优化方案中选择最优方案。一般意义上,设计有功能设计和优化设计两种形式。其中,优化设计是在满足设计要求的前提下,求出一种最优方案[5],并且这种方案所需要的经济成本最小。

在高压容器的设计中,既要考虑高压容器的强度要求,也要考虑经济成本。因此在完成高压容器相关的设计及应力分析后,还应对高压容器进行优化设计,以尽量减小壁厚材料等,使其在满足强度要求的同时,尽可能地减小经济成本。

2.1 参数优化

在ANSYS Workbench 18.0 中,利用Design Exploration 对高压容器封头进行参数优化时,将几何模型加载至Design Modeler 中,进行参数设置。将接管壁厚h1 与封头壁厚h 作为设计变量,高压容器封头重量WT 作为目标函数,采用一阶优化方法,即对目标函数添加罚函数,将有约束的多变量非线性规划问题变成无约束的非线性规划问题,以因变量对设计变量的偏导数来决定搜索方向,自动运行优化程序。在优化的每一次循环中,都对模型重新划分网格,以完成优化分析[6]。经过上述分析后,得到接管壁厚范围为4~13.4mm,封头壁厚为90~130mm。

2.2 优化结果

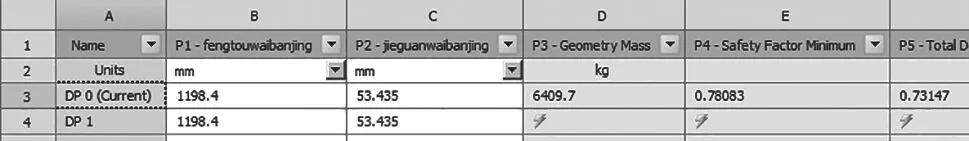

在设置参数并完成优化后,计算机设计出了多种方案以供选择,可从中筛选出最优选择。本次设计中,一共可以得到18 组设计点,其中最优设计点如图11 所示。

图11 最优设计点结果

由最优组合可以看出,本次设计的高压容器封头半径可减小为1198.4mm,即封头壁厚减小了98.4mm,壁厚减薄14.4%;接管半径减小为53.435,即接管壁厚减小了7.435mm,壁厚减小7.1%;封头和接管总质量减轻到6409kg,重量减轻了15.7%。优化后,容器封头的应力校核为320.17MPa,小于其屈服应力值,可安全运行。

3 结论

本文对高压容器封头进行了静力学分析和结构优化,得到以下结论:

1)受内压的高压容器的最大应力和变形发生在封头和接管连接处;

2)高压容器封头的变形、应变和应力,随压力增加呈线性增加;

3)完成设计的压力容器通过ANSYS Workbench 进行了结构优化。在应力校核合格范围内,可将封头壁厚减薄14.4%,接管壁厚减薄7.1%,封头和接管质量减轻15.7%,以降低经济成本。