汽车扶手杯托上盖注射模设计

毛金明,崔 海

(浙江纺织服装职业技术学院,浙江 宁波 315211)

0 引 言

近年来,国内外汽车工业发展迅速,汽车整车设计竞争也激烈,对汽车内饰的强度、舒适型、美观和功能性提出了越来越高的要求。汽车后排扶手大多应用在中高档汽车上,除了常规扶手功能外,还具有操作按钮、杯架和储物盒等功能。现阐述一款具有杯架和储物盒功能的后排扶手杯托上盖的模具设计。

1 塑件结构分析

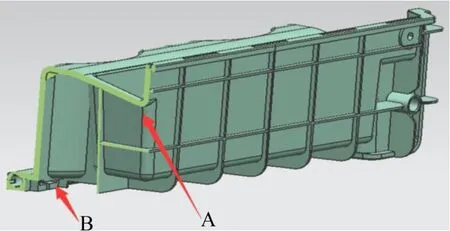

扶手杯托结构如图1所示,由杯托本体和旋转上盖组成。杯托本体安装在扶手骨架上,当扶手放平、杯托放置水杯时,打开旋转上盖,出现放置空间,不使用时收起可旋转上盖。扶手骨架的杯托和上盖表面采用真皮包覆,安装在汽车后排座位上。水杯槽的空间可以根据需要旋转打开,结构简单,扶手整体外形美观。

图1 扶手杯托和上盖

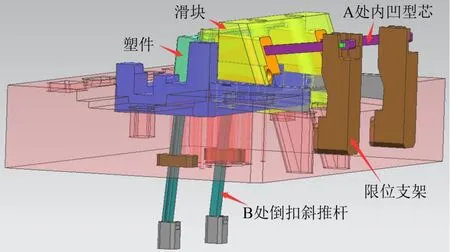

旋转上盖材料为ABS+PC混合塑料,具有良好的抗冲击性、硬度强度、韧性等力学性能。塑件设置较多加强筋以满足强度要求。塑件上除了常规的侧孔和加强筋外,还存在A处斜面内凹和B处倒扣结构,如图2所示。塑件成型后如果直接移动侧型芯脱模,型芯和塑件会产生干涉。如果采用强制脱模,由于ABS+PC材料强度较高,塑件会损坏。

图2 上盖内凹与倒扣

2 模具设计要点

2.1 内凹抽芯分析

A处成型不能采用常规的滑块直接抽芯,必须在滑块抽芯前,型芯先向下移动,脱离内凹的干涉,再向后运动。型芯脱离塑件斜面后,随着滑块向后运动实现抽芯。同时,B处可以采用斜推杆成型,在推出时脱离内扣的限制。塑件其他侧孔结构正常,直接采用侧抽芯完成成型和抽芯。

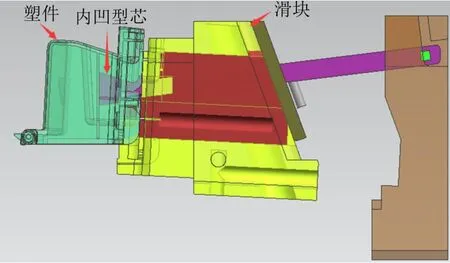

2.2 抽芯结构设计

塑件侧面的加强筋和其他内孔采用滑块成型。为了顺序完成抽芯,设置了固定在动模板上的限位支架。成型内凹的型芯安装在滑块内,并与滑块内成型镶件斜面配合。型芯尾部安装限位钉与限位支架凹槽配合,如图3所示。当模具打开时,斜导柱带动滑块向后抽芯,型芯受限位支架的限制,在滑块的带动下,滑块内镶件斜面和型芯相互作用,型芯向下运动。

图3 内凹抽芯结构

随着滑块的移动,型芯逐步脱离内凹结构。当型芯向下运动到安全距离后,限位钉脱离限位支架凹槽的限制,滑块通过安装在背面的耐磨块带动型芯上的挡销向后运动,完成整个塑件的侧面成型。滑块抽芯过程如图4所示。

图4 滑块抽芯过程

2.3 浇注系统设计

塑件内表面不能出现浇口痕、熔接痕和变形等注射缺陷。为了保证塑件成型质量,缩短成型周期,减少浇注系统凝料产生,提高效益,模具主流道采用热流道,分流道转普通流道,侧浇口设置在塑件非工作面底部。

2.4 推出系统设计

推杆需设在不影响塑件外观和功能处,同时推出力均匀分布以确保塑件推出时不变形、损坏。上盖内表面是外观面,推出系统必须设在外侧的加强筋处。模具注射、冷却和保压完成后,液压缸带动推出系统推出塑件。推出系统既要起到推出塑件,又要起到斜推杆成型底部内扣的作用,同时要避开热流道系统。在液压缸活塞杆作用下,推杆和斜推杆平稳推出塑件,保证塑件成型质量。

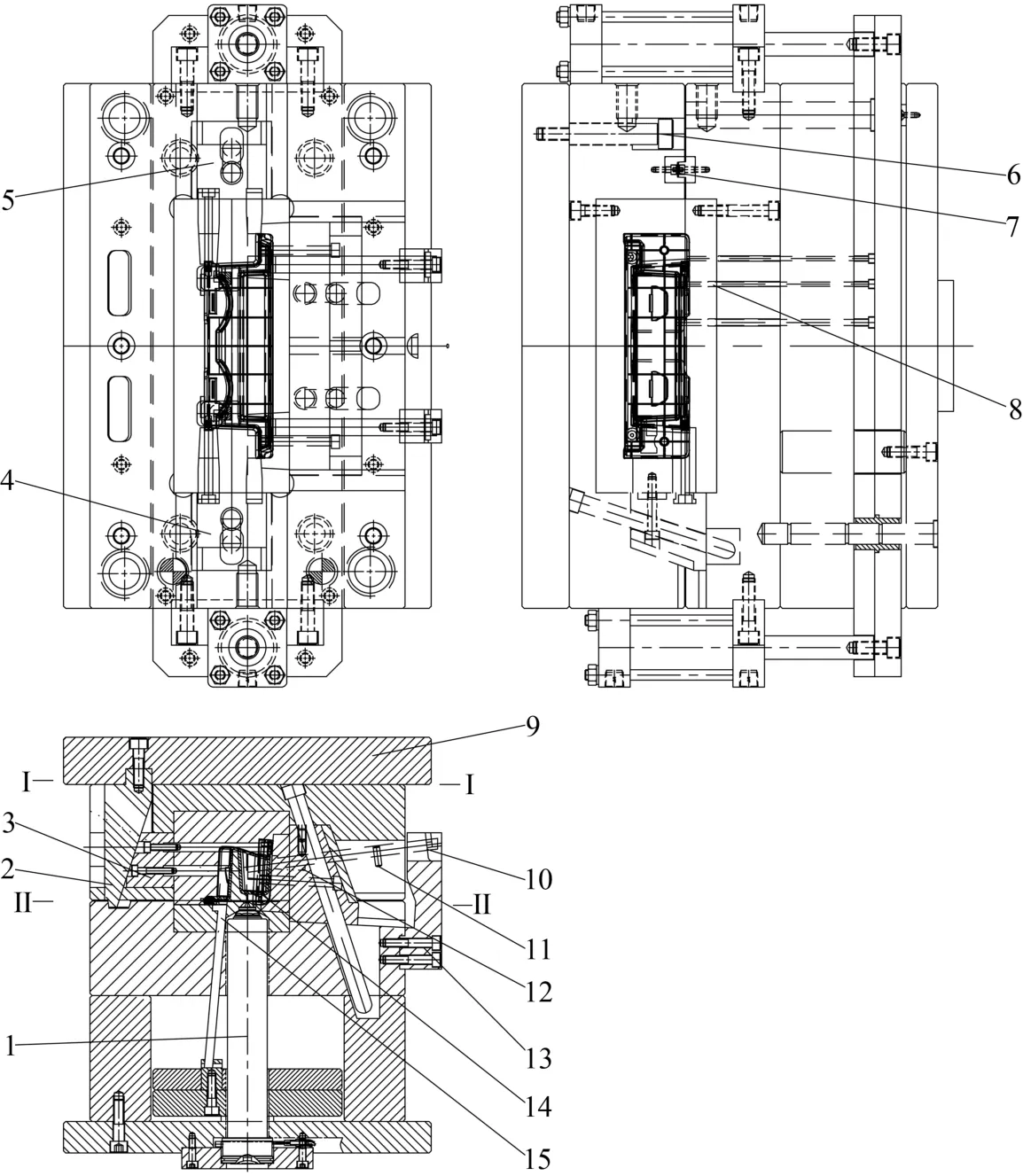

3 模具结构

模具结构图如6所示,采用循环水路冷却。注射完成后,在注塑机滑块带动下,动模座板9后退,由于拉模扣7的胀紧作用,首先分型面Ⅰ处打开,T形块2带动滑块3抽芯。动模继续运动,动模座板9带动定距拉杆6使动模板后退,打开分型面Ⅱ,同时滑块4、5、12向后运动,滑块4、5完成塑件侧孔抽芯。由于限位支架13和内斜面作用,型芯10先完成向下脱离内凹的限制,然后与滑块12一起向后运动,完成塑件侧面抽芯。模具完全打开后,在液压缸顶杆作用下,推出机构带动推杆8和斜推杆15推出塑件,完成塑件的脱模。

图6 模具结构

4 结束语

扶手杯托上盖结构复杂,存在较多内扣和内凹,其成型后侧向成型零件需要安全的脱离推出机构的限制,不能与推出机构发生干涉。针对塑件内凹部分,该模具采用了滑块内安装斜推杆成型,同时采用了斜导柱、T形块和滑块抽芯成型其他的侧面孔和内凹。模具试模后对塑件进行分析,其尺寸稳定、精度高,外观无熔接痕等缺陷,达到设计要求。