基于伺服技术的侧围外板材料降本方案

蒋 磊,谢蛟龙,王 龙,赵 磊,袁新亮,马培兵

(东风本田汽车有限公司 新车型中心,湖北 武汉 430056)

0 引 言

拉深成形工艺是汽车覆盖件制造的关键技术,而塑性变形直接决定汽车覆盖件拉深成形性能[1,2]。在拉深成形过程中,材料塑性变形与压边力加载方式和冲压速度有着密切关系[3,4],同一材料的塑性变形会随着压边力加载方式及冲压速度的改变而发生变化[5,6]。目前,国内大多数汽车制造商仍采用曲柄连杆式机械压力机进行覆盖件的生产[7,8]。由于机械压力机所提供的压边力恒定、冲压速度呈正弦周期性变化,二者均不可调整[9,10],对汽车覆盖件的拉深成形工艺裕度与材料力学性能都有苛刻的要求,导致大型复杂汽车覆盖件必须使用成本更高的超深冲类材料,提高了整车制造成本。

得益于伺服技术在汽车工业的推广,搭载液压拉深垫的伺服压力机应运而生,并成为当前最先进的冲压加工设备,其压边力和冲压速度可任意调整,空载时可采用高速运行、负载时采用低速运行,成形初始阶段可施加较大压边力,成形终了阶段可施加较小压边力,有效改善汽车覆盖件拉深成形质量,拓展成形工艺裕度,并降低对材料力学性能的要求,在保证拉深成形质量的前提下,使汽车覆盖件材料降级成为可能,降低了零件的制造成本。

以某车型侧围外板为研究对象,以伺服技术为基础,对材料进行降级可行性验证。运用AutoForm软件在变压边力和变冲压速度条件下,对侧围外板拉深成形过程进行数值模拟,分析JAC270D-45/45材料替代JAC270F-45/45材料的可行性,并筛选最优变压力加载模型与变冲压速度曲线,然后将最优变压边力加载模型和变冲压速度曲线用于实际冲压成形,最终侧围外板在材料切换为JAC270D-45/45后获得了与JAC270F-45/45同等的成形质量,实现了零件的降本方案。

1 侧围外板工艺分析

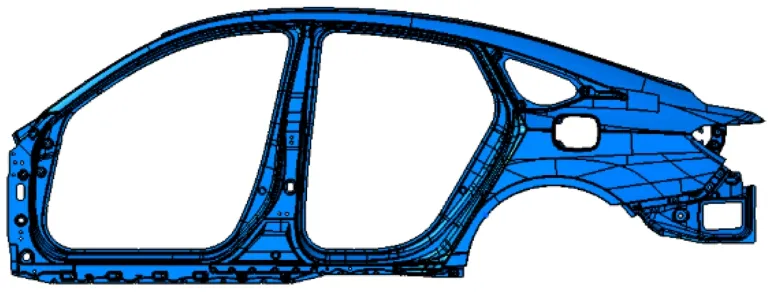

图1所示为侧围外板模型,外形轮廓尺寸为3 320 mm×1 178 mm×397 mm,材料牌号为JAC270F-45/45,料厚为0.65 mm。侧围外板是汽车最大的外覆盖件,与翼子板、前车门、后车门、前风挡、顶盖、后风挡、行李箱盖、尾灯、后保险杠、加油口盖、裙边饰板等多个开闭件或车身附件存在配合关系,尺寸精度要求较高,配合部位轮廓尺寸公差均为±0.5 mm。由于装配需要,侧围外板周边存在多处负角法兰结构,在拉深工序需要进行过拉深设计。对零件结构和成形工艺进行综合分析,确定了4道工序的侧围外板成形工艺方案:OP10拉深、OP20修边+侧修边+整形、OP30翻边+侧翻边+侧整形、OP40冲孔+侧冲孔+侧翻边。

图1 侧围外板模型

2 有限元模型建立

2.1 工艺模型建立

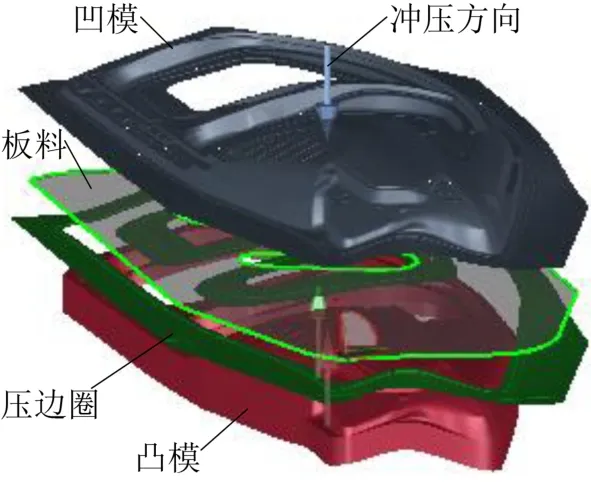

利用CATIA V5 R27软件进行侧围外板拉深工艺模面设计,将工艺模面中的凸模、凹模、压边圈、板料分别以IGS格式导出,然后依次导入AutoForm R7软件,并在Process操作界面对凸模、凹模以及压边圈工具体进行定义。由于AutoForm软件的有限元网格为系统自动生成,所划分的网格大小、数量无法满足精确数值模拟的需求,需要对有限元参数进行精细化定义,各有限元参数设置如表1所示。

表1 有限元参数设置

按照上述标准对侧围外板进行网格和精度参数设置,得到图2所示的有限元模型。压边圈行程设置为200 mm,使压边圈略高于凸模最高点,防止压料面闭合之前凸模棱线过早与板料接触。

图2 侧围外板有限元模型

2.2 边界条件设定

凹模行程设定为1 200 mm,运动速度设定为1 500 mm/s,拉深类型选择单动式拉深,工具体刚度设置为10 MPa,摩擦系数设定为0.15。压边力根据经验公式F=P×S计算得出(P为压强,一般取值3 MPa,S为板料与压料面接触面积),侧围外板拉深成形所需的压边力为2 400 kN。

2.3 材料参数

量产初期侧围外板材料为JAC270F-45/45,属于超深冲用低碳钢,具有优良的力学性能,适合深拉深类汽车覆盖件的生产,材料成本较高。为了降低材料成本,考虑采用单价更低的JAC270D-45/45材料替代生产,2种材料力学性能指标对比如表2所示。由表2可知,JAC270D-45/45相比JAC270F-45/45,断面延伸率和厚向异性指数更小,说明JAC270D-45/45材料力学性能劣于JAC270F-45/45,在成形工况不变的情况下,JAC270D-45/45材料有着更高的成形失效风险。

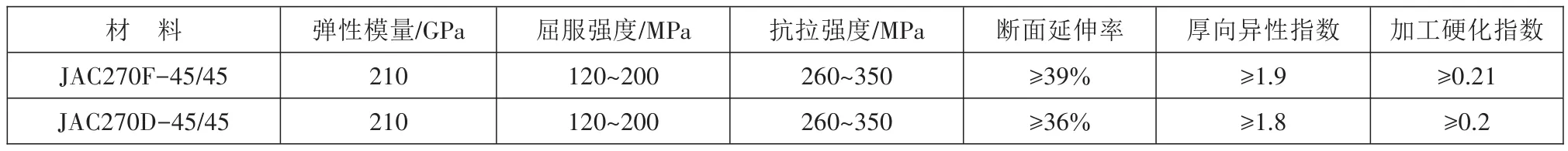

表2 材料力学性能指标

3 成形数值模拟

3.1 恒定压边力与恒定冲压速度有限元分析结果

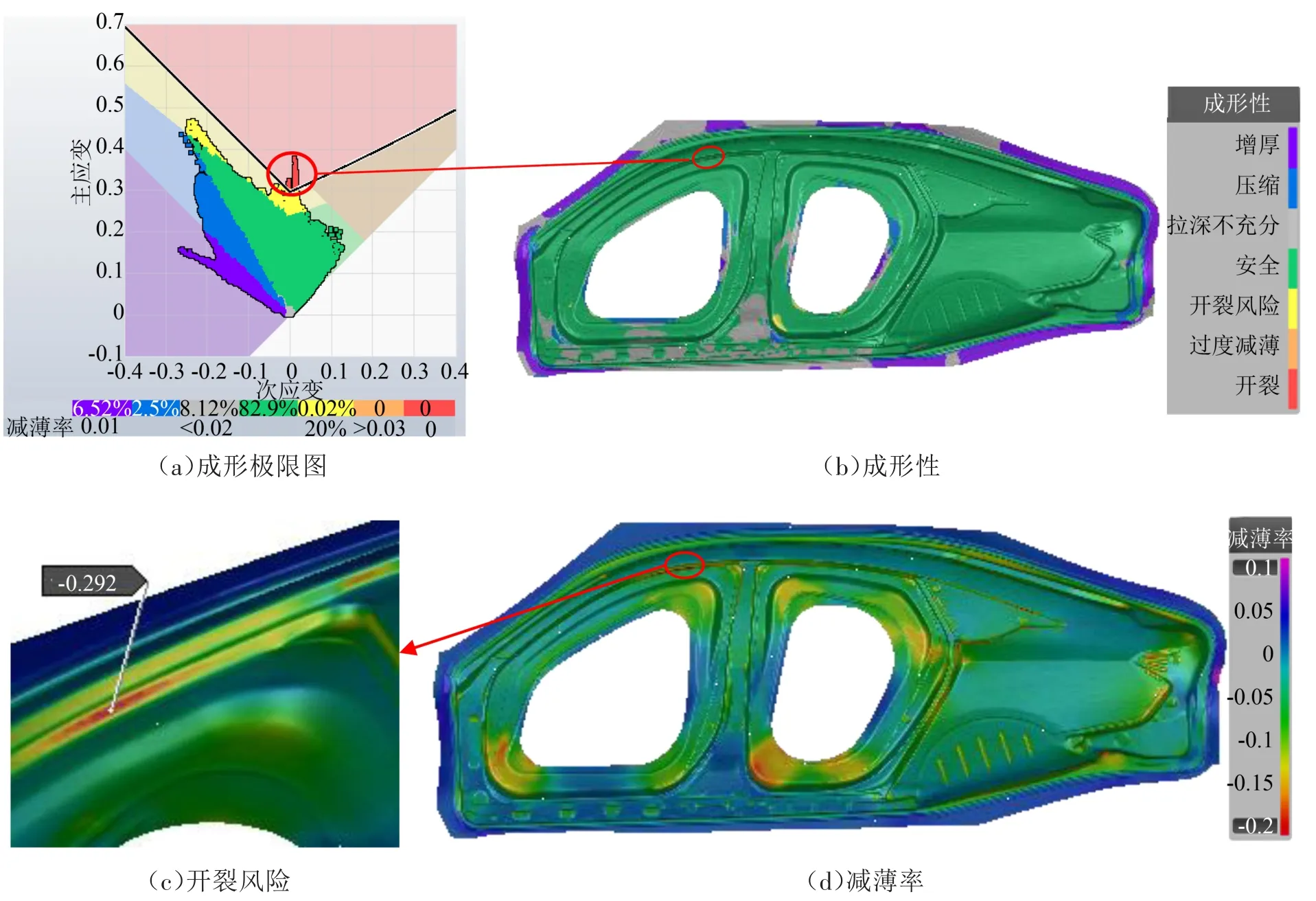

在恒定压边力和恒定冲压速度工况条件下,分别采用JAC270F-45/45、JAC270D-45/45两种材料对侧围外板拉深成形进行有限元分析,结果分别如图3、图4所示。

图3 JAC270F-45/45材料有限元分析结果

图4 JAC270D-45/45材料有限元分析结果

由图3可知,采用JAC270F-45/45材料的侧围外板塑性变形充分,无开裂、起皱等质量缺陷,成形效果良好。由图4可知,采用JAC270D-45/45材料的侧围外板B柱立壁区域应变超出成形极限曲线,该部位最大减薄率达到29.2%,超过减薄基准(20%),存在较大的开裂风险。

3.2 变压边力与变冲压速度有限元分析结果

根据塑性变形理论,材料的变形抗力会随着应变速率的增大而增加,从而削弱材料的塑性变形能力,导致开裂[11,12]。因此,降低材料的应变速率是提升拉深成形工艺裕度的有效方法,实际生产中可借助伺服技术减小拉深成形过程中压力机滑块的运动速度来实现应变速率的降低。结合生产车间伺服压力机滑块最大行程、最大运行速度以及可调节特性,初步确定图5所示的变冲压速度曲线。

图5 变冲压速度曲线

压边力是拉深成形过程中的重要载荷,其目的是为了抑制成形过程中材料在法兰及转角区域的起皱,使材料均匀向凹模内流动。对于单动式拉深,压边力由拉深垫提供,其表达式如下:

其中,FBH为压边力,kN;t为时间,s;S为压边圈位移,mm。

由理论分析和试模经验可知,压边圈在下降过程中,不同时间点材料的失稳和减薄趋势也各有差异。因此,对不同时间施加不同的压边力能有效改善材料拉深成形过程中的过度失稳和极限减薄。

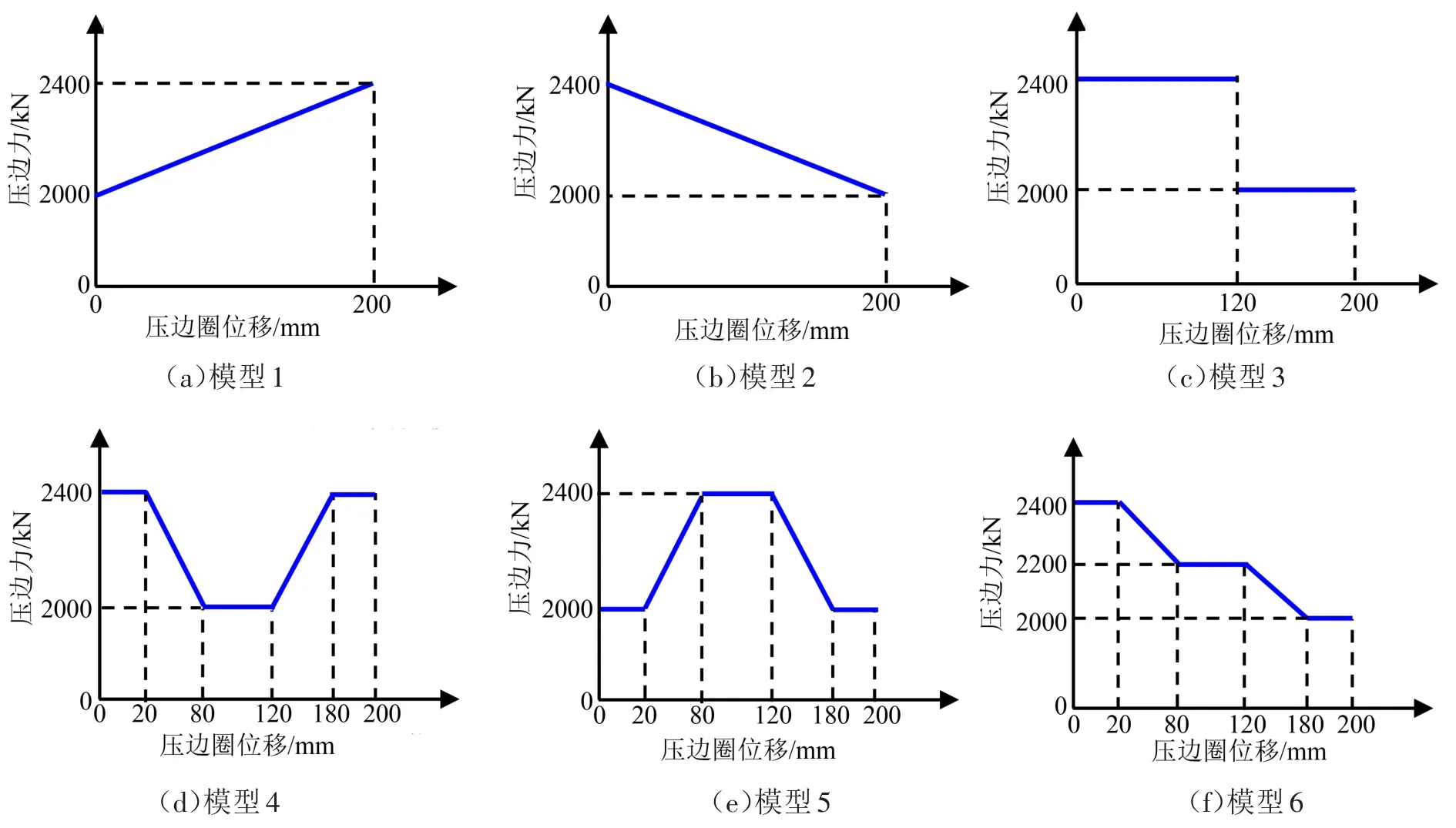

基于恒定压边力的拉深成形数值模拟结果及变压边力工作原理,选取6种变压边力模型对JAC270D-45/45材料的侧围外板进行拉深成形有限元分析,各变压边力模型如图6所示。

图6 变压边力模型

利用有限元分析结果中的成形性、FLD、最大减薄率、最大失效等评价指标,可以准确判断各变压边力工况下侧围外板的成形效果与开裂风险。上述6种变压边力模型工况下的侧围外板拉深成形有限元分析结果如表3所示。

表3 不同变压边力工况下的有限元分析结果

对有限元分析结果进行对比可知,模型6的变压边力工况下侧围外板成形效果最佳,采用JAC270D-45/45材料B柱立壁开裂问题得到解决,满足了侧围外板材料降级替代的需求。基于模型6的变压边力有限元分析结果如图7所示。

图7 模型6变压边力有限元分析结果

4 试模验证

4.1 机械压力机拉深成形试验

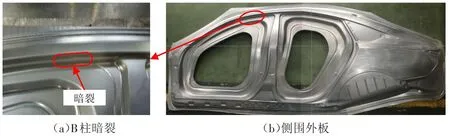

将侧围外板拉深模安装于生产车间线下调试用的机械压力机上,该机械压力机额定压力为20 000 kN,由气垫提供恒定压边力,滑块速度按正弦曲线轨迹进行周期性变化。根据数值模拟结果,将气垫压力设置为2 400 kN,气垫行程设置为200 mm,采用JAC270D-45/45材料进行拉深成形,生产的侧围外板如图8所示。由图8(a)可知,在恒定压边力工况下侧围外板B柱立壁出现暗裂,与数值模拟结果基本吻合。

图8 机械压力机拉深件

4.2 伺服压力机拉深成形试验

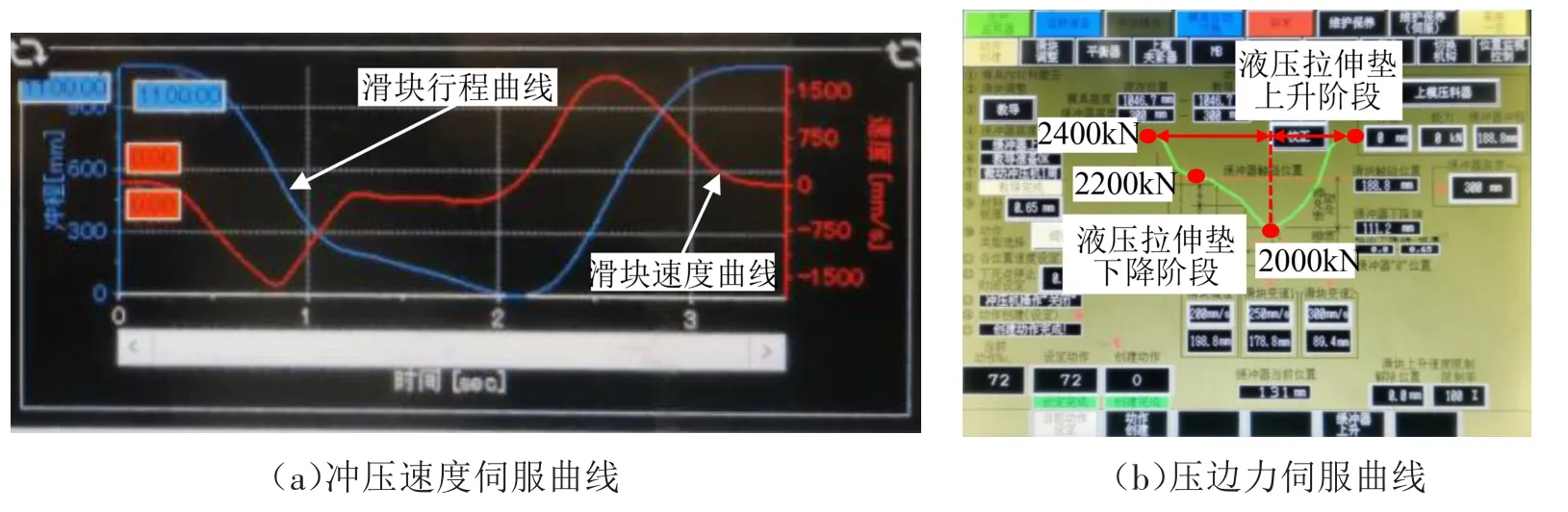

将侧围外板拉深模安装于生产车间全自动冲压线的伺服压力机上,并基于模型6的变压边力拉深成形数值模拟结果进行试模。该伺服压力机额定压力为23 000 kN,由液压拉深垫提供压边力,滑块与拉深垫均由伺服电机控制。按照图5变冲压速度曲线和模型6的变压边力加载曲线对伺服压力机进行滑块轨迹和压边力程序设定,得到图9所示的连续性冲压速度和压边力伺服曲线。

图9 伺服曲线

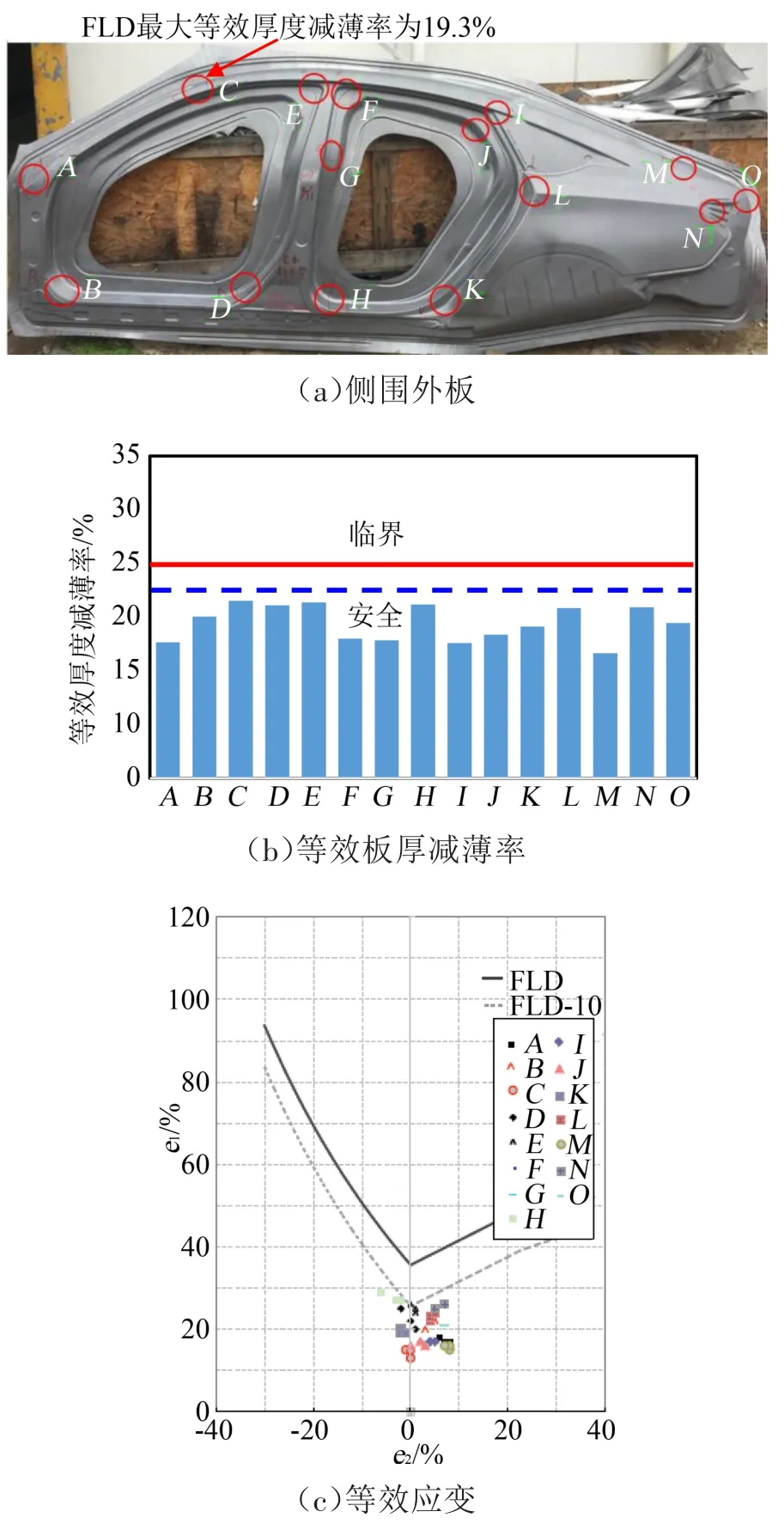

再次采用JAC270D-45/45材料进行侧围外板拉深成形试验,并同时进行网格应变测试,试验结果如图10所示。由图10(a)可知,应用伺服技术侧围外板拉深成形效果良好,试模结果与仿真结果基本一致。由图10(b)可知,侧围外板各部位等效减薄均在安全区域以内,最大减薄率位于B柱立壁区域,实测值为19.3%,满足侧围外板大批量生产要求,证明基于伺服技术可实现材料降级替代的降本方案。

图10 基于伺服技术的侧围外板拉深试验结果

侧围外板板料尺寸为3 530 mm×1 450 mm×0.65 mm,材料密度为7 850 kg/m³,则每辆车所用材料质量为3.53×1.45×0.65×7.85×2=52.2 kg。JAC270F-45/45材料价格为8.275元/kg,JAC270D-45/45材料价格为7.268元/kg。采用伺服技术进行材料降级替代后,所节约的制造成本为8.275×52.2-7.268×52.2=52.6元/台,降低制造成本效果显著。

5 结束语

运用AutoForm软件对侧围外板拉深成形过程进行数值模拟,在恒定压边力和冲压速度工况下,采用JAC270F-45/45材料分析时,零件成形充分,无开裂产生,满足汽车外覆盖件的质量需求。当材料替换为JAC270D-45/45时,在相同的工况下对侧围外板拉深成形过程再次进行数值模拟,零件B柱立壁区域出现过度减薄现象,存在开裂风险。利用额定压力为20 000 kN的机械压力机对JAC270D-45/45材料的侧围外板进行试模验证,发现侧围B柱立壁区域产生暗裂缺陷,与数值模拟结果一致。

结合伺服压力机工作特性,设计了变冲压速度的滑块运行轨迹,并利用数值模拟筛选最佳的变压边力加载模型,将二者应用于采用JAC270D-45/45材料的侧围外板拉深成形,得到了良好的成形效果,零件未出现开裂。根据数值模拟结果对额定压力为23 000 kN的伺服压力机进行伺服曲线程序设定,并进行侧围外板试模验证,得到了成形充分、无开裂且具有足够安全裕度的零件。试验结果表明,利用伺服技术可实现侧围外板材料降级替代的降本方案。