高速自动化生产线挤干辊划伤问题解决方案

文/李洪艳·北京宝沃汽车股份有限公司

问题分析

在冲压高速自动化生产的过程中,会有很多无法避免的情况发生。比如,板料在通过清洗机的过程中,它的边界都会在挤干辊上留下划过的痕迹,久而久之,挤干辊受损部位就会产生一条很深的划痕,从而影响挤干效果;或是由于板料在皮带运输过程中产生绕Z 向的旋转,造成挤干辊的划伤,也会使挤干效果下降。由于挤干效果下降,导致清洗油残留在板料上,这样就会造成零件在成形的过程中产生油印。有些零件的油印位置在弧面上,很难进行返修;有些零件即使可以返修,返修所用的时间也会很长,返修后也极易造成返修不良而报废。

遇到这种情况,若无法及时更换挤干辊,我们可以从两方面寻找解决的方法。第一种方法可以移动板料在输送带上的位置,从而改变板料通过清洗机的位置,来避开挤干辊的损伤位置。如果板料不能避开损伤位置,就让积油位置位于后续能够切除的部位,这种方法主要适用于左右对称、一模双件的零件。第二种方法是通过板料和模具调转180°的方式,使积油位置位于能够切除的部位。

本案例跟大家分享的是清洗机的挤干辊划伤后,右侧围、发动机罩外板等零件出现一条很深的油印,手感非常明显。研究发现,使用第二种方法,模具调转180°后,存油部分的材料可以切掉,不会影响零件的表面质量,需要紧急响应的就是模具调转180°后生产,要重新对曲线进行编程,并进行调试。

解决方案

曲线重新编程

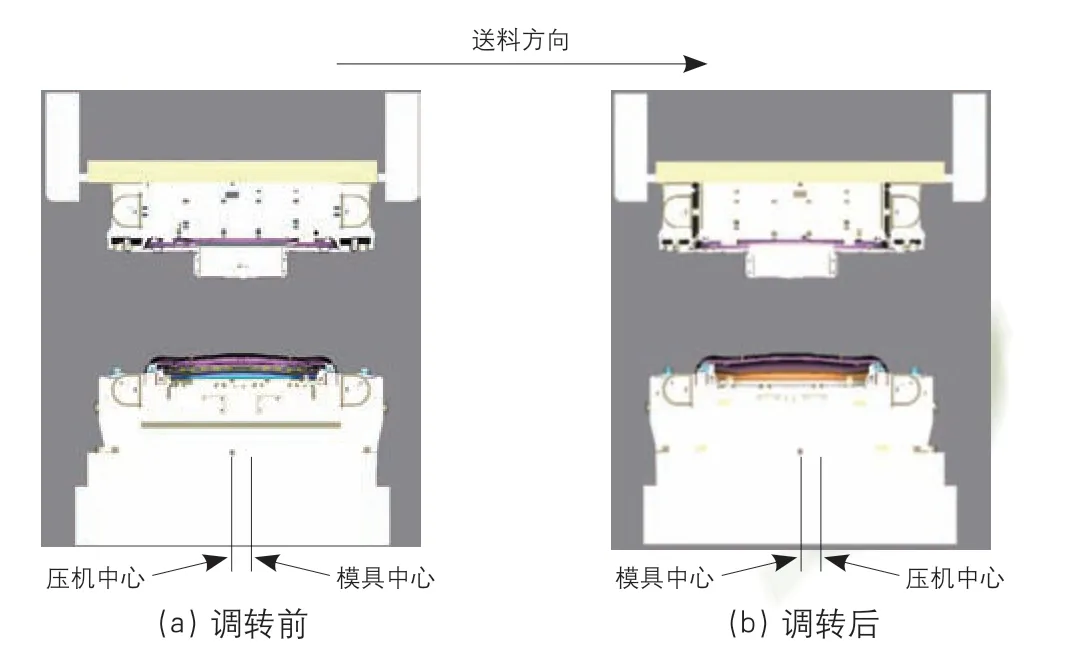

对于模具调转180°的曲线编程,如果模具是相对于Y 轴前后对称的情况(如发动机罩内外板共模零件),可以考虑使用原来的曲线做出相应的更改后导出,不过必须要保证模具的上模、下模、压边圈和压料板完全是沿Y 轴前后对称才可以这样操作。还有一点需要注意,就是模具中心是否与压机中心重合,若偏心,也不能完全使用原来的曲线,如图1 所示。

图1 调转前后偏心对比

OP10 模具原来的取件点X-2550mm,模具调转180°之后,取件点变成X-2607mm,因为该零件的OP20 ~OP50 的模具中心与压机中心均不偏心,这个时候取件的CBF1 机械手就要运行比原来长的距离才能完成一个循环,造成SPM 下降。这种情况下,为了保证SPM 不变,我们可以通过同时调整CBF0 和CBF1 来解决,由于调转模具后,模具的中心离CBF0近了,离CBF1 远了,这时候除了正常调整CBF0 和CBF1 机械手的各轴相应点的位置以外,还可以调整CBF0和CBF1机械手在取送件过程中中间点停留时间,然后调整CBF0 和CBF1 之间的相对位置参数。

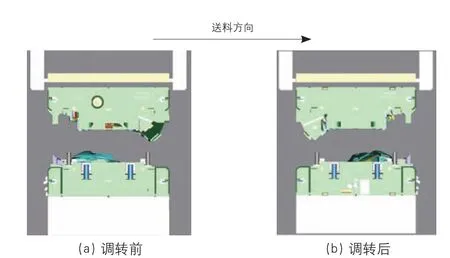

对于前后不对称的模具来说(如侧围类零件),也并不仅仅是PICK 和DROP 点相对于Y 轴镜像一下就可以了。例如,原来PICK 点的X 轴的值是2550mm,调转180°时就不能单纯的将X 轴改为2650mm,而是要根据实际情况重新对曲线进行编程。当然,在模具调转180°以后,一定会遇到影响SPM的瓶颈工序,如图2 所示。

图2 调转前后开口对比

在模具调转180°以后,模具开口小的一侧换到了入料侧,由于入料的工序件较大,开口变小的后果,就是要降低SPM,如图3 所示。

模具调转180°以后,靠近入料侧的上模驱动换到了取料侧,后果就是下料机械手要稍晚一些进入模具内部,由于每一个取送件过程都是从下料手取件动作开始的,所以下料机械手滞后进入模具就会导致机械手的SPM 降低。如果实在无法保证原来的SPM,那么首先要降低压机的SPM,然后再调整机械手的SPM。注意,如果降低压机的节拍,不要只是降低瓶颈工序压机的节拍,要降低所有工序压机的节拍,而且要一点一点的降速,因为在其他工序也降速的情况下,瓶颈工序的状况也会好转,而当所有工序慢慢调到一个合适的点,瓶颈工序的问题也就迎刃而解了。

图3 调转前后上模驱动位置变化

重新调试

首先,要将板料的方向调转180°,对拆垛和对中端拾器进行重组和轨迹的重新制作;接下来要更新ID 号,调转180°以后,不要直接将原来的ID 号及配方覆盖,以备后续还要调转回原来的方向进行生产,所以要重新给定ID 号;然后进行参数的重新设定;最后,后续所有端拾器的位置重组,包括穿梭小车和下料端拾器的重新布置。这里需要强调一下,穿梭小车上各个定位的设定,并不是越多越好,限制自由度的支撑越多,不仅不能够保证零件位置的稳定性,相反会造成下料机械手拾取的零件位置不断变化,在零件运输的过程中发生真空掉件,而且零件被快速抛到穿梭小车上的时候,定位高的一面会首先接触零件,向低的一面滑落,从而造成零件与低的一面定位产生磕碰,使零件发生变形。而去掉多余且无用的支撑,掉件和磕碰问题就可以解决了。

至于碰撞和运行测试,按照碰撞和运行测试的步骤进行即可。

总结

由于在高速自动化生产的过程中,一定会有突发情况的发生,如果能通过变换板料位置或模具调转180°的方式来解决,不仅能够确保零件的及时供应,保证零件的质量,还可以节约成本,避免不必要的返修。事实证明,这是冲压车间能够正常有序生产的有效的解决措施之一。