高品质RDX在DNAN中的溶解及反复熔融特性研究

杨 斐,罗一鸣,李秉擘,张蒙蒙,芮久后,赵 雪, 郭洪卫

(1.西安近代化学研究所,陕西 西安 710065; 2.北京理工大学 机电学院,北京 100081)

引 言

黑索金(RDX)作为一种典型二代含能材料,是目前综合性能最好、应用最为广泛的单质炸药[1],其具有成本低廉且爆轰性能良好等优点。由于普通RDX存在晶体形状不规则、晶体缺陷、流散性较差和机械感度较高等问题,已无法满足现代战争对武器装备弹药高能量性和低易损性的迫切需求,制约了其在混合炸药中的应用[2]。近年来,国内外的许多研究致力于通过重结晶、湿式球磨法、喷雾干燥法等手段改善RDX晶体,获得了表面光滑、缺陷较少、形状规则的高品质RDX[3-7],研究发现,高品质RDX颗粒的堆积密度明显提高,机械感度显著降低[8-9]。基于上述优点,高品质RDX在混合炸药特别是熔铸炸药中的应用成为研究热点,相关研究发现高品质RDX的加入可有效提高熔铸炸药的装药密度和固相含量,降低冲击波感度[10]。

熔铸炸药是一个由固相高能组分与液相载体组成的悬浮体系,在悬浮体系中有一部分固相会溶解于液相载体中,约有质量分数4%的RDX溶解于TNT中[11],普通RDX在DNAN熔点附近的溶解度为5g[12],致使悬浮体系的黏度增大,给熔铸炸药的可浇铸性带来一定影响[13];当浇铸完成后熔铸炸药在模具或弹体中降温开始凝固,随药浆温度的降低,原本溶解在液相载体里的固相会重新析出结晶,而溶解前和析出后的固相颗粒性质通常会发生改变,这就可能导致重结晶后的固相组分丧失原有自身特性,从而对熔铸炸药性能带来影响。当前大多研究仅限于RDX在熔铸载体中的溶解度,而对于其溶解及析出过程研究甚少,也没有建立微观溶解特性、溶解程度及宏观反复熔融特性的联系。

本研究以DNAN为载体,采用高效液相色谱方法,从定量角度分析了高品质RDX在DNAN中溶解度及其随粒度和温度的变化规律;通过宏观工艺试验研究了DNAN/高品质RDX熔铸炸药在反复熔融后的不可逆增稠特性;从定性角度,通过热台显微装置观察了高品质RDX在DNAN中的溶解与析出过程,分析得出了其溶解及析出机理,并对溶解度及反复熔融试验结果进行了深入解释,以期为高品质RDX在熔铸炸药中的深度应用提供技术支持。

1 试 验

1.1 材料及仪器

2,4-二硝基苯甲醚(DNAN),纯度大于99%,湖北东方化工有限公司;普通RDX(3类),纯度大于99%,甘肃银光化学工业集团有限公司;高品质RDX,中值粒径(d50)分别为33、99、146、192、470和1198μm,辽宁辽阳特种化工有限公司。

热台显微装置,日本Olympus公司;恒温油浴加热系统,自制;HPLC1120高效液相色谱仪,美国Agilent公司;熔铸炸药1L熔混系统,西安嘉盈设备公司;VP650黏度测试仪,英国Hydramotion公司。

1.2 溶解度制样及测定

高效液相色谱试样制备采用自制的恒温油浴加热系统,试验装置见图1。熔药杯由导热性能良好的铝合金制成,熔融体系温度由热电偶实时精确监控。

图1 溶解度制样装置示意图Fig.1 Schematic diagram of solubility sample preparation device

制样时,首先打开恒温油浴系统,设定所需的油浴温度,打开循环系统;向熔药杯中加入100g DNAN,开始自动搅拌,待其完全熔化后,加入过量的RDX,开启搅拌加速其溶解,平衡时间设置为25min,静置5min。待传感器显示温度达到所需温度后,用牛角勺取上层饱和溶液0.5~1.0g,每个测点取3个平行试样,并通过高效液相色谱仪进行RDX含量的测定,通过换算可以得出RDX在DNAN中的溶解度。

1.3 反复熔融试验

针对质量比为40∶60的DNAN/高品质RDX(470μm)和DNAN/普通RDX两个配方,使用熔铸炸药1L熔混系统对配方进行充分熔混,在工艺温度条件下通过黏度测试仪测试药浆的动力学黏度;将药浆倒入样品盘中,待其完全凝固后制块,再次加入熔混锅内进行熔融,在相同工艺温度下,测量二次熔融后药浆的动力学黏度;重复上述操作,测量3次熔融后药浆的动力学黏度。每次测量记录10个数据,取平均值。

1.4 溶解和析出试验

选取了3种不同粒度且球形化程度较好的高品质RDX和普通RDX进行溶解和析出试验。

溶解试验过程:称取一定量DNAN颗粒置于载玻片上,将载玻片放置于加热装置,将加热装置放置于显微镜下,调整好焦距;开启热台加热开关,设置加热温度为120℃,待DNAN完全熔化后,加入微量RDX颗粒,保持温度恒定,观察其溶解过程,实时记录显微图像。

析出试验过程:待RDX颗粒溶解过程完毕,关闭热台加热开关,使溶液自然冷却,观察一次析出过程;重新加热使RDX再次溶解,再次关闭热台,观察二次析出过程。

2 结果与讨论

2.1 不同RDX的微观形貌

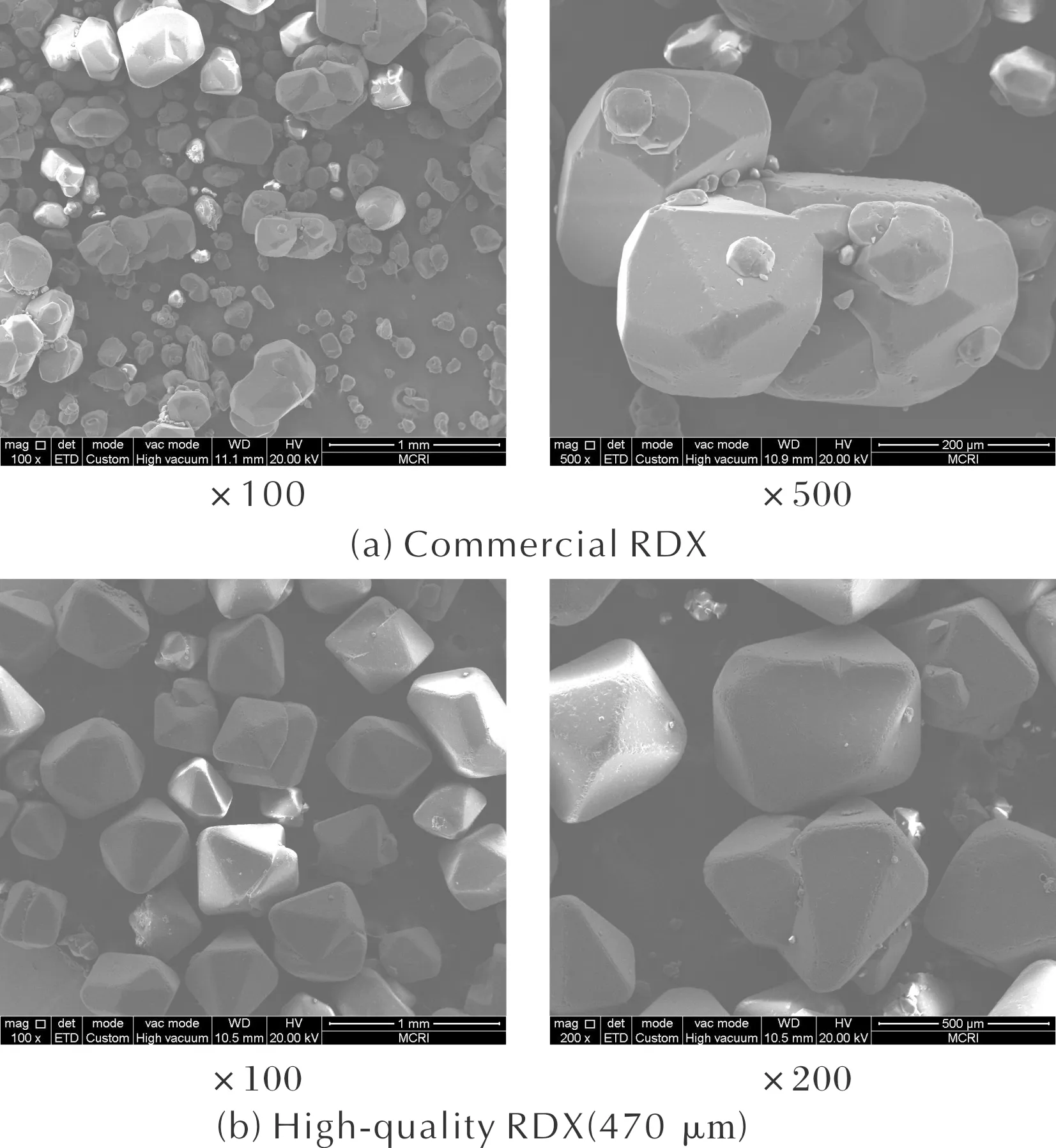

高品质RDX(470μm)和普通RDX的SEM照片见图2。

图2 不同RDX的SEM照片Fig.2 SEM images of high-quality RDX and commercial RDX

由图2(a)可见,普通RDX颗粒形状不规则,晶体表面存在明显的缺陷,且棱角较多较尖锐;而由图2(b)可看出,高品质RDX颗粒近似于球形,大小均一性好,表面光滑圆润,晶体缺陷(裂纹、空洞)较少。

2.2 高品质RDX在DNAN中的溶解度

制备了不同粒度RDX在DNAN中的溶解度试样及不同温度下RDX在DNAN中的溶解度试样,通过高效液相色谱法测定了RDX的含量,并计算其在DNAN中的溶解度,具体试样种类及溶解度测试结果见表1。

由表1中1、2、3、4和7号样品数据绘制出不同粒度高品质RDX在DNAN中的溶解度曲线,见图3。

表1 溶解度测试样品及数据

图3 不同粒度高品质RDX在DNAN中的溶解度Fig.3 Solubility of different high-quality RDX in DNAN

由图3可知,RDX粒度对溶解度具有一定影响,在取样温度和取样平衡时间相同的情况下,随着高品质RDX颗粒粒度的增大,其在DNAN中的溶解度逐渐减小,呈近似的线性关系。

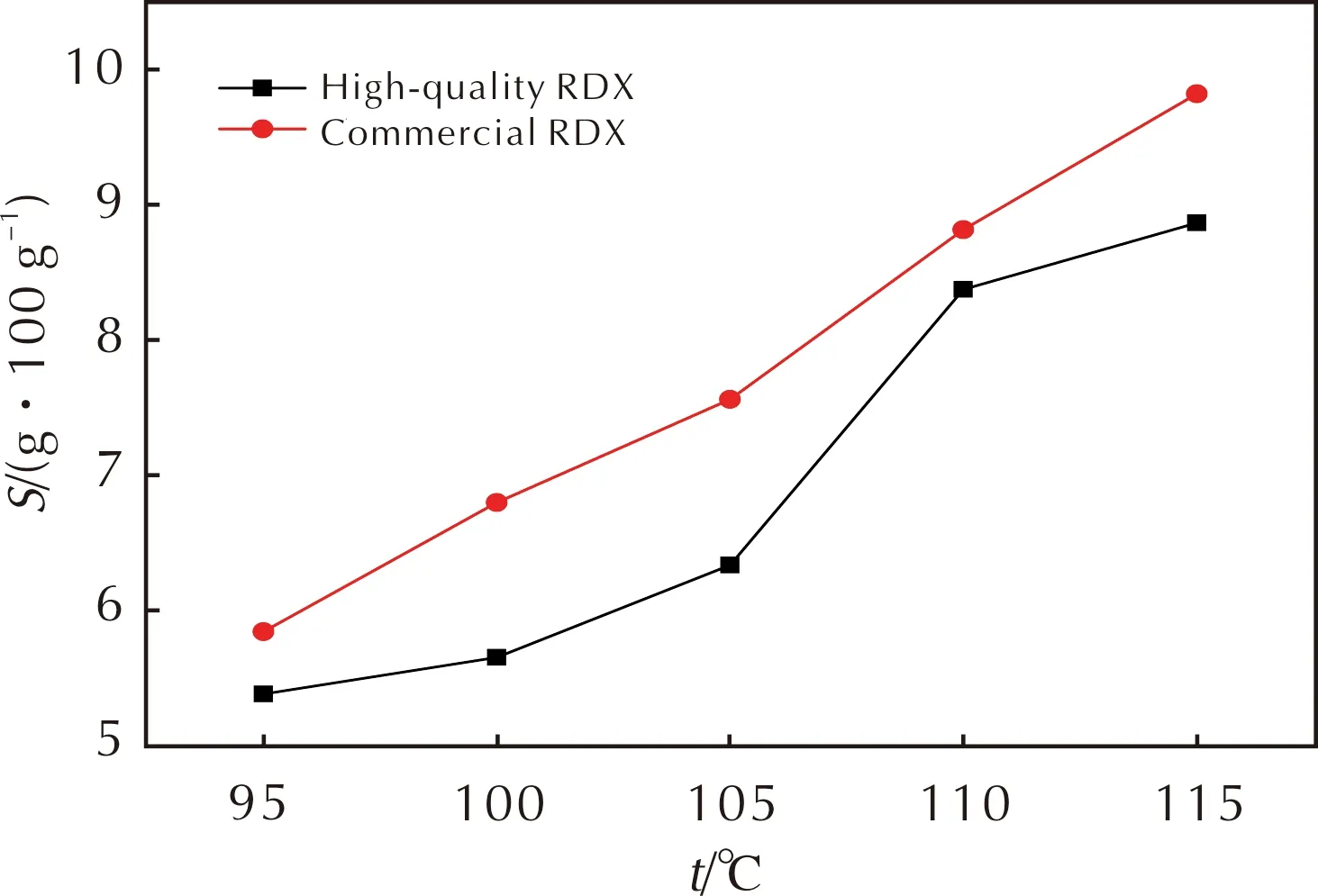

图4为不同取样温度下高品质RDX和普通RDX在DNAN载体中的溶解度曲线。

图4 不同RDX在DNAN中的溶解度随温度变化曲线Fig.4 Temperature dependence of solubility of different RDX in DNAN

由图4可以看出,两种RDX在DNAN中的溶解度均随着温度的升高而增大,而高品质RDX在每个测试点的溶解度均小于普通RDX,高品质RDX在DNAN中的最大溶解度为8.87g/100g,普通RDX在DNAN中的最大溶解度为9.82g/100g。

2.3 反复熔融次数对动力学黏度的影响

相同工艺温度条件下,分别对两组熔铸炸药配方(质量比均为40∶60)进行了3次熔融,在每次熔混完毕后通过黏度测试仪测试10组炸药药浆的动力学黏度,动力学黏度平均值见表2。

表2 反复熔融的熔铸炸药黏度平均值

由表2和图5可以看出,两种配方的动力学黏度均随着熔融次数增加而增大,且DNAN/高品质RDX配方的增长趋势小于DNAN/普通RDX配方,说明其在反复熔融过程中药浆的不可逆增稠趋势较慢。

图5 反复熔融对药浆黏度影响曲线Fig.5 Effect of repeated melting on the viscosity of explosives

2.4 高品质RDX在DNAN中溶解及析出特性

2.4.1 溶解过程分析

通过热台显微装置观察了3种粒度(146、192和470μm)高品质RDX和普通RDX在DNAN液相载体中的溶解全过程,并实时记录显微图像。

高品质RDX(146μm和192μm)晶粒的溶解过程如图6和图7所示。

图6 高品质RDX(146μm)在DNAN中的溶解过程(×10 局部)Fig.6 Dissolution process of high-quality RDX(146μm)in DNAN(×10 part)

图7 高品质RDX(192μm)在DNAN中的溶解过程(×10)Fig.7 Dissolution process of high-quality RDX(192μm)in DNAN(×10)

由图6可见,初始阶段高品质RDX晶粒上表面存在一条明显的凹陷纹路及少量凸出的不规则晶界,随着溶解时间的增长,在40s左右时,晶粒的凸出晶面逐渐消失,晶粒外沿逐渐变的圆滑,但晶粒上初始的凹陷纹路只是棱角变得圆滑,并未消失;第50s开始随着不断的溶解,其晶粒开始拉长,直到第80s时晶粒由初始的凹陷处分裂为两个小晶粒,随后迅速溶解消失,整个溶解过程持续90s。试验现象初步表明:高品质RDX在DNAN中的溶解是从晶粒的不规则外沿和晶体凹陷区域开始的,这可能是因为不规则外沿和凹陷区域的比表面积较大,与液相接触面较大导致;溶解过程中晶粒形状由不规则逐渐变为规则,若晶粒表面存在凹陷区域,溶解也会优先在此处进行,在溶解后期晶粒可能会在凹陷处发生解体。

由图7初始图片看,几个晶粒的表面均存在大小不一的凹陷,且晶粒外沿具有一定的棱角,随着溶解进行,两个粒度较小的RDX晶粒从大颗粒分离出来,接着晶粒外沿开始圆润,表面缺陷区域也变得不明显,说明溶解也是从这些区域开始,最后晶粒均转变为类球形后逐渐减小至消失,溶解时间为140s左右。

图8为高品质RDX(470μm)晶粒的溶解过程,其溶解过程也是从晶粒表面的凸出和缺陷部分开始,随着溶解进行,凸出部分分离出来并逐渐消失,大晶粒随着溶解表面变得圆滑清晰,最后转变为类球形直至消失,由于该晶粒平均粒度为前两次试验晶粒的两倍多,其溶解时间也显著变长(8min左右)。

图8 高品质RDX(470μm)在DNAN中的溶解过程(×10 局部)Fig.8 Dissolution process of high-quality RDX(470μm) in DNAN(×10 part)

综上分析可得,RDX在DNAN中溶解机理为:(1)高品质RDX在DNAN中的溶解首先从晶粒的不规则外沿和晶体凹陷区域开始,颗粒形状由不规则趋于规则,最后转变为类球形后直至消失;(2)RDX颗粒尺寸越小,其比表面积越大,使得颗粒与液相载体的接触面积越大,越容易溶解。这很好地解释了上文中随着高品质RDX颗粒粒度的增大,其在DNAN中的溶解度逐渐减小这一结论。

图9为普通RDX在DNAN中的溶解过程,其加入量较高品质RDX明显增加,但总溶解时间仅为180~190s,说明其溶解速率较快,较高品质RDX更易溶解于DNAN。这是因为:普通RDX晶粒缺陷较多、表面完整性较差、不规则性较高品质RDX更强,由溶解机理(溶解过程较易发生在不规则区域和缺陷处)分析可得普通RDX更容易溶解于DNAN中。通过前文溶解度试验数据可很好地验证这一推理,由表1及图4可知,高品质RDX在95~115℃5个测试点的溶解度均小于普通RDX。

图9 普通RDX在DNAN中的溶解过程(×10)Fig.9 Dissolution process of commercial RDX in DNAN(×10)

2.4.2 析出过程分析

图10为高品质RDX(470μm)的析出过程。由图10可以看出,随着溶液温度的降低,高品质RDX首先沿着未溶解完的RDX颗粒表面析出,RDX颗粒表面由光滑变得褶皱,RDX晶粒逐渐变大,且由原先的规则形状变得不规则,表面缺陷也增多。随着温度继续降低,从第3min开始,溶解在DNAN中的RDX开始以新的方式析出,不再依靠溶液里的固相基体,在显微图像左下角析出长针状的RDX晶体,在右上角析出片状的树枝型晶体,随着时间推移,片状晶体越来越大,甚至出现几层叠加在一起的情况,析出晶粒的褶皱越来越明显。直至第10min以后,温度降低至满足DNAN载体凝固结晶过冷度的要求,混合溶液发生凝固。

图10 高品质RDX(470μm)在DNAN中的一次析出过程(×10)Fig.10 The first precipitated process of high-quality RDX(470μm)(×10)

图11为高品质RDX在DNAN中一次析出后的电镜图片。

图11 高品质RDX (470μm)一次析出后形貌Fig.11 SEM image of precipitated high-quality RDX(470μm)

由图11可以看出,凝固后混合物的表面存在明显的片状及针状RDX晶粒的局部,这是由于DNAN含量较多,凝固后将RDX晶粒大部分包围覆盖,而扫描电镜只能观察到表面的形貌,但从局部也可看出其一次析出后RDX晶粒呈巨大的层片状及针状,与显微图像观察的结果一致。

将上述析出的试样重新溶解后进行二次析出,保持与一次析出相同的试验条件,析出过程见图12。

由图12可看出,高品质RDX二次析出与一次析出相同,存在两种析出方式:(1)试样温度较高时,以未溶解完全的RDX晶粒作为晶体析出的胚体;(2)当温度降低到一定程度时,直接在DNAN液相中析出。通过对比一、二次析出晶体形状尺寸可得,二次析出的树枝状晶粒明显比一次析出的粗大。可见高品质RDX在反复熔融析出时的晶粒状态会发生不规则变化,其不规则颗粒数量及尺寸随着熔融次数增加而增加,需要更多的液相载体填充至RDX颗粒之间,导致药浆黏度增加,对熔铸炸药的工艺性能带来一定影响。前文反复熔融试验得出DNAN/高品质RDX配方在反复熔融过程中药浆的不可逆增稠趋势慢于DNAN/普通RDX配方,这是因为普通RDX在DNAN中的溶解度高于高品质RDX,导致析出时的不规则程度高于高品质RDX,随着熔融次数增加,这种不规则程度差异越明显,故药浆的不可逆增稠趋势有所不同。

3 结 论

(1)相同温度下,高品质RDX粒度越大,在DNAN中的溶解度越小;工艺温度越高,其在DNAN中的溶解度越大,115℃时高品质RDX(d50=470μm)在DNAN中的最大溶解度达到8.87 g/100g;高品质RDX在不同温度下的溶解度均明显小于普通RDX。

(2)DNAN/RDX配方在反复熔融后均存在不可逆增稠现象,但DNAN/高品质RDX配方的动力学黏度增长趋势较慢。

(3)高品质RDX在DNAN中的溶解首先从晶粒的不规则外沿和晶体凹陷区域开始,颗粒形状由不规则趋于规则,最后转变为类球形后直至消失;RDX在DNAN中的溶解速率与颗粒大小及不规则程度有关,颗粒越小、越不规则,其溶解速率越快。

(4)高品质RDX在DNAN中析出时首先以未溶解完全的RDX颗粒作为胚体析出,随着温度下降,最后直接在DNAN液相析出;析出后的晶粒形状呈明显的树枝状及层片状,且二次析出较一次析出形状更为粗大且不规则。