管材存储自动化立体仓库的开发设计

秦 凯,周骥平,潘殿生,严 伟,赵 珺

(1.扬州大学 机械工程学院,扬州 225009;2.扬州恒佳自动化设备有限公司,扬州 225127)

0 引言

近年来,随着制造业的迅猛发展和现代生产模式的变革,自动化立体仓库以其低占地面积、高作业效率和智能化等特点成为制造企业大力发展的重要装备[1~4]。长型钢管材在机械、建筑、物流等行业都有着广泛地应用[5]。但由于长度、重量较大等特点,管材在存取过程中容易出现弯曲及晃动,安全性较低,目前国内大都采用自然堆叠的存储方式;少数具有立体仓库的企业也主要采取大跨度双立柱堆垛机的方式进行存取操作,不仅过度占用生产空间,同时严重制约了生产制造效率[6,7]。国外立体仓库的发展已较为成熟,研究出了包含了堆垛机、机械手以及电磁吸盘等存取方式的自动化立体仓库,但大都适用于中小型物料或板材等,难以满足不规则形状的长重型管材的存取作业[8~11]。针对上述现状,本文设计了一种用于存储长型管材的自动化立体仓库,实现了长管材的运输和出入库操作,有效降低了人工劳动强度,提升了智能化程度和存储效率。

1 长型管材特点与存储分析

1.1 长型管材的特点

1)长型管材种类繁杂,难以进行有效的调度。尤其是钣金加工企业在生产制造过程中需使用多种管材类材料,采购回来的管材整捆包扎,比较整齐,但打开使用后易散,多种管材摆放一起后容易混乱,给材料的分类统计和调度带来了很大困难。

2)管材尺寸长,占地面积大。一般使用的管材长度约为6m,在采用常规的自然堆叠的存储方式情况下,不仅需要占用很大的存储空间,而且在拿取过程中易受限制,且很多管材被压在下方,使用时取材耗时耗力,制约生产效率。

3)重量大,存储运输不平稳。现有的自动化立体仓库通常采用的堆垛机无法满足长型管材的运输,抓取较为困难,容易在运输过程中造成管材的弯曲变形及晃动,存在较大的安全隐患。

1.2 长型管材的存储分析

企业所使用的管材有数十种,截面形状以及尺寸各不相同,由于受场地的制约,通过自然堆叠的方式放置于厂房入口处,给管材的出入库存取和清点造成了很大的麻烦。存储区与生产加工区位于同一厂房内,但区域之间具体划分较为混乱。厂房内只有一台5T行车负责管材在存储区与加工区的运输,缺少现代化的仓储存取设施,存取作业依靠人工操控行车进行管材运输,效率低下。

库存管理采用传统手工记录的方式,这种库存记录方式不仅效率低下,而且一旦入库后,难以实现再次清点,出现错误也难以及时发现。同时手工记录无法实时掌握管材库存动态信息,容易造成采购决策困难和数量的不准确。

2 管材类自动化立体仓库总体方案设计

2.1 设计条件与要求

根据企业的生产和销售需求,长型管材自动化立体仓库的设计要求主要有以下几方面:

1)仓库存储容量以及管材尺寸规格存储容量共6层24库位,去掉1个出料口,剩余23库位;管材尺寸长度均为6m,整扎管材截面在600mm×600mm以内,重量小于3T。

2)占地面积及现有设施管材存储约占地200平米左右,所在厂房允许的摆放高度为5.6m;现有5T行车可供上料使用。

3)设计速度要求上下运行速度满负荷9m/min,空负荷13.5m/min;左右运行速度30m/min’;出入库速度满负荷18/min,空负荷27m/min。

2.2 立体仓库的总体结构

根据设计条件和要求,开发设计的长型管材自动化立体仓库的总体结构如图1所示。主要包括货架、料框、运输小车、提升机构、行走机构、存取机构以及控制管理系统。

图1 长型管材自动化立体仓库的总体结构

货架主体采用高层货架结构,提高空间利用率,用于摆放需要存取的管材,同时为整个出入库装置提供支撑。

料框输送车主要承担货架外围的运输工作,负责将装载管材的料框运送到指定库位下方进行入库以及将料框送到仓库出库口进行出库。

行走机构负责整个出入库装置在货架上的自由度限制以及水平移动。

提升机构则是通过卷扬机和钢丝绳拉取存取机构实现垂直升降运动。

存取机构负责对装载管材料框的抓取,在卷扬机的带动下实现沿货架立柱垂直升降,同时通过链传动机构实现料框在货架主体上的自动存取。

2.3 管材出入库流程

入库时,工作人员通过生产执行管理系统MES(Manufacturing Execution System)进行待存储管材的选取并发送入库指令。仓储管理系统WMS(Warehouse Management System)在接收到指令后,控制地面运输车将管材运到指定货位下方。随后存取装置启动,将管材放置到对应存储单元,并回到初始位置,同时上传所记录的管材信息,保证系统数据实时更新。出库则按相反的顺序进行。

图2 出入库流程图

3 立体仓库货架的结构设计

3.1 货架的选型

采用悬臂型货架,主要由立柱,横梁、悬臂梁以及拉杆组成。立柱作为整个货架的承重基础,对于货架的稳定性和使用寿命都至关重要。拟采用H型钢,材质为Q235,立柱底座通过螺栓固定在地面安装基础上。悬臂梁选用Q235材质矩形管,焊接在立柱上,在悬臂梁下方安装有三角加强筋提升悬臂梁的承载能力。

3.2 货架有限元分析

货架作为立体仓库最基础的组成构件,其安全性和可靠性至关重要。本文采用abaqus有限元软件对货架进行了强度和刚度的分析,以验证设计的可行性[12,13]。

3.2.1 模型建立

通过abaqus建立悬臂梁货架的三维模型,单元类型采用实体单元,采用六面体中性轴划分网格。货架所采用的钢材的主要属性为:杨氏弹性模量E=210Gpa,泊松比μ=0.3,密度ρ=7850kg/m3,屈服强度σ=235MPa。有限元模型以及网格划分如图3所示。

图3 货架有限元模型及网格划分

3.2.2 有限元分析—悬臂梁及立柱有限元分析

对于悬臂梁货架,主要对立柱和悬臂梁进行有限元分析。包括货架单侧满载、单侧顶层满载以及双侧满载的情况下悬臂梁和立柱的弯曲应力和扰度形变。

货架立柱底部接触方式选用全约束,限制全部自由度。悬臂梁和立柱的连接假设为理想焊接,采用绑定的接触方式;管材装载于料框内,水平放置在悬臂梁上,且单元悬臂梁承载不超过3.5T,载荷采用压力的方式均匀施加在悬臂梁承载表面上。经仿真模拟,货架单侧满载的情况下,其结果如图4所示:立柱最大弯曲应力为52.58 MPa,最大挠度为1.769mm,悬臂梁最大弯曲应力为175 MPa,最大挠度为3.092mm。满足货架立柱和悬臂梁应力与挠度形变的设计要求(如图4所示)。

图4 货架仿真分析-单侧满载

货架单侧顶层满载的条件下,分析结果如图5所示:立柱最大弯曲应力为41.57MPa,最大挠度为0.4923mm,悬臂梁最大弯曲应力为190.5MPa,最大挠度为2.089mm,满足设计要求。

图5 货架仿真分析-单侧顶层满载

货架双侧满载的条件下,分析结果如图6所示:立柱最大弯曲应力为51.72 MPa,最大挠度为0.7386mm,悬臂梁最大弯曲应力为152.4MPa,最大挠度为1.86mm,满足设计要求(如图5所示)。

图6 货架仿真分析-双侧满载

4 长型管材的出入库设计

4.1 长管材料框及运输小车设计分析

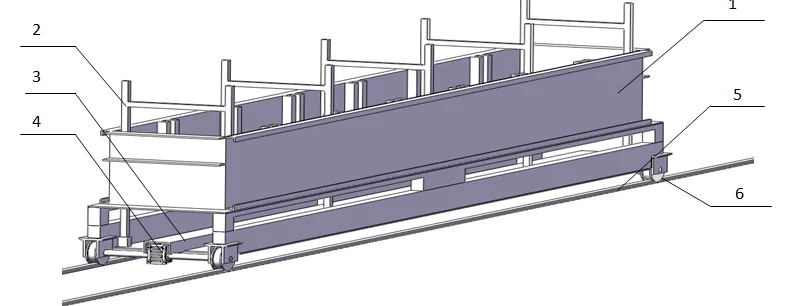

料框是用于装载管材,并通过外围运输设备及出入库设备进行存取的设施。对于长型管材,常规立体仓库所采用的货物料框难以进行装载,故针对长型管材设计了如图7所示的料框,并配以相应的运输小车。

图7 长型管材料框及运输车

料框两端伸出有两层一定长度的钢板,上层钢板用于存取机构的托取,进行出入库运输,下层钢板则是用于放置在货架相应的悬臂梁上。运输小车则在减速电机的动力下,带动料框沿着地面轨道进行移动。设计有可自由拆卸的支撑架,料框可以和运输小车上的支撑架进行配合,长型管材通过叉车或行车进行外围运输时,可以将管材放置于相对较高的支撑架上,当货架出入库装置提升料框时,管材自然落到料框内,出库时,随着料框的下降,管材则被支撑架托起,给货架外围运输提供了很大的便利。

4.2 提升机构

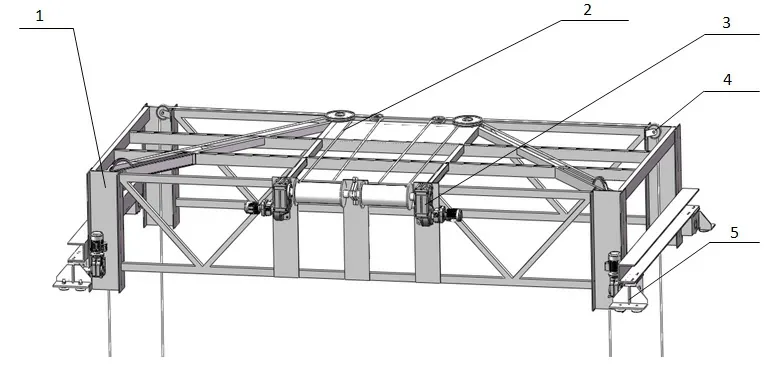

提升机构负责实现存取机构的垂直升降,并配合存取机构进行出入库作业(如图8所示)。提升机构由卷扬机带动钢丝绳进行提升作业的,卷扬机固定在框架上,钢丝绳一端固定在卷扬机上,经由框架上的导向滑轮以及存取机构结构架两端的定滑轮改变方向,最终将另一端通过钢丝锁固定在存取机构结构架上。当卷扬机运行时,钢丝绳拉取存取机构沿着货架立柱垂直升降。当存取机构被拉取到对应货架储存单元位置时,制动器启动,保证存取机构平稳,准确的停在所需位置。

图8 提升机构

4.3 行走机构

行走机构负责实现升降台在在货架上的水平移动。行走机构主要包括减速电机、车轮以及导向轮(如图9所示)。减速电机与车轮通过联轴器、传动轴进行动力传递,安装在提升机构框架立柱上,车轮装置则通过螺栓固定在框架外侧的型钢上。在货架横梁上翼缘设有导轨供车轮滚动,同时车轮两端安装有导向轮辅助行走,限制了车轮左右移动方向的自由度,保证了行走机构移动的准确性以及整个装置的安全性。

图9 行走机构

4.4 存取机构

传统立体仓库所采用的存取机构主要采用的是巷道堆垛机搭载差动货叉的方式,但是由于管材长度跨度大的特点,这种存取方式会造成管材两端在重力作用下的弯曲,且容易失衡。为此,设计了如图10所示的存取机构实现对长型管材的出入库存取。

图10 存取机构

该存取机构主要由动力装置、链传动机构、直导轨滑块装置以及料框托取装置组成。当需要进行存取操作时,减速电机启动,动力通过传动轴传输到主动链轮上,从而带动闭合的链条传动机构运动。托取装置一端通过链条附件以及螺栓螺母和链条固定连接,另一端则延展出一段长度用来托取料框,导轨滑块装置安装在底架内侧面,托取装置和滑块连接,从而在链条的带动下随着滑轨水平移动;到达指定位置后提升机构运行,拉取存取机构下降,将料框放置到对应货位,实现出入库操作。底架两端外侧还安装有定滑轮和限位滚轮,定滑轮用于钢丝绳的导向以及提升机构的拉取。限位滚轮搭配立柱上端安装的滑轮,保证了钢丝绳在提升过程中的垂直以及存取机构的受力平衡;同时限位滚轮以货架采用的H型钢立柱作为导轨,有效保证了存取机构在升降过程中的平稳精确。

5 结语

通过深入分析长型管材的特点以及存储条件和要求,结合现有立体仓库的优点,设计出了能够适用于管材存储的高层货架和出入库装置,配合MES系统能够有效地实现管材的自动存取。通过有限元分析得到货架的强度和刚度均满足要求,验证了设计的可行性。长型管材自动化立体仓库的开发设计,解决了企业现有管材存储困难、出入库和生产效率低下的问题,为长型管材钣金加工自动化装备的开发应用提供了基础条件,同时对其他长重型钢材的自动化存储具有一定的借鉴作用。