基于云技术的工业缝纫机状态检测及分析软件的设计与实现

尚岁燕,邱静华,马 通,赵 飞,梅雪松

(1.西安交通大学,西安 710049;2.西安标准工业股份有限公司,西安 710600)

0 引言

随着工业4.0的提出和发展,作为世界上工业缝纫机生产制造大国,智能化已经成为我国工业电控缝纫机的新发展方向。作为工业4.0的主要组成,物联网有效融合了物理世界和网络世界,云技术显著提高了数据分析处理和资源共享的能力,因此通过物联网监控缝纫机车间的状态数据,利用云技术对缝纫性能做出评价,提高生产效率、优化车间性能[1],是实现工业缝纫机智能化的有效途径。在生产车间,利用物联网监控缝纫机车间的状态数据,对缝纫过程中机器参数进行设定。生产状态参数的测量与监控,流水线生产过程中的质量监测都需要一套集参数设置、状态监测和故障诊断和性能评价等功能于一体的软件系统。当工业现场收集到的数据来自于整个工厂甚至整个企业时,大规模的数据需要更强大的缝纫机数据分析与管理方法,将应用部署在云端,利用云计算的分布式计算和资源共享的特点,能够大大提高了计算效率和节约企业开发软件的投资成本[2]。

1 云平台介绍

云计算是以互联网的计算方式,为用户提供IT基础设施或软件,互联网相关的服务。云计算服务包含3个层次:基础设施,即服务(IaaS)、平台即服务(PaaS)和软件即服务(SaaS),不同的云平台提供不同层次的服务[3]。本文基于PaaS云平台开发了工业缝纫机的状态监测分析软件。PaaS工业物联网云平台旨在从边缘到云端提供工业物联网服务的载体。它能够轻松安全地连接,管理和汇集大规模的物联网数据,实时处理和分析数据。平台MQTT,HTTP等协议接口支持数据传输,支持PostgreSQL,MongoDB等数据库进行数据存储,并且提供数据科学能力,支持Java,Python等多语言工具,整合Spark Mllib,Tensorflow等多种机器学习库,为基于云技术的状态监测分析软件开发提供了极大便利。

2 系统概要设计

2.1 物理架构

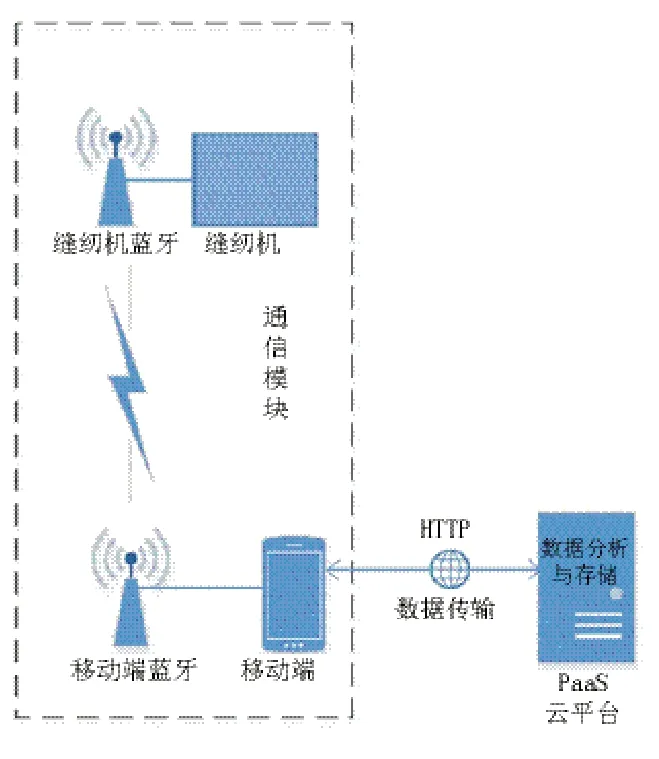

本系统物理模块主要是用户设备蓝牙与缝纫机机器蓝牙模块以及部署在云端的服务器,用户的移动设备的蓝牙与缝纫机的蓝牙之间的连接产生通信链路,从而使得系统可获得用户操作缝纫机时所产生的加工状态数据,而移动端设备通过HTTP协议将数据上传到云端,数据在云端进行存储与分析,分析结果返回移动端显示给用户。系统的物理框架如图1所示。

图1 系统物理框架

2.2 软件体系结构

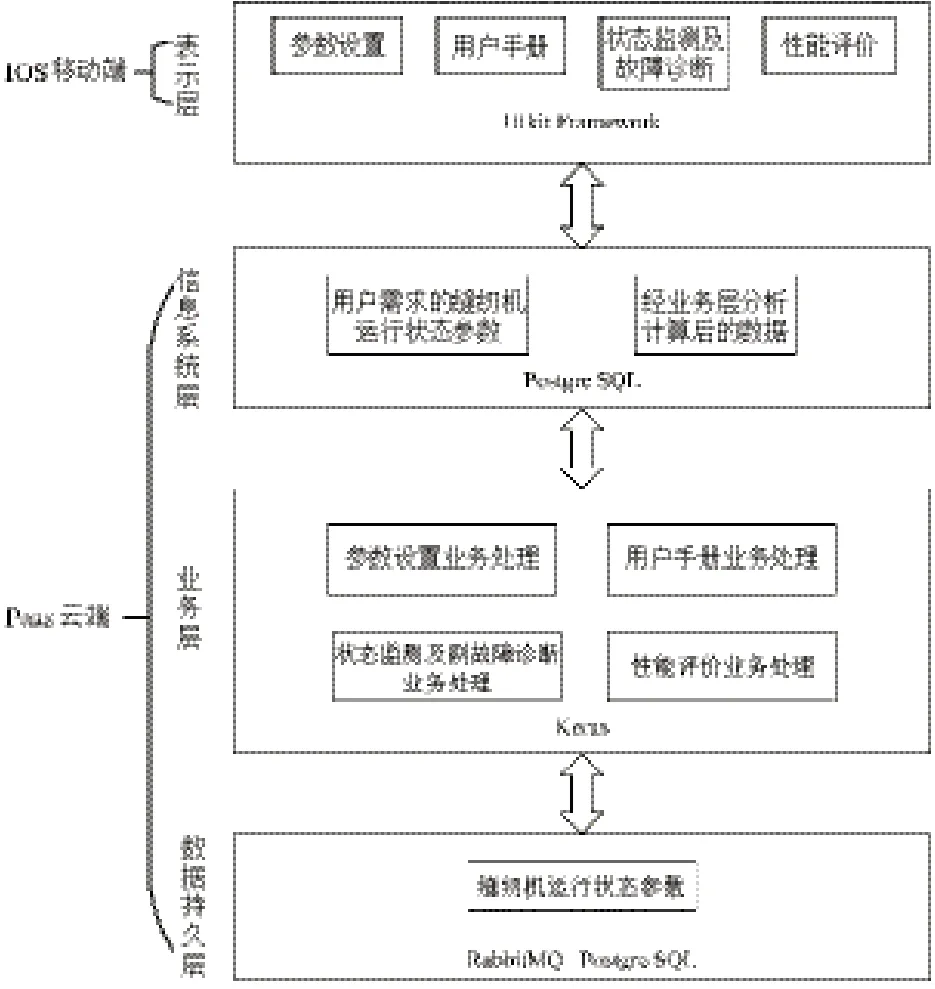

缝纫机状态监测及分析应用软件整体于MVC模式,云端为PaaS开发平台,移动端为IOS平台,软件表示层运用UIKit 框架设计用户交互界面,蓝牙模块采用CoreBluetooth框架,云平台上的业务层用Java语言编写了各个功能模块的类,并调用了Keras机器学习库实现性能评价,数据持久层采用RabbitMQ数据库缓存从缝纫机采集的时间序列数据,信息系统层为PostgreSQL数据库保存的经业务层处理后的数据。软件系统结构如图2所示。

图2 软件系统架构图

系统分为表示层,业务层,数据持久层和信息物理层四层。其中,除了表示层的用户交互界面在IOS手机端外,其余的用来做数据分析和存储的三层均位于Paas云端,各层具体功能如下:

1)表示层:表示层主要使用UIKit框架,具体主要使用UIView、UIViewController、UITableView、UITextView结合Storyboard、xib、plist展示用户所看到的页面以及数据,为用户提供交互式的界面。其中主要包括缝纫参数设置,用户手册,状态监测与故障诊断,性能评价等。

2)业务层:业务层主要处理系统的业务逻辑,包括状态参数调取,故障代码查询,Keras机器学习库下训练模型,进行性能评价等业务。当收到移动端查看状态参数,故障调试或性能评价的请求时,业务层获取持久层相关数据进行数据分析处理后并将获得的数据以及产生的结果保存到postgreSQL数据库。

3)数据持久层:使用HTTP协议与移动端进行数据传输,接受缝纫机时间序列参数,缓存在RabbitMQ数据库中。

4)信息物理层:postgreSQL数据库用来保存经业务层处理后的数据,并能够传输到移动端进行显示。

2.3 软件功能模块

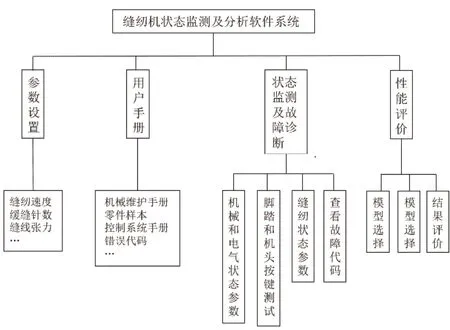

应用软件的功能设计采用面向对象的方法和模块化的技术,应用功能封装可重用的组件中,各个组件模块通过标准的接口互相连接,可以按需自定义配置,具有较强的可扩展性和可重用性[4]。应用软件具体的功能结构如图3所示。

图3 软件系统功能模块图

系统登录模块:用户登陆状态监测及分析软件,该模块主要用于验证用户身份及密码,同时根据用户身份授予不同的权限。

用户手册模块:此模块包含了机械维护手册,零件样本,控制系统手册,常见问题问答等内容。

参数设置:该模块为用户操作缝纫机时常用参数进行设置,包括缝纫速度的设置,缝纫模式的选择,缓缝针数的确定等操作。

状态监测及故障诊断模块:此模块中主要监测两部分参数,一类是故障诊断所需的机械状态参数和电气状态参数,包括电源电压,母线电压电流,电流传感器,主电机编码器状态以及电磁铁状态等关键数据,另一类是性能评价时所需的缝纫状态参数,包括缝纫线张力,抬压脚压力、缝纫速度、转速、振动频率、面料褶皱度和面料缝损伤度等数据。故障诊断能够根据故障代码表比对显示故障代码,还具有机头按键测试,脚踏测试等功能。

性能评价模块:性能评价模块利用监测到的机器状态数据,使用反向传播神经网络算法对不同面料的缝纫性能在平整度、损伤度、针迹匀度、断线/断针率四个不同的模型下进行等级评价。

3 基于状态参数的性能评价算法设计

性能评价模块主要使用BP神经网络算法建立模型进行预测。BP神经网络是一种广泛应用的预测与分类算法[5]。其核心思想是学习过程由两个过程组成,这个两个过程包括了正向和反向,其最终目的就是不断调整权值使得误差最小[6]。基于BP神经网络通过缝纫机生产过程中的机械状态参数可以构建缝纫机缝纫性能评价网络模型,实现对缝纫性能指标的评价。

在模型构建时,输入层主要是机械状态参数的输入:缝纫线张力,抬压脚压力、缝纫速度、转速、振动频率等建立的7层输入,输出层为三层,每层为由0,1数字量表示,将缝纫性能分为优,良,合格,差四个等级。

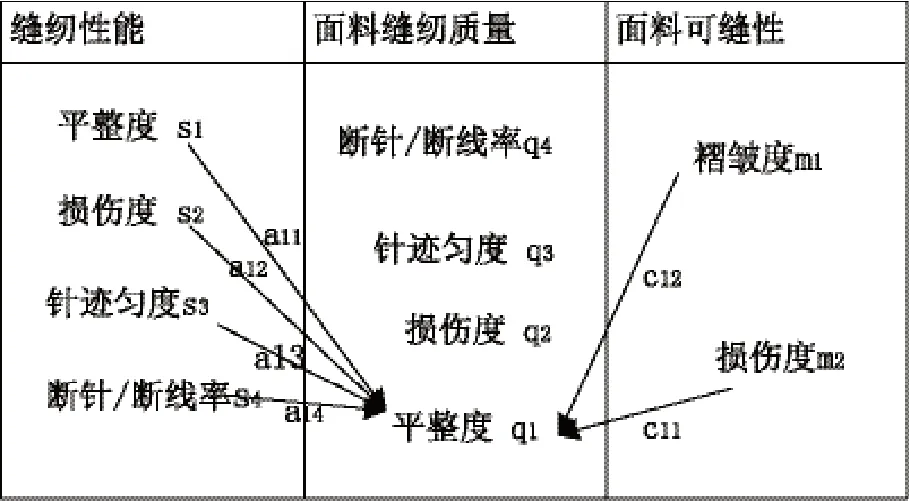

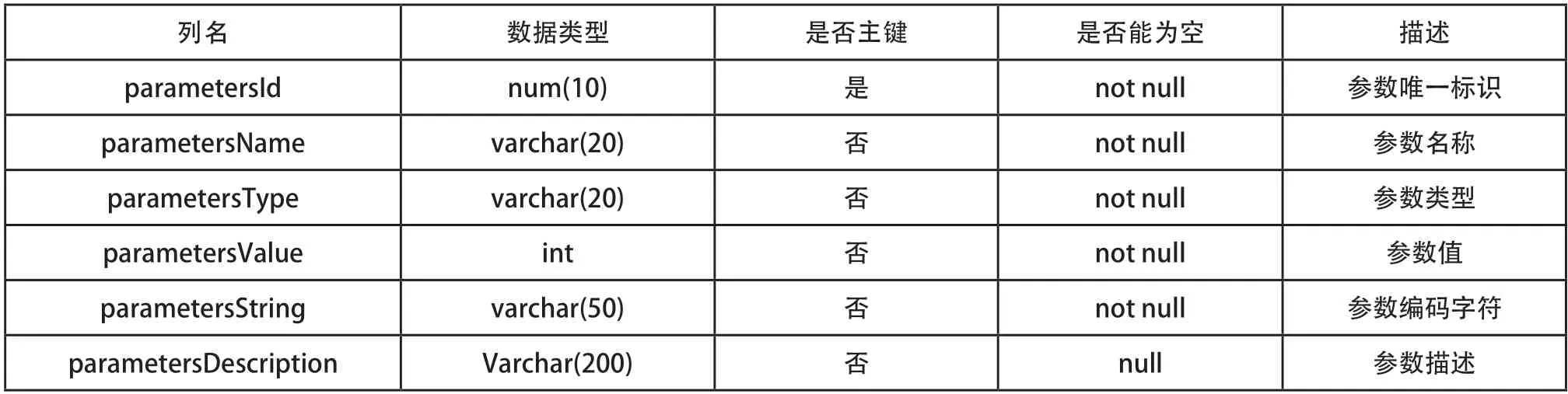

缝纫质量不仅和缝纫机本身的机械状态参数有关,还应包括面料的力学可缝性,故应建立缝纫质量,面料可缝性和缝纫机的缝纫性能之间的关系。缝纫性能分为四个缝纫指标:缝纫结束后的平整度、缝纫的针迹均匀度、缝纫结束后的损伤度、缝纫过程中的断线/针率[7]。面料缝纫质量可归纳于已经缝制完成的不同面料的缝纫平整度、缝纫损伤程度、缝纫针迹迹线均匀度、缝纫断针次数。面料可缝纫性归纳为将缝制褶皱度、以及缝制损伤度,据此,可得到缝纫性能与面料缝纫质量面料可缝性的计算关系如图4所示。

图中面料缝纫质量用Q表示,Q=[q1 q2 q3 q4],代表缝纫平整度、缝纫损伤度、缝纫针迹匀度、缝纫断针/断线率缝纫质量4个指标量值,整体缝纫性能指标量用S表示,S=[s1,s2,s3,s4],代表缝纫结束后的平整度、缝纫的针迹均匀度、缝纫结束后的损伤度、缝纫过程中的断线/针率,面料可缝纫性用M表示M=[m1 m2],代表当前要缝制面料的褶皱度、以及当前面料的损伤度2个指标。

图4 缝纫性能、面料缝纫质量及面料可缝性计算关系图

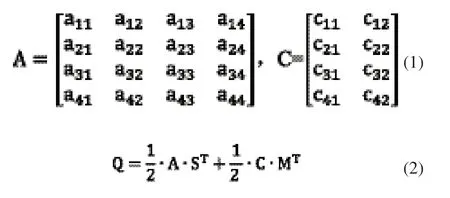

相关系数用A和C表示如式(1)所示,代表缝纫性能各个指标和面料缝纫质量指标和面料可缝性各个指标的系数,根据上图可知公式:

则可得缝纫性能期望的评价结果如式(3)所示:

得到计算关系后就可以选取样本数据对神经网络模型进行训练。

4 云端数据库设计

系统需要数据库来存储用户信息,以及状态参数,故障和性能评价结果等信息,采用面向对象的关系数据库设计方法,可以安全的使用,具备一致的存储和检索能力[8]。数据库模块设计主要包含系统的概念数据模型和系统的物理数据模型。

4.1 缝纫机状态监测及分析软件系统的概念数据模型

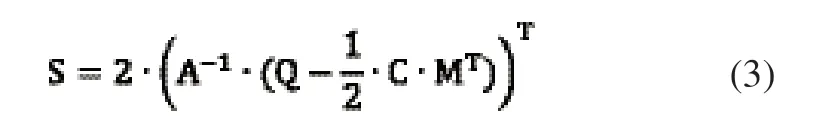

图5 软件系统数据库E-R图

系统的概念模型主要涉及E-R关系模型,如图5所示,其中实体有用户、缝纫机、状态参数、故障、评价、评价模型、面料。用户表与评价模型表和面料表之间是一对多的关系,其中评价模型表和面料与评价表也是一对多的关系,在评价表中需要依赖面料和评价模型,故在评价表中设立clothesId与envalutionModelId外键约束;一个操作工可以操作不同的缝纫机,故用户表与缝纫机表是一对多的关系,一台缝纫机对应多个参数,缝纫机表与参数表之间一对多表示,而参数表与故障表之间是一对一,一个故障对应参数表中的一个参数描述,同时,评价模型与参数是一对多的关系,评价模型和故障都依赖状态参数,故在评价模型和故障中设立parametersId外键约束,关联参数表。

4.2 缝纫机状态监测及分析软件系统的物理数据模型

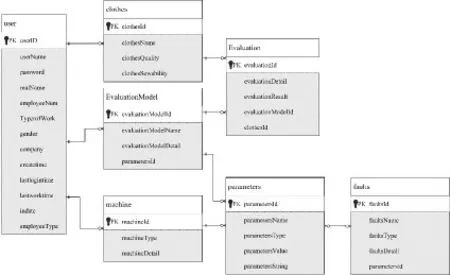

下文介绍三个主要数据库表,包括参数表,故障表和评价模型表。参数表para_tb表1描述了缝纫机可以设置的参数,以及机器本身的机械状态参数。参数表包含了系统进行参数设置的所有参数,以及故障诊断需要查询到的参数。主要字段有参数唯一标识ID,参数的名称描述,参数编码字符,参数值。

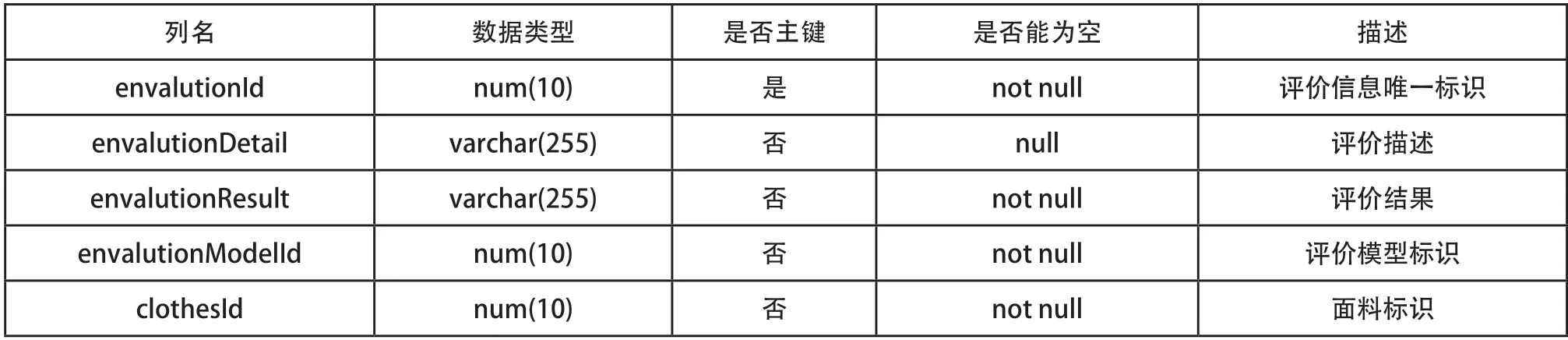

评价表envalue_tb如表2所示,用于评价用户选定面料以及评价模型的缝纫机缝纫性能,给出评价结果。主要字段有评价ID,评价描述,评价结果,以及外键评价模型ID,面料ID。

表1 para_tb表描述

表2 envalue_tb表描述

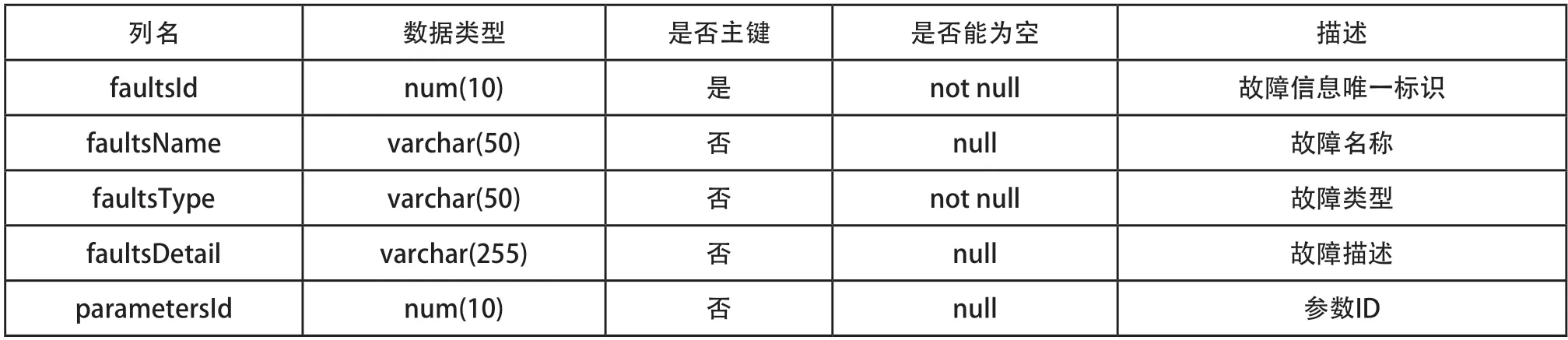

故障表faults_tb如表3所示,用于存储故障参数信息,一个故障对应一个参数信息,主要字段有故障ID,故障名称,故障类型,故障描述,参数ID。

5 软件测试与运行

5.1 功能测试

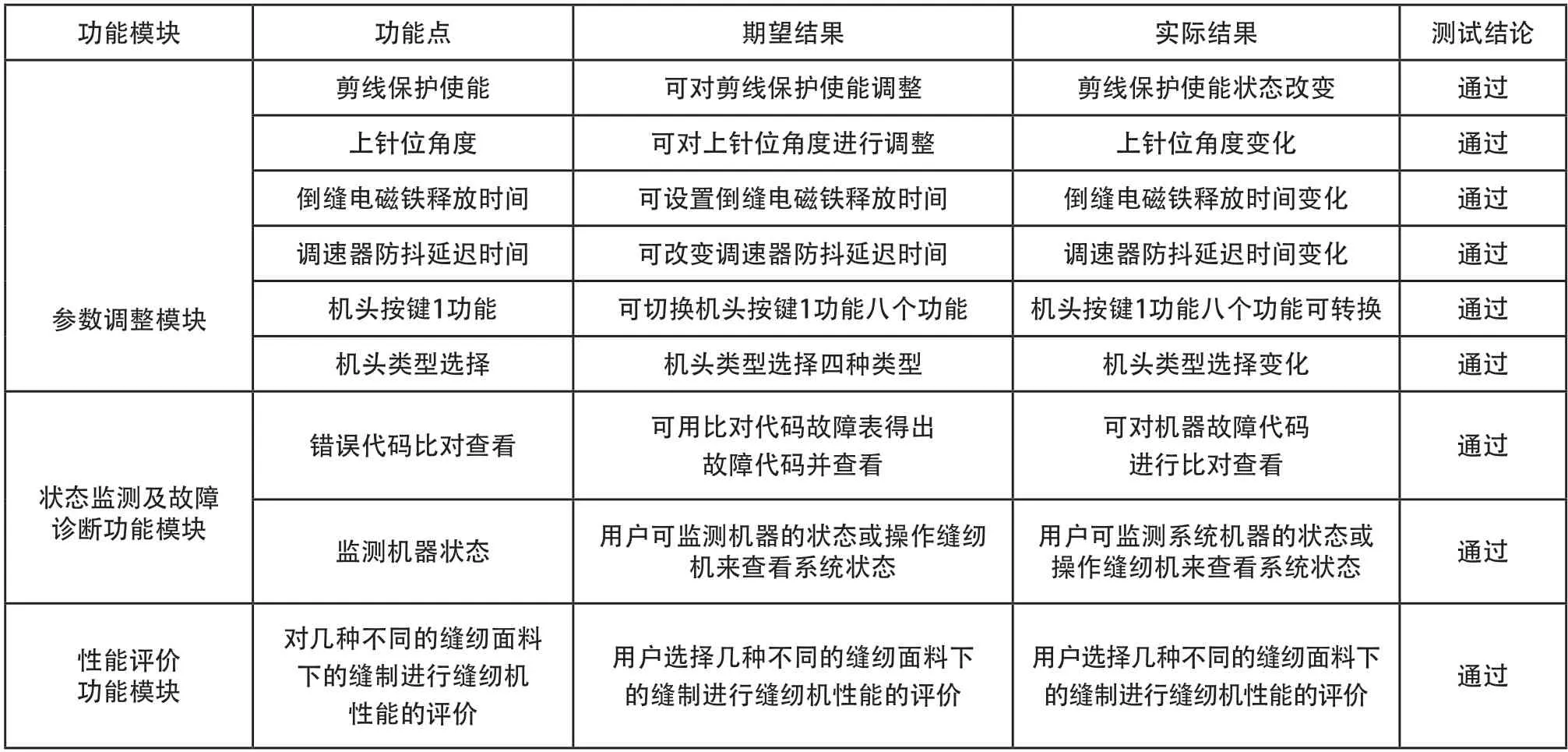

功能测试针对于系统中各个分支功能的测试,不需考虑系统整体结构,主要测试参数调整模块,状态监测及故障诊断模块、固件升级模块以及性能评价模块中的主要功能点,经测试用例的测试结果预期结果与实际结果相匹配。具体测试结果如表4所示。

5.2 性能测试

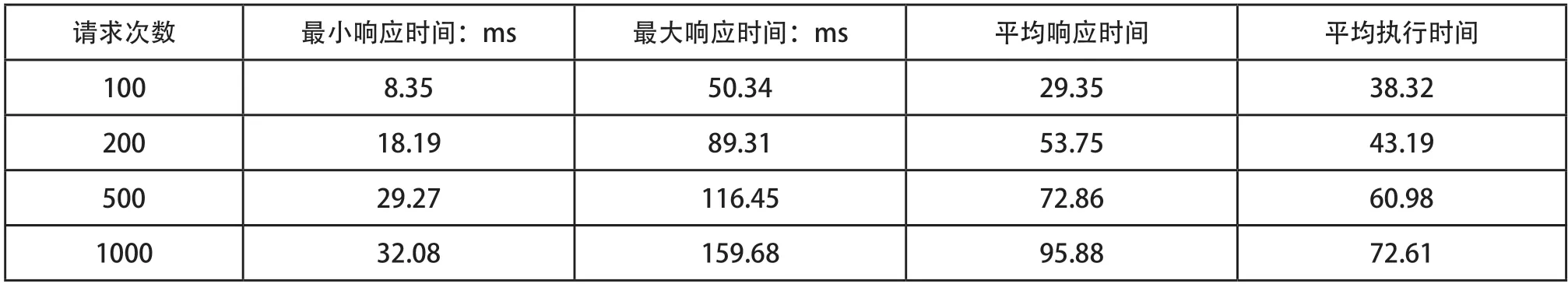

本小节采用测试工具OneAPM,对系统的响应时间,平均执行时间进行测试。选择不同的请求次数,看系统的响应时间与平均执行时间如何变化,如表5所示。

从表5中可以看出当请求执行次数增大时,对系统响应时间以及平均执行时间的影响不大,满足基本要求。

表3 faults_tb表描述

表4 功能测试表

表5 性能测试结果

5.3 运行效果

主要对软件的状态检测及故障诊断功能和性能评价功能进行了效果展示,以工业缝纫机GC6930A为研究对象,如图6所示。

图6 缝纫机GC6930A

1)故障诊断功能模块

如图7所示,用户进入故障诊断模块,可选择查看对比后错误代码以及测量关键数据状态。

图7 故障诊断模块图

故障诊断模块包含了查看错误代码、测量关键数据状态、测量机头按键功能、主电机编码器状态以及电磁铁状态。这里只列出了查看错误代码以及测量关键数据状态。

2)性能评价模块

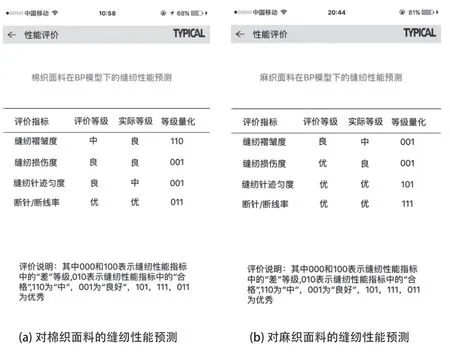

进入性能评价模块,选择棉织类面料以及BP神经网络模型,如图8所示。

对本次棉织类面料进行缝纫时的评价结果如图所示:缝纫褶皱度评价等级指标为110,缝纫损伤度等级指标为001,缝纫针迹匀度等级指标为001,断针/断线率为011,与实际结果相比总体差别不大,总体来说缝纫机对棉织类面料的缝纫性能预测良好。

图8 性能评价模块图

6 结语

在工业4.0的浪潮下,我国制造业的升级已在风口浪尖,缝纫机生产企业和服装生产企业正着力于打造网络互连,数据存储分析以及智能化生产主导软件平台。一款工业缝纫机状态监测及其相应的故障诊断与性能评价分析软件为服装与缝纫机企业提供了一个实现企业迈向信息智能化的系统具有重要意义,对于全工厂甚至整个企业级别的数据管理与分析需要依托云技术平台强大的计算处理能力和较高的资源利用效率。

本文建立了基于PaaS云平台的状态监测及分析软件,通过蓝牙通信建立了移动端与工业缝纫机设备的互联,再利用HTTP协议将移动端缝纫机实时的状态数据传入云端RabbitMQ数据库,在云端整合的Keras等机器学习库进行数据分析,分析结果存储在PostgreSQL数据库,当移动端用户请求分析结果时,数据将被反馈到UIkit框架构建下的用户交互界面。由于建立了缝纫机与云端平台的互连,通过对缝纫机运行状态的监控,如将缝纫机内部的状态信息数据反馈到客户端界面上来,使得用户能更加方便的查看缝纫机中主电机编码器、电磁铁、机头按键的状态信息,将运行监测数据实时上传,对于生产流水线的质量工程师,将大大增加其故障诊断效率;应用缝纫线张力,抬压脚压力、缝纫速度、转速、振动频率等状态参数,使用BP神经网络对缝纫面料性能进行评价,能够更进一步的了解缝纫机的实际生产情况,系统实现了对不同面料下的缝纫机缝纫生产性能进行了反馈与评价,对比之前的缝纫性能评价大多依赖于人为的记录。缝纫机状态检测及相应的故障诊断和性能评价分析软件的开发将为之后的企业建立数据仓库,建立智能化分析体系,优化生产流水线提供基础。