动力锂电池化成检测单元关键技术研究

苏 赞,刘振国,王明睿,金武飞,郭 瑞

(北京机械工业自动化研究所有限公司,北京 100120)

0 引言

近年来,新能源动力锂电池在国家政策影响下需求量大大增加。动力电池的品质及性能可对整车质量产生深远影响,亦为新能源车中的核心部件;其生产过程中的检测方式和自动化水平会对生产效率,产品质量和产品一致性产生直接影响。在此背景下,主要电池厂商都在根据自身产品情况,全力改进化成系统的效率,进而对设备的自动化水平、稳定性、生产效率等提出了更高的要求。

动力锂电池的化成工序,目的为对电池的综合性能进行改善和提高,方法为以特定的充放电过程及方式来将达到激活单体电池内部的正负极物质,同时也是单体电池制造完成后的首次充放电。化成过程中,在以碳为材料的负极位置与电解液接触的界面上会形成一层钝化薄层,将其命名为固体电解质界面膜或者SEI膜。为了形成良好的SEI膜,需要与产品相匹配的充放电工艺及高效检测技术,在此基础上化成检测单元应运而生。

动力锂电池化成检测单元关键技术及装备研制项目拟开发一套高可靠性、高集成度、高安全性的化成检测单元,用以完成电测化成检测工艺对电池料箱的定位、自动充放电、OCV自动监测、安全智能监测等功能的要求;解决目前市场化成检测单元设备集成度低,操作性差、无法满足企业生产的瓶颈问题。

1 锂离子化成知识探究

1.1 动力锂电池研究现状及发展趋势

在蓄电池技术领域,锂电池作为电动车的核心技术,具有重量轻、无污染、使用时间长、自我放电指数低、储能大、功率大、适应温度范围宽等优点。目前全球绝大部分国家都在进行锂电池技术的深度研发,专家认为锂电池技术还需更深入的发展,如加速性能、充电时长、续航里程等关键性因素,还需在更复杂、多变的实际运行状况中检验,来进一步提高其可靠及稳定度,进一步深入生产过程中的质量控制及管理,提高锂电池化成设备的效率、精度、智能化、安全性等参数。

1.2 动力锂电池化成技术探究

锂电池的主要构成部分:

1)正极:氧化物,氧化钴锂(钴酸锂LiCoO2)、磷酸铁锂(LiFePO4)氧化镍锂(镍酸锂LiNiO2)、锰酸锂(LiMn2O4)、等;

2)负极:石墨型化碳材料(碳素);

3)导电剂:乙炔黑;

4)粘接剂:聚四氟乙烯;

5)电解质:液态电解质(碳酸酯)、固态电解质(聚合物)料;

6)隔膜:聚烯微孔隔膜[1]。

动力锂电池的充放电过程即电池内的锂离子以隔膜和电解液等物质为介质,在正负极之间的往复、嵌入和脱嵌的循环进程。以LiCoO2为电池正极材料,充电过程中,Li+从LiCoO2中脱落,C3+被氧化为C4+,Li+通过介质转移到负极位置,同时形成锂碳层间化合物LixC6并插入到石墨结构中,当放电过程时相反。其充放电原理为:此过程中,电池正极所脱离的锂离子经由电池内部介质的传递抵达负极区域,而主要由碳素材料形成的负极表面会有很多细微孔位,且成层状结构,锂离子抵达此层状结构区域后,附着于此区域表面并嵌入,锂离子附着的越多,则此过程实现的充电容量越高;在电池的放电流程过程中,负极碳素表面嵌入的锂离子逐渐脱离负极,通过电池介质的传递反向回到正极位置,逐渐返回的锂离子越多,则此过程中的放电量就越高。锂电池的充电电流选择也需全面考虑,虽然充电速度会随充电电流的增加而提高,但也会对锂电池的性能产生影响且会有较严重的发热情况伴随而来。所以根据电池性能及以往数据支撑,0.2C~1C之间是多数锂电池充电电流选择值[3]。

动力锂电池即电池成型后的首次充放电循环将其电池性能激活。锂电池的化成工序过程十分复杂,同时也会对电池质量产生深远影响(如图1所示),充放电工艺过程及检测精度会对锂电池的性能、稳定性及寿命产生深远的影响。

图1 电池生产工序

1.3 典型化成工艺分析

化成案例分析:4组电芯,每组12块(完成注液工序后的同一批次的电芯),按照表1分别进行化成实验。

表1 化成工艺

四组电池分别依照上述数据及流程进行实验,最终可得化成时间结果如表2所示。

表2 化成时间

通过对表2中的化成平均时间数据对比可初步得出结论,工艺2和工艺4可有效缩短生产所用时间。通过进一步的实验做更进一步对比。

化成工作完成,电池静置7天,随即在25℃环境下进行30周的恒流充放电循环实验,实时对电池的电容等数据进行采集。实验完成后,分别检测各组电芯平均衰减率得出数据:第一组:0.123%、第二组:0.075%、第三组:0.113%、第四组:0.068%。可见按照工艺4进行化成工序的电池性能最佳。工艺流程中长时间的恒流充放电过程对化成设备的探针等设备提出相应的要求[4]。

2 化成检测单元设备的设计

2.1 总方案拟定

化成检测单元主体采用货架型材搭建检测单元,通用性好,成本低,如图2所示。在货架中嵌入料箱定位系统、检测针床、烟雾感应器、DTS(分布式测温系统)、自动消防、自动冷却等系统。其中,充放电电源及OCV检测仪与检测单元进行物理隔离。

图2 化成检测单元效果图

电芯料箱进入化成检测单元后,首先精确定位装置会将料箱固定并抬升;定位完毕后针床探针与电芯电极充分接触,随即根据化成工艺进行充放电循环,在此过程中OCV检测设备、烟雾感应系统和测温系统对相应数据进行实时监控,任何数据异常后会触发消防系统,将危险预警提前到萌芽阶段;最后通过上位机工作站将过程中的监测数据上传车间MES系统,可进行后期数据追溯。

2.2 升降气缸的设计

在化成检测单元中,电池在料框中通过升降气缸来传送到探针位置且需精确定位,所以对升降气缸的传动能力及定位能力要求较高。

升降气缸的运动参数:升降行程35mm;升降速度5mm/s;

所要客服的重力:

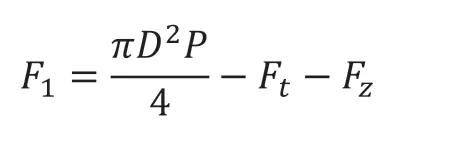

气缸的直径:本气缸主要作用为承担升降机构的升降运动,活塞杆的工作阻力以及升降板的自身重力都是气缸工作过程中需克服的阻力,其公式为:

式中:F1为活塞杆推力;Ft为升降板自身重力;Fz为气缸工作总阻力;P为气缸工作压力。在设计过程中,负载率β对工作的影响必须被考虑到,表现为:

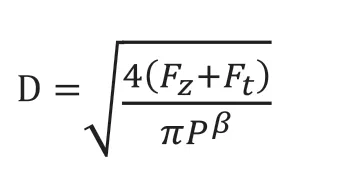

由上述分析可得出气缸缸体直径为:

带入相关实际数据可得出:

查看相关手册最终选择D=63mm。

现设计气缸的运行行程为I=40mm,取气缸内径D1=63mm,常态压强值P=1MPa,则驱动力:

所载载荷质量为120KG,则重力:G=mg=1200N。

设计加速度为a=1m/s2,则惯性力为:G1=ma=120N。

活塞本身或者与其他部件接触碰撞产生的摩擦力也需考虑,摩擦系数值现取为k=0.1,则Gm=k×G1=12N。

总受力Gq=G+G1+Gm=1332N,可得Gq<G0,则所设计尺寸满足实际使用需求。

2.3 检测探针的选型

在上述化成工艺探究中得出了工艺流程中会存在长时间的恒流充放电过程;而且料箱中各电池电极的平整度一致性可能会较差,无法保证检测针床与各电极的可靠接触,进而影响检测精度,同时带来发热高温风险,甚至引发火灾。这些都对测试用探针提出了很高的性能要求[6]。

所以需使用一种多触头锯齿状检测探针,接触阻抗小,保证长时间检测情况下能够顺利完成任务。选择铍铜镀金材质,大电流温升小于10℃,保证通过电流的精度及电压采样的准确性。这样可使各探针尖端与电极充分接触,进而减小接触电阻,减少能源损耗并增加可靠性;同时,将检测探针设计成弹性结构,在料箱各电池平整度不一致的情况下,仍可使针床各探针与电极充分接触,进一步提高可靠性。如图3所示。

图3 探针示意图

2.4 消防系统的集成

在化成检测工艺过程中,还是存在相当的危险性。在锂电池进行充电流程时,电池内的锂离子(Li+)会被充电器的电流推力从正极位置通过电解液等介质推到负极位置,在负极位置存储起来行程电化学能,如果无法再次从正极推动锂离子到达负极,则证明充电过程已完成。锂电池进行放电作业时,通过推动力到达负极的锂离子反向回到正极,随之而来的是终端电压的下降,此即为锂电池的放电过程。负极位置的锂离子向正极位置运动完成时,电池的放电过程也已经完成,此时需要再次进行充电操作。但是锂电池的内部构成物质都是易燃性的,如操作不合适则极易发生燃烧爆炸等危险[7]。

可能会造成电池短路的几个主要因素包括过度充电、超过极限温度等,产生的危险情况可分为三种:

1)漏液而导致电池温度骤升,保护层被破坏,进而使电解液发生泄漏;

2)电池短路发生自燃,产生的火花点燃电解液,导致燃烧;

3)爆炸情况的发生,锂电池内部温度骤升,而外壳的融化速度较慢,内部空间无法容纳高温情况下膨胀的气体,本身容器因压力过大而产生爆炸现象。

而且如果锂电池发生火灾后是及难扑灭的,所以化成检测单元设备需集成安全消防部分,随时检测温度、烟雾、电流等异常,及时报警并采取相应的应对策略。

分布式光纤测温系统(DTS),覆盖区域更广,具有实时监测、准确定位、无盲区、通讯距离长等特点。通过光纤发拉曼(flaman)散射效应进行温度的测量;使用光时域反射(otdr)技术完成定位,进而进行空间范围内温度的实时监测。

烟雾探测器防范火灾方式为对所监测范围内的烟雾浓度进行测量,内部集成了高精度的离子式烟雾传感器,可高稳定行的进行监测工作,先进性及可靠性促使其普及于各种消防监测报警系统。

所以检测单元内除了集成定位机构、检测针床等设备还需集成烟雾传感器、DTS测温系统、消防系统等,结构集成度高,布局难度大,且要求便于维护更换。集成后的化成检测单元示意图如图4所示。

图4 化成检测单元示意图

3 结语

本文首先介绍了锂离子电池的充放电及工作原理,进而深入探究典型的化成工艺流程,了解了化成的工艺要求并确定了对化成检测设备的几点重要要求。并通过定位气缸的设计、检测探针的选型和消防系统的集成来满足化成检测单元的高精度定位要求、充放电电流检测稳定性要求和安全性要求。最终确认了化成检测单元设备的重要组成部分。