关于金刚石微粉强度问题探讨

周 波,鲁占灵, 张晓晨 ,郭黎君

(1.郑州建斌电子科技有限公司,郑州 450007; 2.郑州大学材料科学与工程学院,郑州 450001;3.河南省人造金刚石微粉质量监督检验中心,河南 柘城 476200; 4.柘城惠丰钻石科技股份有限公司,河南 柘城 476200)

1 序言

随着科学技术的发展,金刚石微粉应用越来越广泛[1]。尤其是近几年来,光伏行业的快速发展,带动了金刚石微粉应用需求量大幅度增加。随之所表现出来的微粉强度问题也就越来越突出。例如用微粉做成的金刚石线锯,有的切割效率高、耐用,有的切割效率低,还不耐用。这一问题不但在光伏切割方面反映出来,而且也是其他用户重点关注的问题。

与金刚石微粉的质量直接相关的固有特性主要有微粉强度、粒度组成、大颗粒、颗粒形状、杂质含量五个方面。对于粒度组成[2]、大颗粒、颗粒形状[3]、杂质含量[4]这四项内容,都有比较成熟的方法进行检验,也使微粉这几方面的质量得到了比较好的控制。在其他指标得到控制的情况下,金刚石微粉的强度就成了影响产品质量的主要因素。对于金刚石单晶的强度检验可通过Ti、TTi或者单颗粒抗压强度来检验,但对于金刚石微粉的强度不能通过机械的方法进行直接的检测,目前还没有成熟的检验方法,大部分生产和应用企业依然是凭经验通过控制原材料来控制微粉的强度。

金刚石颗粒中普遍存在晶体缺陷,晶体缺陷能提供更全面的荧光信息[5]。拉曼光谱分析法早就被用于金刚石膜的应力分析[6],目前,通过检测金刚石微粉的拉曼特征峰的强度、荧光背景的大小、内部应力的大小来分析评定微粉的品级,间接表征金刚石微粉的强度,也是一种科学、有效、快速的检测方法。目前已在金刚石微粉强度检测方面得到应用,但还没有普及,也没有形成标准。

本文就拉曼光谱测定的金刚石微粉强度品级,就金刚石微粉的强度是什么、微粉的强度与哪些因素有关,如何来控制金刚石微粉的强度等有关问题进行研究讨论。

2 单晶金刚石磨料与金刚石微粉的强度

金刚石微粉由单晶金刚石磨料破碎而成,因此金刚石微粉的强度与金刚石磨料的强度有密切的关系。目前检测金刚石磨料强度的方法主要有单颗粒抗压强度和冲击韧性两种检测方法。这两种方法反映的都是金刚石单晶的宏观强度,反映的是晶体颗粒抗破碎的一种能力;而金刚石微粉的强度应该是一种微观强度,反映的是晶体颗粒抗磨损的一种能力。在应用时,单晶磨料通常伴随磨料的断裂、破碎、磨损而降低或丧失磨削性能,是宏观强度和微观强度在共同发挥作用;而金刚石微粉的失能主要是由于微粉颗粒棱角磨损而失去磨削能力,这是微观强度在发挥作用。影响单晶强度的因素主要是晶形的完整性,其次是内部缺陷和杂质,这也是单晶磨料分级的重要依据。而影响微粉强度的主要因素是晶体内部缺陷和杂质的多少,晶形的完整性影响相对较小。因此,单晶金刚石颗粒的内部晶体缺陷、杂质含量的增加,会导致微粉强度的大幅度降低。

3 影响金刚石微粉强度的因素

3.1 单晶原料的强度

金刚石微粉的强度与所用的单晶原料和生产工艺有关[7]。一般来说金刚石原材料的强度越高,生产出来的金刚石微粉的强度也会相应的提高。

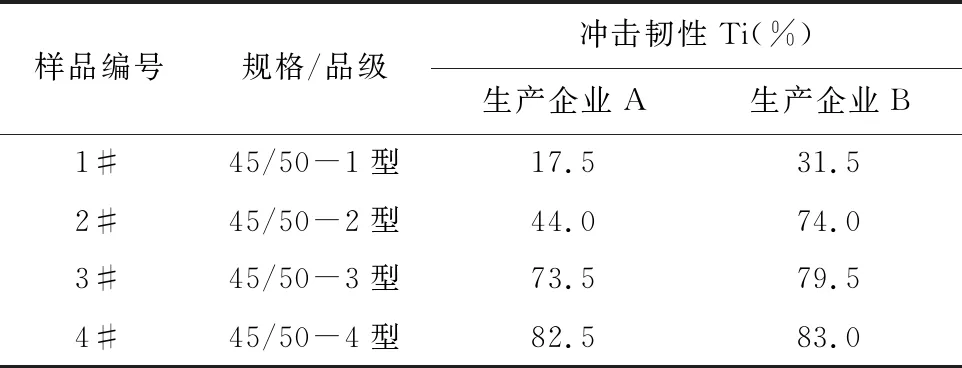

为了研究原材料强度对金刚石微粉强度的影响,选择A、B两家企业生产的标识为1型、2型 、3型、4型的45/50金刚石单晶磨料,作为原材料生产微粉。8个原材料样品的Ti检验结果如表1所示。表1测试数据表明不同生产企业标识相同品级的产品,实际的产品强度品级有比较大的差别,尤其是低品级料差别更大。

用表1的单晶原料生产的M20/30的金刚石微粉,其拉曼品级检测结果如表2所示。表2的数据说明,品级高的原材料生产出来的微粉品级也高,但是并不是按照原材料的品级呈比例地增加的。例如原料A 3型、4型料生产出来的微粉品级有差别,但差别不大。原料B 3型、4型料生产出来微粉已没有明显的品级差别了。

表1 不同生产企业相同品级的金刚石产品Ti值比较Table 1 Comparison of Ti value of diamond product of the same grade from different manufacturers

表2 不同企业同品级的金刚石原料生产的微粉品级Table 2 Grade of powder produced by the same grade of diamond raw materials from different manufacturers

3.2 单晶原料的合成时间

金刚石是由石墨在高温高压下转化而成的,这一过程简称金刚石合成。选择三种不同合成时间的80/100金刚石单晶原料生产金刚石微粉,这三种原料测试Ti及微粉品级值如表3所示,三个单晶样品的Ti值差别并不是太大,但是单晶合成时间越长,用它们做出来微粉品级越高。分析认为,合成时间越长,金刚石晶体结晶状态越趋于完整,内部晶体缺陷和杂质也就越少,所以生产出来的微粉耐磨程度越高,强度品级就高。晶体内部缺陷和杂质是影响金刚石微粉强度品级的重要因素。

表3 不同合成时间的金刚石原料生产的微粉品级Table 3 Grade of powder produced from diamond raw materials for different synthesis time

3.3 微粉生产工艺

金刚石微粉是由金刚石单晶原料经破碎而获得的。目前金刚石微粉生产过程中的破碎工艺大都是采用气流磨破碎方法。破碎工艺参数的气流速度、压力、分选轮的调节都会影响微粉的品级。因为在破碎过程中,金刚石颗粒在气流的作用下相互碰撞而破碎,相互碰撞的次数越多,微粉颗粒内部造成的损伤以及内应力也就越大。微粉颗粒内部损伤以及内应力[6]都会导致金刚石微粉强度品级的下降。因此要合理地调节破碎工艺参数,使微粉颗粒达到相同的破碎目的,尽可能地减少碰撞次数,才能确保高强度的原材料做出高强度的微粉,否则高强度的原材料不一定能生产出高强度的微粉。例如都是用B企业的45/50-2型料生产出来的微粉,采用不同生产工艺,一种拉曼品级是2.01,另一种拉曼品级是2.43。

在气流破碎过程中,通常分为粗中细3个出料斗。每个料斗内不但粒度不同,品级也有差别。由于气流分选是根据颗粒的体积和形貌进行粗略的分选过程,因此粗料斗中也有一定量的细料,细料斗中也有一定量的粗料。用同一批原材料做成的M20/30微粉,一个样品是从1号料斗选出来的,拉曼品级是2.82;另一个样品是从3号料斗选出来的,拉曼品级是2.38。可见对于同一批原材料生产的微粉,即使相同粒度如果是从不同料斗选出,品级也是有差别的,从粗料斗中选出的微粉品级要高一些。

3.4 微粉表面处理工艺

通常采用强碱、强酸表面处理工艺去除金刚石微粉的外部杂质。为了提高微粉的自锐性,也会采用表面处理的方法对金刚石微粉进行处理,使其达到“类多晶”的效果。本文测试了某企业M30/40微粉经表面处理成为“类多晶”前后的品级:未做表面处理前测试拉曼品级为2.78,表面处理后的“类多晶”微粉颗粒拉曼品级变为1.87,品级下降30%多。采用表面处理方法获得的“类多晶”微粉颗粒,虽然提高了自锐性,但也大幅度降低了耐磨性。

因此微粉生产企业,一定要合理地选择表面处理工艺,不能为了追求表面好看,而进行过度处理。强碱强酸表面处理,会破坏金刚石颗粒的表面结晶状态,使微粉颗粒表面缺陷增多,导致微粉耐磨性能下降,品级降低。

3.5 残余料微粉

某些企业通常用做破碎料的残余料,再做金刚石微粉,这种残余料做出来的微粉,强度品级会大幅度降低。例如某企业,用同一批原材料做出来的破碎料和微粉,120/140破碎料拉曼品级2.89,而 M20/30微粉的拉曼品级只有0.98。主要是由于做破碎料的过程中,一些强度品级较低的料容易破碎,强度高的料不容易破碎,不容易破碎的高强度料作为破碎料被选出来了,剩下的都是容易破碎的强度品级较低的料,所以做出来的微粉强度品级自然也就大幅度降低。

4 微粉强度控制

根据以上研究结果,在生产过程中控制金刚石微粉的品级,应从以下几点做起:

合理选择金刚石单晶原材料。做低品级的微粉,选择低品级的金刚石原料,反之选择高品级的原料,这已是微粉生产和应用企业的共识。但是盲目选择高品级的金刚石原料,未必就能生产出高品级的微粉。当金刚石的合成时间一定时,2型、3型、4型甚至更高品级的金刚石原料,对金刚石微粉品级的提高影响已不太大。要想实质性地提高微粉的品级,必须选择合成时间较长的金刚石原料。

再就是微粉的破碎工艺,要结合实际经验,更加合理地选择气流速度、压力、分级轮档位等破碎工艺参数,使金刚石颗粒尽可能地减少碰撞次数,减少破碎过程中造成的金刚石颗粒内部损伤和内应力的增加。

对生产出的金刚石微粉表面处理不能过度,避免造成金刚石颗粒表面缺陷的增加,导致微粉品级的降低,从而影响使用效果。

5 结论

通过本文的试验数据和讨论分析表明,金刚石微粉的强度品级虽然与原材料强度品级密切相关,但并不是呈线性比例增加的。对于同一合成时间,2型以上的不同品级的金刚石原料,生产出的金刚石微粉强度品级差别在0.5品级以内。不同合成时间的同一个品级的原材料,生产出来的微粉强度品级差别明显更大。金刚石原材料的合成时间,对金刚石微粉品级的影响更大。用选出破碎料后的金刚石残余料,做成的微粉强度品级会大幅度降低。

金刚石微粉破碎过程会造成微粉颗粒的内部损伤和内应力的增加,应合理选择破碎工艺参数,降低破碎过程对颗粒内部的损伤和内应力的增加。破碎分选不同料斗的相同粒度的微粉品级会有比较大的差别,应引起注意,并合理利用这一现象。