强化热压烧结孕镶金刚石钻头试验研究

叶宏煜,谭松成,杨 展,谢 涛,杨凯华,

(1.武汉万邦激光金刚石工具有限公司,武汉 430056;2.中国地质大学(武汉),武汉 430074)

我国的地质勘探、页岩气新能源勘探和地热勘探工作迅速发展,钻孔深度大,钻遇的岩石可钻性差别大,岩性复杂,需要高性能的金刚石钻头来适应这种变化;特别是深部岩层的硬度高,研磨性强,钻头磨耗快,换钻头的频率较高,提下钻次数亦明显增加,造成钻探施工成本高;同时,钻头的使用寿命和钻进时效很难同时兼顾。前期的研究与实践表明,金刚石钻头的性能及质量与制造钻头的工艺方法密切相关,并与钻头的胎体材料体系和制造工艺参数的优化配合密切相关。因此,从钻头的制造方法及其工艺参数以及密切配合胎体材料体系方面来进行研究试验,是一条提高孕镶金刚石钻头质量和提升钻头对岩层适应性的切实可行的途径[1-3]。

1 研究思路

1.1 常规方法的不足

热压方法是我国制造孕镶金刚石钻头的主要方法,钻头胎体材料多采用铁、镍、锰、钴等单质金属粉以及骨架材料WC与YG8材料,必须配合较高含量的粘结金属铜合金粉材料。该类型胎体材料中的物理力学性能相差很大,在传统观念和设计思路的影响、束缚下,所设计的与之相配合的热压温度与压力参数偏低,温度在940℃~980℃,压力在14~18MPa之间,期望达到的胎体力学性能必然有限,对于硬至坚硬岩层和硬、脆、碎岩层,钻头的钻进时效不高,钻头的使用寿命较短;金刚石钻头的质量和普适性能一直停留在不理想的水平上。

无压浸渍方法制造孕镶金刚石钻头,制造工艺中只加温烧结,不加压力;因此钻头胎体的致密性和力学性能受到制约,硬度与耐磨性较低;钻头对研磨性岩层和非均质岩层以及硬、脆、碎等岩层的钻进效果较差;有时钻进速度虽然较高,但钻头的使用寿命却很短。

电镀金刚石钻头的特点明显,有利的方面是钻头的钻进速度较高,对岩石的适应性较好;不利的方面是钻头的胎体中针孔多,孔隙度高;特别是保径效果较差,明显地降低了钻头的使用寿命和对钻进工况的适应性。

每一种孕镶金刚石钻头的制造方法都有其长处,制造出的孕镶金刚石钻头各具特色,但均难以实现高效、长寿命的钻进目标。不同的制造方法和工艺参数,必须与优化配合的胎体材料体系相结合,才能收到预期的良好效果。本论文通过前期的试验发现,提高热压的温度和压力,钻头胎体的硬度和耐磨性有明显提高。因此,本文试验研究一种强化热压方法制造孕镶金刚石钻头,同时设计与之相适应的胎体材料体系,突破多年来的习惯思维和制造钻头的工艺参数,能够使孕镶金刚石钻头的质量明显地提升[4-5]。

1.2 强化热压的理论依据

所谓强化热压方法,就是热压参数中的温度与压力均超出普通热压的工艺参数规范,即温度远超普通热压的最高温度980℃,压力远超普通热压的最高压力18MPa。

强化热压方法是普通热压方法的发展,强化热压方法必须配合优选的超细预合金材料作胎体材料体系;超细预合金粉中不含纯铜合金粉,大部分预合金粉由铁、镍、锰、钴等金属粉组合而成,配合WC、YG8或YG12作为骨架材料组成胎体材料体系。在强化热压作用下,预合金粉之间以及预合金粉与金刚石之间可以实现高温、高压下的交互作用和有效融合;加强金属粉末塑性变形,粉末颗粒发生不同程度的破碎,加速粉末颗粒相对滑动、体积扩散以及流动变形机制;与此同时,胎体材料中孔隙进一步圆化,孔隙度进一步縮小,有效加速了金刚石钻头胎体致密化进程;钻头胎体的力学性能得到大幅度提升,高硬度、高耐磨性的孕镶金刚石钻头得以实现[6-8]。

不含铜合金粉末的胎体,在强化热压条件下可实现固相烧结,其胎体性能与含铜合金粉胎体的主要区别在于,胎体与岩石间的摩擦系数得到提高,钻头胎体的磨损机制发生了变化,金刚石钻头破碎岩石的方式得到了改变,不仅胎体包镶金刚石的强度高,而且胎体能够超前金刚石磨损,有利于金刚石适时、适量、有效地出刃。

2 强化热压钻头胎体材料

2.1 胎体材料优选

强化热压方法制造孕镶金刚石钻头,进而导致制造工艺参数的较大改变,由此强化热压方法必定引起钻头胎体材料体系的改变,必须重新设计胎体的材料体系;把强化热压工艺参数和胎体材料新体系及胎体材料的优化组合密切结合起来进行试验研究。首先,胎体材料中单纯的铜-锡等合金材料基本不用,只加入铁、镍、锰、钴等不同组合的预合金粉以及铁、钴、镍、锰等金属与一定含量的铜组合的预合金粉材料,配合WC、YG8或YG8作为胎体骨架材料。这样,才能确保在超强热压条件下,不存在粘结金属铜合金的流失,胎体成分及配比不会发生改变,金刚石钻头的性能不会随之产生变化,确保了设计配方的完整性和胎体包镶金刚石所必需的力学性能。因此在超强热压条件下,孕镶金刚石钻头的胎体材料体系要重新设计和试验。

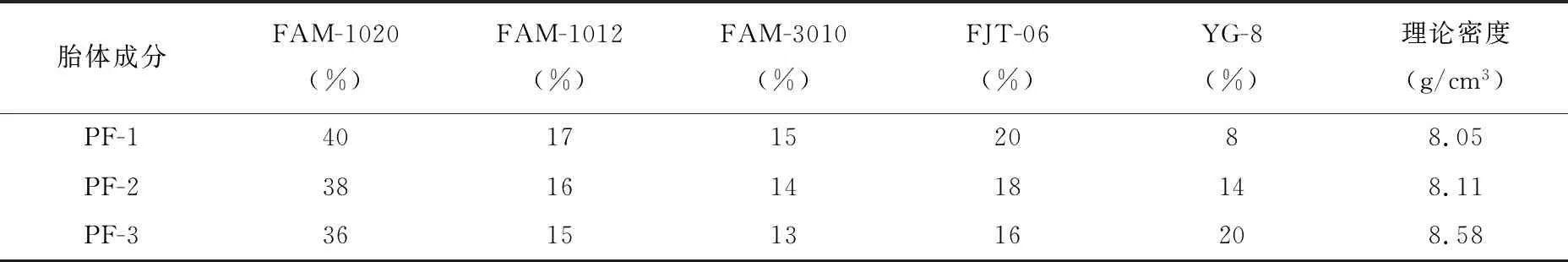

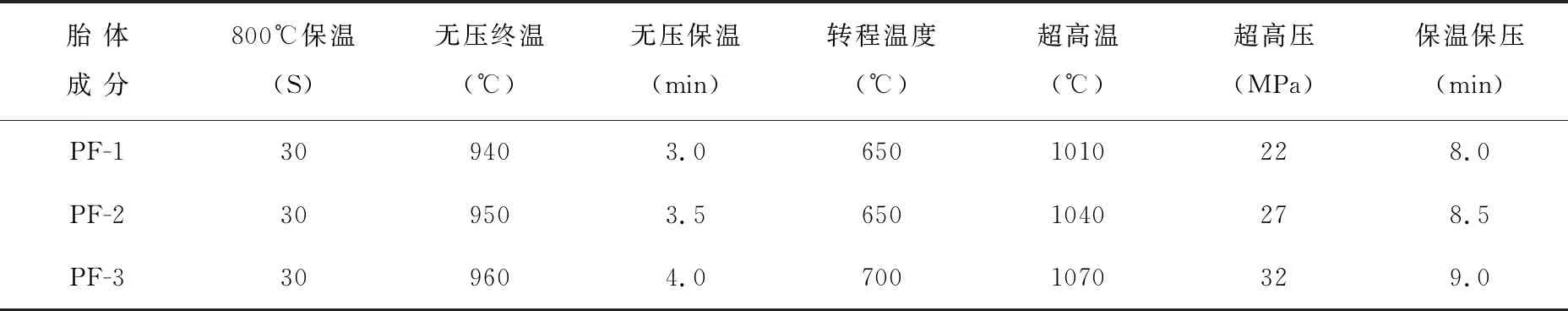

由上述分析可知,胎体材料全部采用硬质性的预合金粉粘结材料,例如:FAM-1020、FAM-1012、FAM-2120、FAM-3010、FeCuMn、FeCuNi、FJT-A2、FJT-06等,配合部分WC、YG8或YG12骨架材料,这是近几年来试验研究和推广应用的胎体材料体系。在这种材料体系条件下进行优化组合,试验研究强化热压孕镶金刚石钻头。据此,选择了三个对岩层适应性好的常用预合金粉胎体配方,供本次试验研究;试验胎体配方见表1所列。

表1 金刚石钻头的预合金粉末胎体配方Table 1 Matrix formula of different pre-alloyed powders for diamond drilling bits

2.2 普通热压试验

按照表1的预合金粉配方进行普通热压烧结试验,主要目的是认识该材料体系的物理力学性能,并将试验结果与强化热压钻头的性能进行对比。普通热压参数:温度940℃~965℃,压力15~18MPa,保温、保压时间4.0~5.5min。本试验对应的热压工艺参数见表2所列。

表2 普通热压烧结工艺参数Table 2 Sintering parameters of conventional hot-pressing method

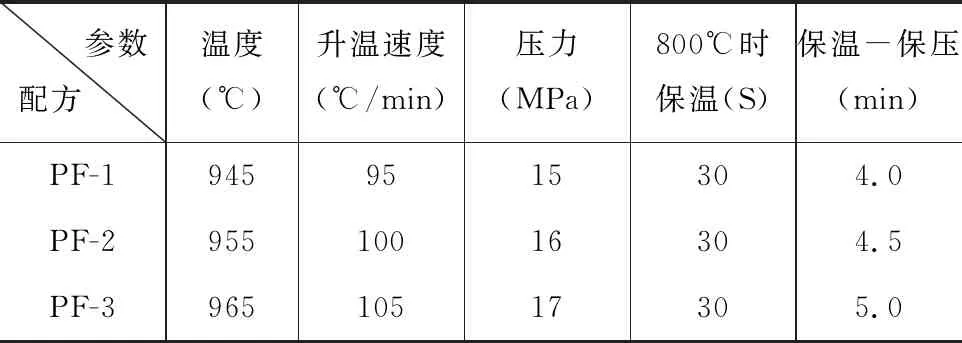

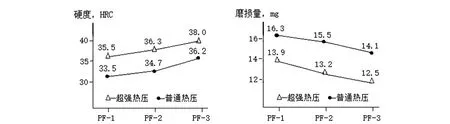

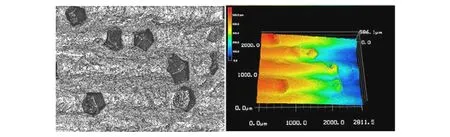

采用普通热压方法烧结试件,试件规格为Φ42/Φ16mm,厚8mm;每个配方烧结2个试件,共制得6个试件;并对该6个试件的硬度、耐磨性与密度进行检测,检测的硬度与耐磨性的平均值分别列入图2中,便于与强化热压钻头性能进行对比分析。普通热压试件外貌见图1中的上面三张图普1、普2、普3所示。

图1 普通热压与超强热压试件形貌Fig.1 Morphology of ordinary hot-pressed and super hot-pressed samples

3 强化热压方法

强化热压方法制造孕镶金刚石钻头,先将设计和备好料的钻头胎体材料装模后,送入热压炉内进行无压烧结,之后随炉冷却至650℃~700℃,随即自动转入强化热压程序,制成本研究的强化热压孕镶金刚石钻头。

无压烧结具有下述优势:①提高了金属粉末的活性,可实现预氧化烧结,实现胎体材料间的交互融合;②胎体材料的烧结后期,可实现胎体中的孔隙出现圆化或闭合,胎体具有较好的力学性能,胎体对金刚石实现初步包镶;③由于没有压力的作用,混合均匀的胎体粉料在烧结过程中呈自由烧结状态,各种粉料颗粒间不会发生明显错位和迁移,保持了胎体材料间的均匀性;④无压烧结的金刚石钻头规格标准,精度高。无压烧结后接着转入超强热压工艺程序,超高的温度能够加快金属材料分子间的相对活性,加速体积扩散机制;超高压力能够加快金属分子间的相对滑动、金属材料颗粒破碎和塑性变形,加速胎体致密化进程。超高温与超高压的双重作用,起了一加一大于二的效果。在温度与压力两个参数中,温度起着重要的作用;通过超高温度与超高压力的优化设计,其效果更加明显[9-12]。

强化热压制造孕镶金刚石钻头涉及以下方面的试验研究:胎体材料体系优化设计,无压烧结工艺参数以及强化热压工艺参数的设计研究。强化热压方法制造孕镶金刚石钻头,先采用无压烧结方法进行预烧结,无压烧结程序完成后随即转入强化热压程序。

3.1 强化热压坯体

为了获得超强热压金刚石钻头的良好性能与热压工艺参数间的影响关系,先进行了超强热压坯体试件试验。坯体试件同样采用表1的胎体材料,每个配方试验两个试件,试件规格与上述普通热压试件一样,共6个试件。按照表3试验工艺参数先进行无压烧结。

分离富集操作及相关环节分别使用到了SB5200DT型超声波清洗仪(宁波新芝生物科技股份有限公司),pHS-25型酸度计(上海虹益仪器仪表有限公司),80-2型离心机(江苏金坛市亿通电子有限公司),AL204型电子天平(上海梅特勒-托利多仪器有限公司),DZG-303A型纯水制备仪(成都唐氏康宁科技发展有限公司)等实验设备。

无压烧结工艺参数为:先升温至800℃,保温30s;而后升温至940℃~965℃,保温时间设定为3.0~4.0min;保温后随炉冷却至650℃~700℃,无压烧结程序完成。无压烧结完成后即转化入强热压程序,保温保压后随炉冷却至720℃~780℃出炉,继续冷却至室温,完成金刚石钻头坯体试制[13-15];强化热压坯体试件见图1中下面三张图超1、超2、超3所示;并对试件进行了硬度与耐磨性的测试,测试结果取平均值列入图2中,对比分析后,获得了胎体材料的性能以及合理配合的强化热压工艺参数,用以指导强化热压孕镶金刚石钻头的研制。

无压烧结达到设计目标后,可以按照表1的胎体材料和表3的强化热压工艺参数,制造强化热压孕镶金刚石钻头。

表3 强化热压烧结工艺与参数Table 3 Sintering parameters of intensive hot-pressing method

通过对普通热压和强化热压试件性能的对比,由图2资料可知,强化热压的硬度比普通热压的硬度提高了HRC1.8,磨损量下降了约2.1mg。胎体的实际密度能够很好地反映胎体的耐磨性和包镶金刚石的强度,它比硬度更具有实用性;同时,比耐磨性更具有可操作性。

图2 普通热压与超强热压钻头的性能对比Fig.2 Performance comparison of conventional and intensive hot-pressed drilling bits

通过DA-300PM密度测试仪对三个配方试件的检测,强化热压试件的密度平均分别为7.82g/cm3、7.91 g/cm3、8.39 g/cm3,而普通热压试件的密度平均分别为7.74g/cm3、7.81 g/cm3、8.27 g/cm3,两者相比,强化热压提高的幅度分别为1.1%、1.2%及1.4%,平均提高约1.23%。

由于胎体的硬度、耐磨性及密度的性能提高,胎体包镶金刚石的强度必然得到提高,强化热压金刚石钻头的钻进效果随之提高。由此可知,强化热压方法具有明显的优势,而且强化热压参数的温度与压力还有一定的提升空间;因此,本试验孕镶金刚石钻头的性能具有很好的开发应用前景。

3.2 强化热压金刚石钻头

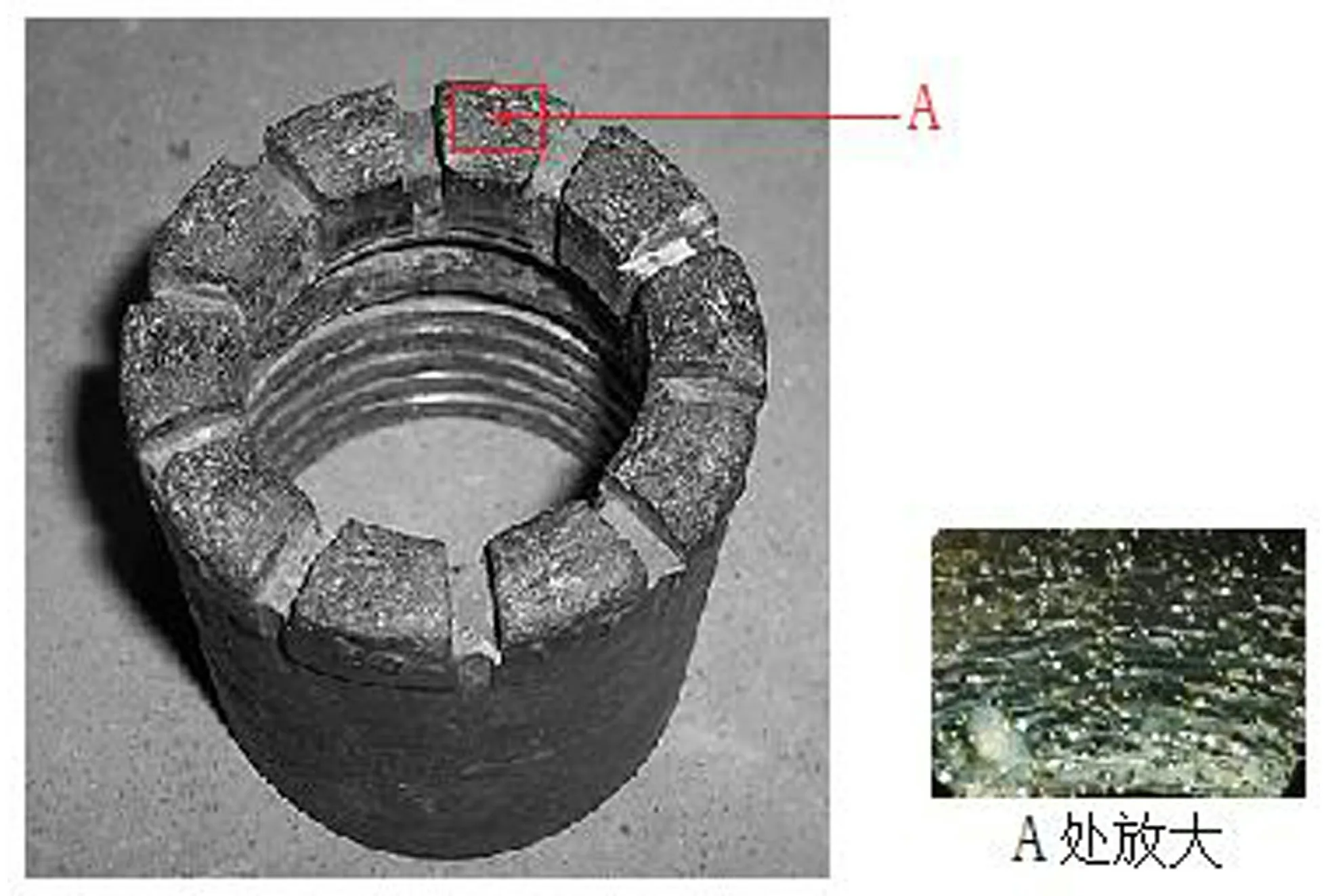

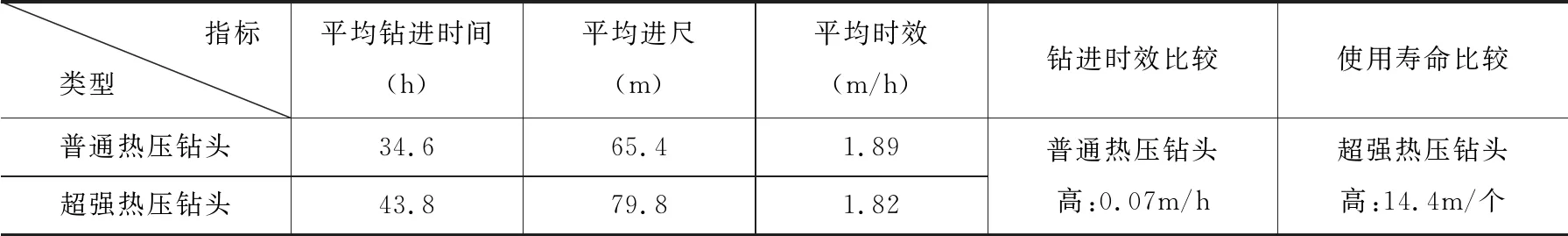

采用表1所列胎体材料和表3所列试验工艺参数,试制了三个强化热压孕镶金刚石钻头。钻头的金刚石参数为:粒度全部为40/45目,金刚石浓度为92%,钻头的工作层高12mm。对孕镶金刚石钻头进行了野外钻进试验,在可钻性8级石英闪长岩中钻进,平均时效达到1.82m/h,钻头平均钻进了79.8m;与同矿区使用的普通热压金刚石钻头相比较,时效基本相当,但试验钻头的平均使用寿命提高约14.4m/个,提高幅度约22%,见表4所列。本次试验钻头的钻进速度平稳,磨损正常,见图3所示。

图3 钻头磨损与金刚石出刃情况Fig.3 Drilling bit wear and diamond edge situation

表4 普通热压钻头与超强热压钻头的野外钻进效果对比Table 4 Field drilling result comparison of conventional and intensive hot-pressed bits

对从野外取回钻头的磨损、金刚石出刃与包镶状态进行了检测分析,钻头磨损后的孕镶金刚石钻头见图3所示。经过基恩士VK-100三维激光共聚焦显微镜检测分析,金刚石出刃值达到粒径的1/3~3/5,金刚石的尾部支撑明显,说明金刚石的包镶牢固;金刚石的搭接高度合理,能够实现稳定的钻进;金刚石晶型完整,未见明显破损和热腐蚀现象,表明了金刚石没有明显受到强化热压工艺参数的影响,见图4所示。

图4 PF-3钻头中的金刚石包镶与出刃情况检测Fig.4 Diamond encapsulation and protrusion measurement of drilling bit PF-3

在强化热压条件下,优选的胎体超细预合金粉材料可以实现固相烧结,金属粉末之间以及金属粉末与金刚石之间可以实现高度交互作用和融合,钻头胎体的组织结构均匀,致密度高。经张力环仪器测试,钻头胎体包镶金刚石的强度比普通热压金刚石钻头包镶金刚石的强度提高约31%。

本文研究试验的强化热压的孕镶金刚石钻头,属于高硬度、高耐磨性的孕镶金刚石钻头,由于胎体材料中不含Cu-Sn、Cu-Sn-Zn合金等软质粘结材料,不仅钻头胎体包镶金刚石的机理发生了变化,而且胎体与岩石之间的摩擦系数也有了提高,胎体与岩石间的摩擦磨损机理发生了质的变化,金刚石破碎岩石的机制和方式发生了改变;胎体的硬度虽然得到提高,却可以实现金刚石钻头胎体略超前金刚石磨损,确保金刚石的适时、有效和较高的出刃;因而,钻进速度高且稳定。同时金刚石没有出现掉粒和破损的现象,钻头的使用寿命长。钻头胎体的磨损与出刃见图3与图4所示,钻头磨损正常且磨损均匀。所试验金刚石钻头的这些性能是普通热压方法和无压浸渍方法制造的孕镶金刚石钻头所不能达到的。

4 结论

(1)强化热压方法是基于普通热压方法存在的不足发展而来,强化热压工艺改变了制造孕镶金刚石钻头的基本认知;先无压烧结,有利于形成钻头胎体的组织结构均匀;后强化热压有利于大幅度提高钻头胎体的致密化和力学性能,钻头胎体的密实度平均提高1.23%,HRC硬度提高1.8,磨损量下降2.1mg。

(2)实践表明,强化热压能够实现胎体材料与金刚石的有效融合,不仅包镶金刚石的强度高,而且金刚石出刃高、出刃好,金刚石搭接合理,能够兼顾高时效和长寿命的钻进效果。

(3)强化热压方法必须设计专用的无铜-锡-锌合金粉的胎体材料体系,所形成的胎体性能独特,钻进过程中展现了不同于一般钻头的摩擦磨损机理和金刚石破碎岩石的方式,金刚石能够充分发挥作用,钻头的平均使用寿命提高22%。

(4)强化热压方法试验研究仅二年多时间,强化热压参数还需要进一步优化,与之相配合的胎体材料体系,还有待进一步深入试验研究,以趋完善。