预合金粉与单质混合粉铜锌烧结体组织与性能研究

翟德铭,刘晓燕

(濮阳石油化工职业技术学院,河南 濮阳 457001)

0 引言

金刚石锯片具有优良的切割性能和抗磨损性能,在玻璃、石材等行业应用广泛[1]。金刚石锯片由刀头和钢基体组成,其中刀头是影响锯片锯切性能的关键因素[2]。金刚石刀头由起切削作用的金刚石、起支撑作用的骨架材料和起粘结金刚石与骨架材料作用的粘结剂组成。粘结剂粘结作用的好坏对金刚石刀头切削性能的优劣影响重大,铜锌粘结剂是金刚石工具中常用的粘结剂。铜锌粘结剂可以以预合金粉和单质混合粉两种方式加入。

由文献[3-4]可知,在性能方面,大部分预合金粉要优于单质混合粉,Cu-Zn是铜基预合金粉的重要体系之一[5]。本文以铜锌预合金粉和铜锌单质机械混合粉热压烧结的烧结体为研究对象,借助扫描电子显微镜、X射线衍射仪、万能试验机、硬度计等设备工具,研究相同工艺条件下两种粉烧结体的显微组织、硬度、抗弯强度等方面的差异,探究引起两者性能差异的具体原因,为铜锌预合金粉的推广应用提供理论和技术上的依据。

1 烧结体的制备及组织与性能分析方法

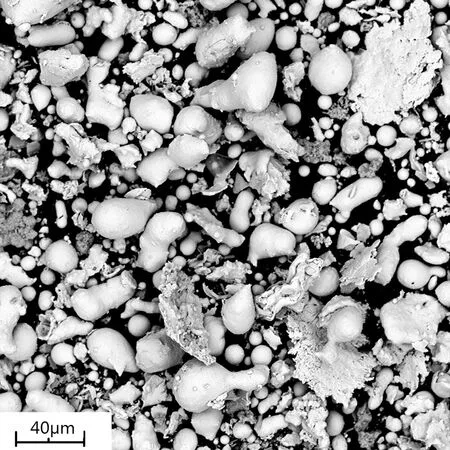

按照铜元素与锌元素质量比为ωCu∶ωZn=60∶40的比例用雾化法制取铜锌预合金粉,然后对制得的预合金粉进行球磨和干燥,并筛分出直径75 μm以下的预合金粉。用直径75 μm以下的铜单质粉和锌单质粉,按照ωCu∶ωZn=60∶40配制铜锌单质混合粉,在JSS48A-2Z型三维混料机上混料3 h。铜锌预合金粉与铜锌单质混合粉的SEM照片如图1所示,由图1可知,铜锌预合金粉呈不规则形状,铜锌单质混合粉中铜呈树枝状,锌呈圆球状。

(a)铜锌预合金粉

把所制得的铜锌预合金粉与单质混合粉在SMVB60型热压烧结机上进行热压烧结,烧结温度分别为580℃、620℃、660℃、700℃,烧结压力均为25 kN,保温时间均为3 min,然后随炉冷却。热压石墨模具模腔尺寸为40 mm×8 mm×3.5 mm。

利用JSM-7500F型扫描电子显微镜观察烧结体组织,借助能谱仪分析其组织成份;运用Bruker D8 FOCUS 型X射线衍射仪分析烧结体的物相组成;通过HR-150A型洛氏硬度计测量烧结体的硬度;利用C45.105型万能实验机测烧结体抗弯强度;采用排水法测量烧结体致密度。

2 实验结果与分析

分别对预合金粉和单质混合粉热压烧结所得的烧结体进行显微组织、物相和物理性能分析。

2.1 显微组织分析

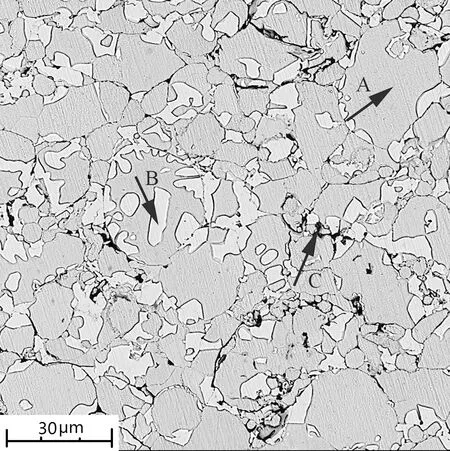

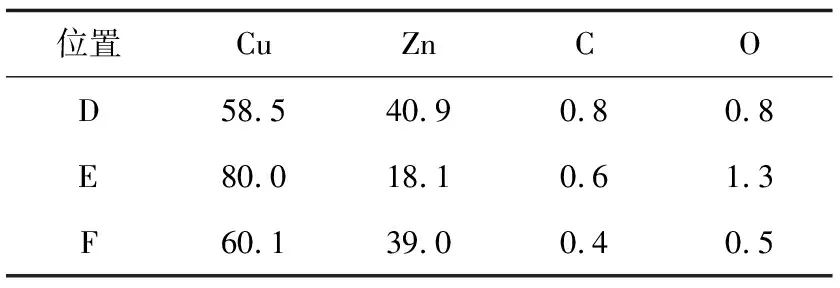

图2为铜锌预合金粉和铜锌单质混合粉烧结体在700℃烧结后扫描电镜图,对图2a、2b中的A、B、C、D、E、F点分别进行能谱分析,所得结果如表1、表2所示。

(a)铜锌预合金粉

表1 铜锌预合金粉烧结体EDS分析结果(wt.%)

表2 铜锌单质混合粉烧结体EDS分析结果(wt.%)

由图2a可以看出,铜锌预合金粉烧结体呈灰色(A处)、浅灰色(B处)和黑色(C处)三种颜色,且灰色相居多;由图2b可以看出铜锌单质混合粉烧结体也出现灰色(F处)、浅灰色(D处)和黑色(E处),浅灰色居多,图3是黑色部位G处的放大图,由图3可以看出,单质混合粉烧结体中的黑色部位比较疏松,有金属粉的存在,没有烧结完全,没有形成新的相,所以铜锌单质混合粉烧结体中只存在浅灰色和灰色两种相。同样在700℃的条件下,铜锌预合金粉烧结体的烧结过程已经基本完成,而铜锌单质混合粉却仍有部分金属颗粒没有完成烧结,说明单质混合粉比预合金粉烧结更难于完成。

图3 铜锌单质混合粉烧结体中黑色区域SEM照片

铜与锌质量比ωCu∶ωZn=60∶40时,在580℃~700℃热压烧结生成以铜为基的固溶体α相和以电子化合物CuZn为基的固溶体β相[6]。根据表1和表2的能谱分析结果可推测A、F区域为α相,B、D区域处为β相,C处黑色部分则为在处理试样时残留在晶界处的抛光膏或砂纸上的微小沙粒,这也从侧面反映出在700℃时,铜锌预合金粉烧结体中锌挥发严重,锌的挥发导致烧结体内残留大量微小孔洞,以至于在打磨和抛光试样的过程中,细小的沙粒和抛光膏很容易进入烧结体中的微小孔洞内。

铜锌预合金粉烧结体与铜锌单质混合粉烧结体的X射线衍射分析结果如图4所示。

(a)铜锌预合金粉

对比铜锌预合金粉与铜锌单质混合粉烧结体的X射线衍射分析结果可知,铜锌预合金粉烧结体中一共生成了ZnO、Cu21Zn19、CuZn、Cu5Zn8四种相,铜锌单质混合粉烧结体中则生成ZnO、Cu21Zn19、Cu16Zn9、CuZn四种相。铜锌预合金粉烧结体中特有的相是Cu5Zn8,铜锌单质混合粉烧结体中特有的相是Cu16Zn9。

2.2 硬度分析

铜锌预合金粉与铜锌单质混合粉烧结体脱模后,用砂纸打磨光亮平整,之后测量洛氏硬度,铜锌预合金粉烧结体与铜锌单质混合粉烧结体洛氏硬度对比结果如图5所示。

图5 洛氏硬度对比

由图5可知,铜锌预合金粉烧结体随着烧结温度580℃升高到620℃的过程中,硬度基本维持恒定,而在620℃之后,其硬度出现明显下降,这一方面是由于620℃之后锌的挥发较为严重,并且随着温度的升高,挥发的越来越多,烧结体中的微小孔洞也越来越多,导致硬度下降;另一方面是因为随着温度的升高,晶粒变的越来越粗大,单位面积内的晶界越来越少,晶界对位错的钉扎作用也就越来越小,因而其硬度下降。

铜锌单质混合粉烧结体从580℃升高到700℃的过程中,其硬度仍然受到烧结完成程度和晶粒长大以及锌的挥发三重影响。在620℃之前,烧结完成程度占主要因素,温度越高烧结越充分,硬度也就高,但在620℃之后,晶粒长大以及锌挥发对硬度的两个不利影响因素占主导,硬度开始随温度的升高而下降。

2.3 抗弯强度分析

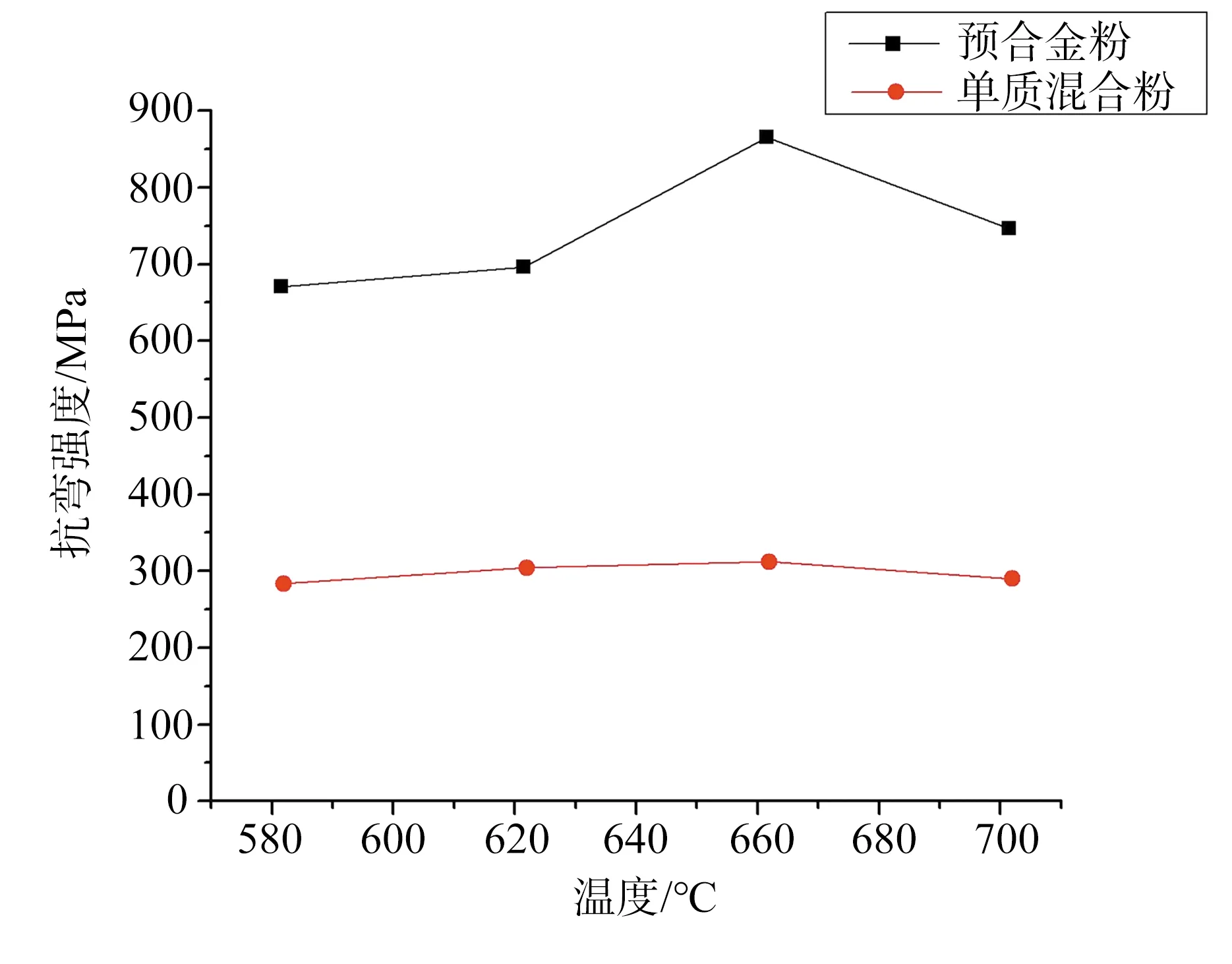

对铜锌预合金粉烧结体与铜锌单质混合粉烧结体分别进行抗弯强度的测试,测试结果如图6所示

图6 抗弯强度对比

由图6可知,铜锌预合金粉烧结体抗弯强度明显高于铜锌单质粉烧结体的抗弯强度,铜锌预合金粉烧结体抗弯强度随着温度的升高先增大后减小,并且在660℃时达到最大,铜锌预合金粉中的原子随着温度的升高,其扩散、流动等物质迁移能力提高,储存在晶粒内的高能量也更容易释放,达到热力学上的自由能低的稳定状态[7],另一方面,随着温度的升高,生成的α相越来越多,α相具有很好的强度与塑性,所以导致抗弯强度随温度升高而升高。到660℃以后,随着温度的升高,晶粒变得越来越粗大,晶界的强化作用下降,同时α相中固溶在Cu中的Zn挥发的越来越多[8-9],尺寸也发生了变化[10],在晶界、位错和间隙等处富集,Zn的分布越来越不均匀,固溶强化效果下降[11],所以在660℃以后,铜锌预合金粉的抗弯强度降低。对铜锌单质混合粉烧结体而言,随着烧结温度的升高,自由能降低对其抗弯强度的有利影响和晶粒长大对抗弯强度的不利影响相互抵消,故随着温度的升高,其抗弯强度变化并不明显。

2.4 致密度分析

根据阿基米德原理,利用排水法计算出所得烧结体的实际密度ρ实,实际密度与理论密度ρ理之比A即为烧结体的致密度,如式(1)所示。

A=ρ实/ρ理×100%

(1)

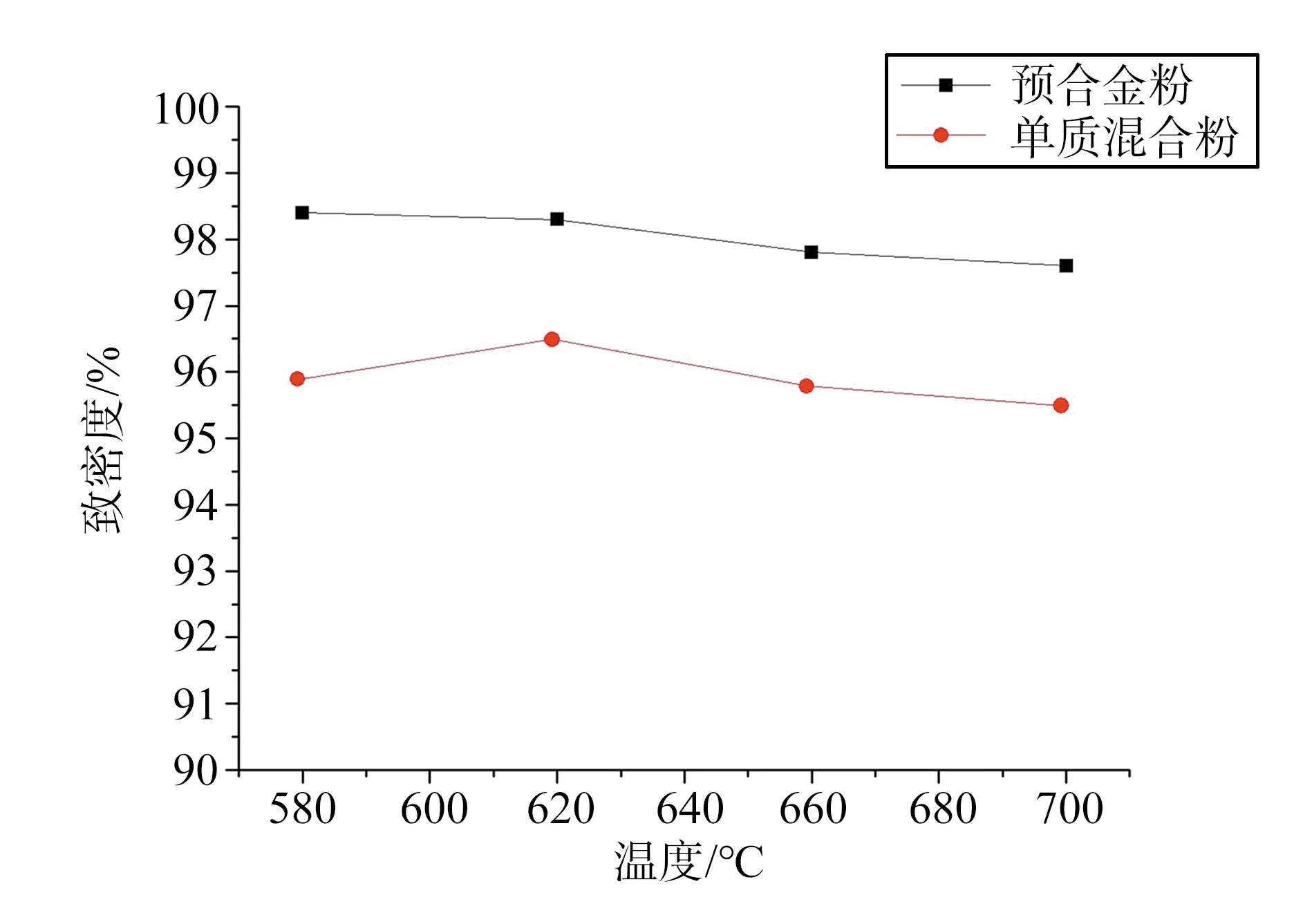

铜锌预合金粉与单质混合粉烧结体致密度对比如图7所示。

图7 致密度对比

由图7可知,铜锌预合金粉烧结体的致密度明显高于铜锌单质混合粉烧结体的致密度。铜锌预合金粉烧结体从580℃升高到620℃的过程中,致密度没有明显变化,但在620℃以后,随着锌挥发的增多,致密度呈下降趋势。铜锌单质混合粉烧结体从580℃升高到620℃的过程中,由于烧结变得更加充分,所以致密度提高,但在620℃后,铜锌单质混合粉烧结体仍然出现锌挥发严重现象,导致致密度下降。

3 结论

(1)铜锌预合金粉在热压烧结过程中生成了ZnO、Cu21Zn19、CuZn、Cu5Zn8三种相,铜锌单质混合粉生成了ZnO、Cu21Zn19、Cu16Zn9、CuZn四种相,热压烧结后,铜锌预合金粉烧结体的组织比铜锌单质混合粉烧结体的组织均匀致密,且烧结温度更低。

(2)无论是铜锌预合金粉烧结体还是铜锌单质混合粉烧结体的硬度均先随着温度的升高而升高,然后随着温度的降低而降低,并在620℃时达到最大。铜锌预合金粉烧结体抗弯强度先随着温度的升高而升高,在660℃时抗弯强度达到最大,之后随着温度的升高而降低,而铜锌单质混合粉的抗弯强度受温度的影响较小。

(3)铜锌预合金粉烧结体无论是组织、硬度还是抗弯强度均明显好于铜锌单质混合粉烧结体,更适合用于金刚石工具的生产制造。