电镀砂轮基体高效微损伤返镀再生工艺研究

杜利利,曹剑锋,王永宝,吴 珂,刘天立,王江涛,李媛媛,李玉庆

(郑州磨料磨具磨削研究所有限公司,河南 郑州 450001)

0 引言

电镀金属镍结合剂超硬材料制品,具备精度高、磨削效率高、使用寿命长等特点,可应用于汽车、制冷、航天等行业零部件的精密成形磨削与修整加工[1-3]。为节约客户成本,返镀工艺应运而生,即对失效砂轮进行基体再生处理,从而实现砂轮基体的返镀再生。不仅该类情况砂轮需要退镀处理,生产过程因磨料层缺陷产生不合格品也可以通过退镀实现基体返镀再生。超硬材料砂轮退镀多年来一直采用传统的硝酸腐蚀工艺,这种退镀方式成本较低,在室温下操作,设备和工艺简单。该工艺对基体损伤性强,易导致基体过腐蚀,影响基体尺寸,退镀一次前后基体腐蚀深度可达0.015 mm,严重制约了基体反复利用次数。加之该工艺随着退镀时间的累计,也会出现磨料层溶解的均匀性和稳定性逐渐下降的趋势,退镀速率低(<2 μm/h),严重制约产品的交期时间。因此,传统酸腐蚀退镀工艺已难以满足生产要求。

本文选用一种新型退镀技术,设计退镀速率提升实验,进行退镀剂配方优化调整,最终明确溶液组成配比及最佳工艺参数。在不降低退镀速率的前提下,设计容量补加试验,延长溶液使用寿命,解决传统退镀剂寿命短的瓶颈问题,降低成本,实现了砂轮基体的返镀再生。

1 实验部分

1.1 材料与设备

自制电镀相同镍层厚度的1A1,100 mm×10 mm×20 mm砂轮若干(内孔、外径、厚度分别用三坐标及杠杆千分尺检测);间硝基苯甲酸钠、间硝基苯磺酸钠、硝基邻苯二甲酸、乙二胺、谷氨酸、氢氧化钠及磷酸等其他试剂均为分析纯;电热恒温水浴锅,北京市永光明医疗仪器有限公司;电子天平,福州科迪电子技术有限公司;千分尺(精度0.001 mm),成都成量工具集团有限公司。

1.2 实验方法

自制电镀完成的1A1砂轮放入退镀溶液中,退镀一定时间,检测镀层尺寸差值,计算退镀速率,每组试验重复3次取平均值。

2 结果与讨论

2.1 退镀剂配方主成分的确定

氧化剂为退镀剂中的核心部分,作用是将电镀砂轮结合剂Ni氧化成Ni2+。本文选用3种含有一个氧化基团“—NO2”的物质,其氧化性比HNO3弱,使它既可将金属氧化成离子,又不致因氧化性太强而腐蚀基体。设计单因素试验,固定其他变量(温度70℃,氢氧化钠/磷酸调节pH=10),从3种氧化剂中选出性能最优的一种。从图1数据中可以看出,间硝基苯磺酸钠具有最高的退镀速率。因此,确定该新型退镀剂中氧化剂为间硝基苯磺酸钠。

图1 三种氧化剂退镀速率对比

络合剂的作用是与被氧化的Ni2+形成稳定的络合物,使溶液中镀层金属离子活度下降,加速氧化。部分络合物能在基体表面吸附成膜,抑制基体氧化[4]。在选定最佳氧化剂的基础上,本研究从3种物质中选出效果最佳的一种,充当退镀剂中络合剂的作用。试验结果如图2所示,氨基三乙醇展示出最高的退镀速率。

图2 三种络合剂退镀速率对比

缓蚀剂是指向腐蚀介质中加入微量或少量化学物质,使得金属材料在介质中的腐蚀速度明显降低,同时还保持着金属材料原来的化学物理性质[5]。退镀剂中加入缓蚀剂,其作用在于能最大限度地抑制基体金属的溶出,并促进镀层退除完全,缓蚀剂的浓度通常为1 g/L。按照化学组成分为有机缓蚀剂和无机缓蚀剂,本文选用六亚甲基四胺及常用的无机缓蚀剂硼砂,从中选出效果较好的一种作为该新型退镀剂的缓蚀剂,试验结果见下文。

2.2 退镀剂主成分浓度确定

设计单因素实验,固定其他条件(温度70℃,pH值为10,络合剂浓度为200 mL/L),探究间硝基苯磺酸钠浓度对退镀速率的影响,确定氧化剂浓度范围。实验结果如图3所示,退镀速率随着氧化剂浓度增加而升高,在浓度大于100 g/L时趋于平缓。因此将间硝基苯磺酸钠浓度范围定为100 g/L、110 g/L。

图3 不同浓度氧化剂与退镀速率变化趋势图

同理,探究氨基三乙醇浓度对退镀速率的影响,确定络合剂浓度范围。由图4得知,退镀速率在氨基三乙醇浓度为220 mL/L时趋于平缓,因此将络合剂浓度范围定为220 mL/L、230 mL/L。

图4 络合剂不同浓度与退镀速率变化趋势图

为使试验结果更为科学性、更有代表性,在单因素实验结果的基础上 ,以退镀速率、基体损伤程度及表观性能为考核目标,做3因子2水准完全析因设计实验,明确缓蚀剂种类,确定退镀剂成分最佳浓度配比,同时判断各因素交互作用,如表1所示。

表1 完全析因实验

从表1中得出,退镀剂中氧化剂间硝基苯磺酸钠最佳浓度为100 g/L,络合剂氨基三乙醇最佳浓度为230 mL/L,缓蚀剂则采用硼砂,1 g/L,具有最高退镀速率的同时,基体缓蚀效果最佳。

2.3 退镀剂最佳工艺条件探究

温度是影响化学反应动力学的重要参数,本文采取不同温度条件下(pH=10),探究温度对退镀剂速度的影响,找到最佳温度值。表2为退镀剂不同温度条件下的退镀速率,变化趋势如图5所示,随着退镀液温度升高,退镀速率明显提升。当温度大于80℃时,退镀速率的增长较为缓慢。因此,综合考虑退镀工艺温度保持在80℃为宜。

表2 溶液温度对退镀效果的影响结果

图5 不同温度对退镀速率的影响

溶液pH值对退镀剂作用的发挥有着非常重要的作用,探讨pH值对退镀速率的影响是非常有必要的。本文选用磷酸/氢氧化钠调节溶液pH,实验结果见表3。退镀速率受溶液pH值的影响变化趋势如图6所示,随着pH的升高,退镀速率先升高后降低,pH值为10.5时,退镀速率最高。因此,退镀剂溶液最佳pH值为10.5。

表3 溶液pH值对退镀效果的影响结果

图6 溶液pH值对退镀速率的影响

经过以上实验探究,确定退镀剂的最佳工艺条件,退镀剂溶液最佳使用温度确定为80℃,溶液最佳pH值为10.5,在该工艺条件下,退镀速率可达13.5 μm/h。

2.4 退镀剂使用维护工艺探究

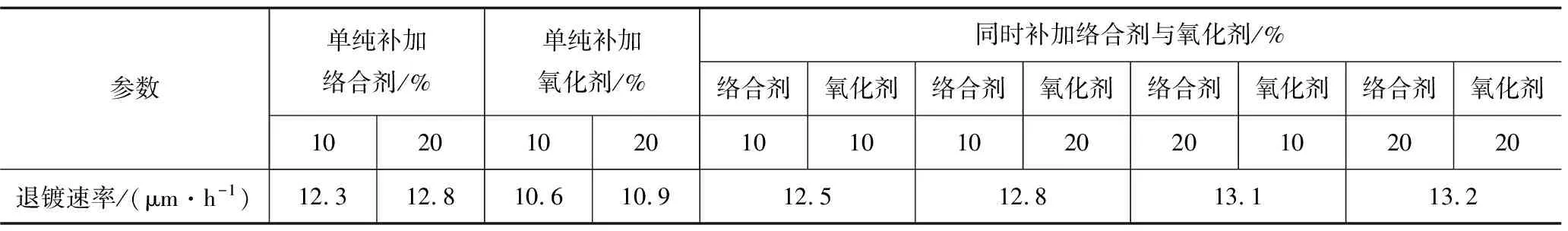

随着反应的进行,溶液中的镍含量逐渐增加,退镀剂的有效主成分亦逐渐消耗,退镀速度将会逐渐降低。实际生产中一般采用补加有效成分的办法使溶液中的退镀速度恢复到生产要求。因此,有必要对主成分补加容量进行实验探究,在满足实际生产退镀速度要求的前提下延长退镀剂使用寿命。本文设计了一系列补加试验,单纯补加络合剂10%、20%,单纯补加氧化剂10%、20%及同时补加络合剂与氧化剂10%/10%、10%/20%、20%/10%及20%/20%的实验探究,结果如表4所示。

表4 容量补加探究实验结果

由表4中可以看出,单独补加氧化剂的效果低于单独补加络合剂,同时补加效果更佳,且同时补加络合剂20%氧化剂10%/20%,退镀速率相差不大,由此出于成本考虑,将络合剂20%/氧化剂10%作为补加标准。实际生产中,补加标准是采用动态的方式,退除镍量50 g,进行主成分补加一次。

2.5 工艺测试情况

该退镀剂应用生产反馈较好,统计数据如表5所示,退镀前后损伤在5 μm以下,退镀速率达13.5 μm/h,各项指标均满足生产需求,使用效果及稳定性均达到要求。如图7所示,退镀后砂轮基体表面洁净,使用效果较好。

图7 退镀前砂轮与退镀后基体对比图

表5 电镀砂轮退镀数据记录

3 结论

相比传统的酸腐蚀工艺,该类新型退镀剂中氧化剂可以将Ni氧化成Ni2+,络合剂则是与Ni2+形成稳定的络合物,使反应体系中Ni2+浓度降低,加速氧化反应的进行,提升退镀速率。在退除至露出砂轮基体金属时,缓蚀剂可形成一层保护膜,使基体得到保护,避免过腐蚀。该工艺可以快速退镀磨料镀层,高效低损伤,实现砂轮基体的返镀再生。较优的退镀工艺参数为间硝基苯磺酸钠100 g/L,氨基三乙醇230 mL/L,硼砂1 g/L,温度70℃~80℃,pH为10.5。在此条件下,磨料层退镀速率由酸退镀工艺的2 μm/h提升至13.5 μm/h,基体腐蚀深度由原来的0.015 mm减少至0.002 mm以下,返镀再生的砂轮基体表面光洁,达到生产要求。