蓝宝石衬底退火中“亮点”缺陷的形成机理

谢斌晖,胡中伟,陈铭欣,李 论,余学志,萧尊贺

(1.福建晶安光电有限公司,福建 泉州 362411;2.华侨大学制造工程研究院,福建 厦门 361021)

发光二极管(Light Emitting Diode,LED)是一种能将电能转化为光能的电子元件,具有节能环保,低功耗、高寿命等优点,被称为第四代光源[1]。目前被广泛运用于指示灯、照明、显示板等领域,也可用作电视机采光装饰、显示器和各种特种用途光源,展现出了十分美好的应用前景[2-5]。而蓝宝石由于其优良的机械性能、介电性能和化学稳定性,成为制备LED衬底的最佳材料,目前蓝宝石占整个LED衬底的80%以上[6]。在蓝宝石衬底制备过程中,退火作为一道重要的工序,其主要目的是消除研磨加工过程中在衬底表面所产生的残余应力,避免后续单面铜抛和单面CMP加工后由于单面残余应力使得衬底出现严重的变形,进而使得蓝宝石衬底的面形精度难以满足要求。然而,由于蓝宝石衬底在退火过程中很容易产生一些表面缺陷,因此严重影响了退火工艺产品的成品率,增加了生产成本。“亮点”是退火过程中最容易出现的缺陷之一,是退火过程中在蓝宝石衬底表面形成的一些直径在几至十几甚至上百微米的透光小区域。“亮点”缺陷的存在会对后续LED芯片制备中的光刻质量产生严重的影响[7]。所有出现“亮点”缺陷的衬底必须进行重新加工或报废,这大大降低了产品的良品率,增加了生产成本。因此,为了减少或避免退火过程中蓝宝石表面产生“亮点”缺陷,本文将对“亮点”缺陷的特征以及“亮点”的形成机理进行研究。

1 退火设备及工艺

1.1 退火原理及设备

蓝宝石衬底的退火过程就是将蓝宝石衬底放入高温退火炉中,以一定速度加热,当温度达到一定值后,保温一段时间,然后以适当的速度进行冷却,直到炉内温度降低至室温。为了避免高温退火过程中蓝宝石衬底表面有残留物而造成表面污染,蓝宝石衬底在退火前需要进行清洗。在清洗过程中,先把衬底放入清洗槽中,然后加入一定浓度的碱性药液进行清洗。清洗完成后,用旋干机将衬底片旋干。最后把衬底片放入马沸炉的匣钵中间,进行退火。蓝宝石衬底退火采用的是箱式马沸炉[8],如图1所示。炉体部分采用双层炉壳,壳体表面温度小于45℃,两侧均匀分布U型 加热元件,升温速度快,且炉内温度分布均匀。采用数字式PID控制器,根据需要可调节升温曲线、保温温度和保温时间。

图1 退火炉Fig.1 Annealing furnace

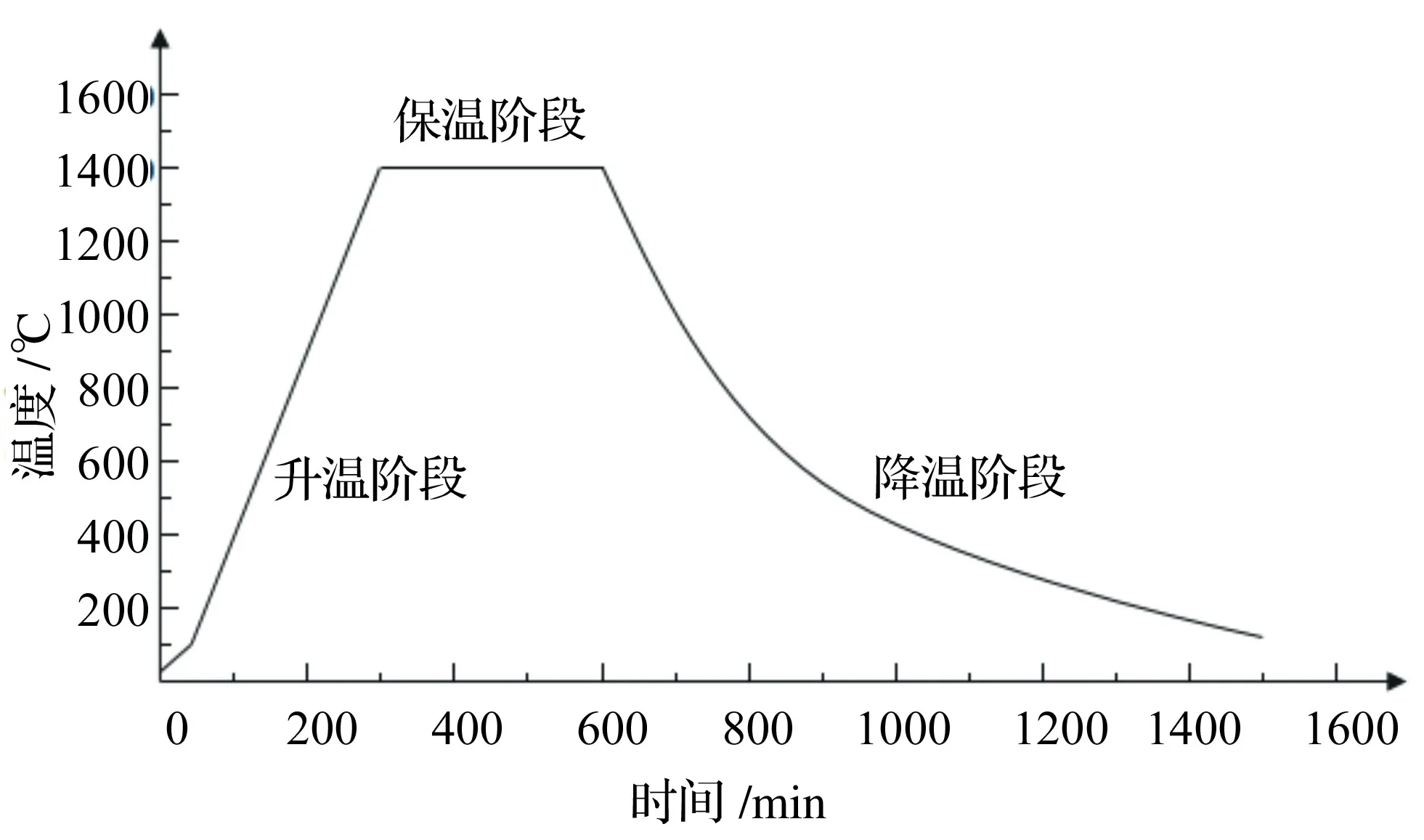

1.2 退火工艺

蓝宝石衬底退火工艺分三个阶段:升温阶段、保温阶段和降温阶段,如图2所示。蓝宝石衬底堆装放入退火炉后,退火炉加热,在升温阶段以5℃/min的速度快速升高至1400℃,然后进入恒温阶段,保持炉内温度不变,恒温时间为4小时。最后进入降温阶段。降温阶段主要包括炉冷和空冷两步,第一步为炉冷,关闭电源停止加热,使炉中温度从1400℃逐渐缓冷至600℃;第二步为空冷,将蓝宝石衬底移出炉外空气中,使其温度从600℃降至室温。

图2 退火工艺曲线图Fig.2 Annealing process curve

2 “亮点”缺陷区形貌观察与元素含量分析

为了能够更好地了解“亮点”缺陷的特征,揭示“亮点”缺陷的形成机理,有必要对“亮点”区域的表面形貌进行观测并对“亮点”区域的元素含量进分析。首先采用扫描电子显微镜( Scanning Electron Microscope,SEM)对“亮点”区域和非“亮点”区域形貌进行观察,对比分析“亮点”区域与非“亮点”区域的形貌差异,其次,采用能谱分析仪(Energy Dispersive Spectroscopy,EDS)对“亮点”区域和非“亮点”区域的元素含量进行检测,并对“亮点”区域与非“亮点”区域元素成分及含量差异进行比较分析。

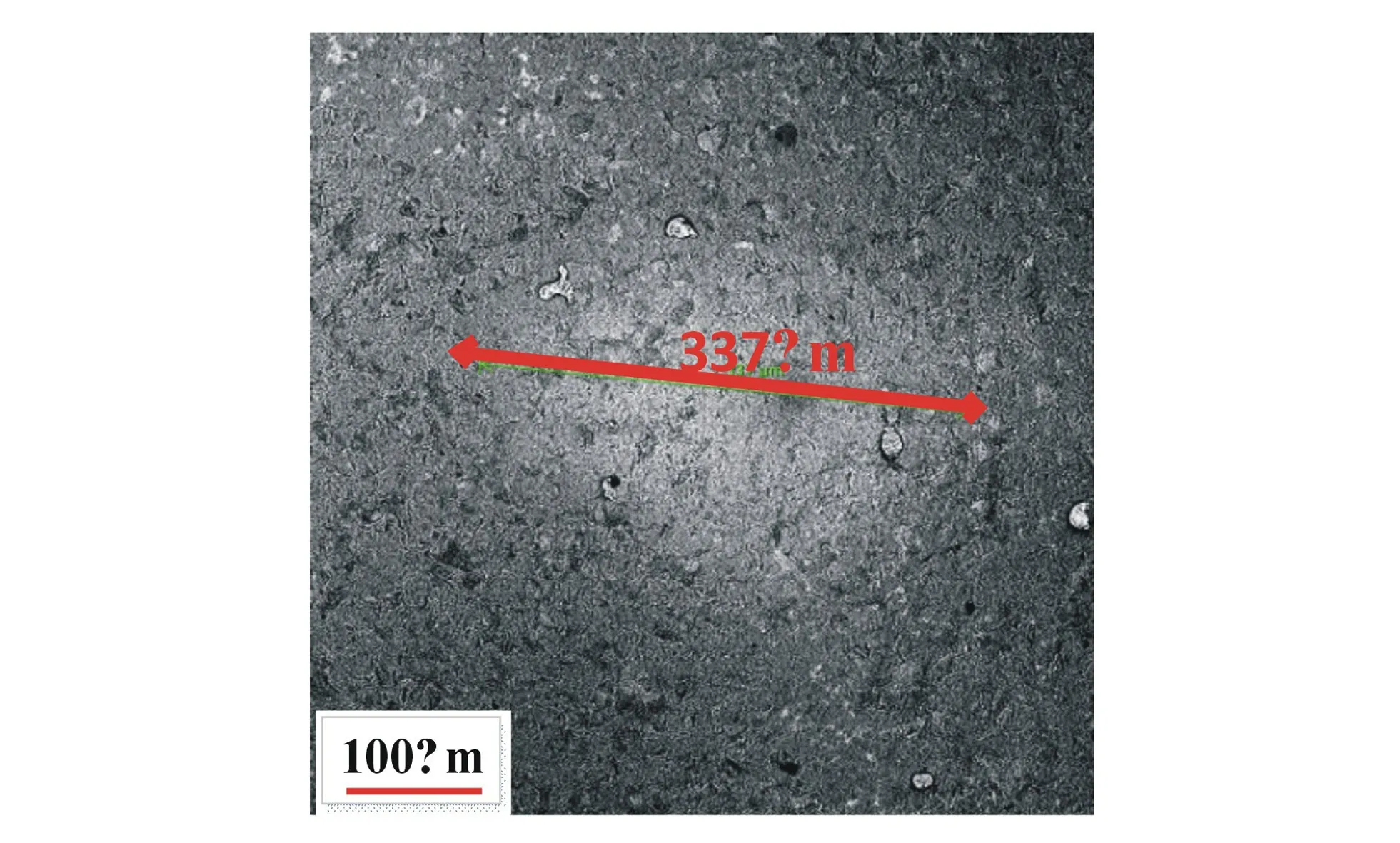

2.1 “亮点”缺陷的形貌特征

为了观察“亮点”缺陷区域表面形貌的特征,选取已产生“亮点”缺陷的蓝宝石衬底,并标记“亮点”缺陷的位置,采用SEM对“亮点”区和非“亮点”区域的表面形貌进行对比观察。通过扫描电镜观察可以发现“亮点”区域的形貌与非“亮点”区域的形貌存在明显的不同,如图3所示,“亮点”缺陷的直径通常在几十微米至几百微米。

图3 SEM 100倍观察到的“亮点”形貌Fig.3 The "bright spot" morphology observed by SEM at 100 times

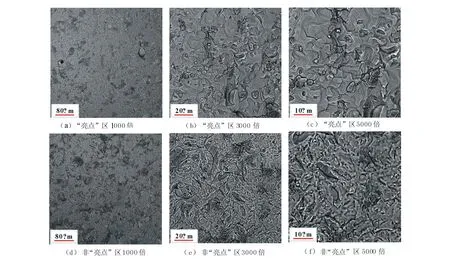

为了更好地对比“亮点”区与非“亮点”区形貌特征的差异,采用SEM分别在1000倍、3000倍和5000倍下分别对“亮点”区和非“亮点”区的表面形貌进行观察,如图4所示。通过对比观察发现,亮点区形貌和非亮点区形貌存在明显的不同,非“亮点”区域表面存在很多由于研磨加工引起的表面裂纹,且表面碎片棱角尖锐,表面较为粗糙;而“亮点”区表面裂纹较少,且表面碎片棱角较为圆润和光滑。根据“亮点”区表面透光的现象及“亮点”区与非“亮点”区表面形貌的对比可以判定,“亮点”区在高温退火过程中发生了化学反应,且化学反应生成了一种熔融的物质,这种熔融物质填充了蓝宝石衬底表面的裂纹缝隙,因此,通过扫描电子显微镜观察到的“亮点”区域表面裂纹较少,且表面更加光滑。

图4 “亮点”区与非“亮点”区域的SEM形貌图Fig.4 SEM image of "bright spot" area and " non - bright spot" area

2.2 “亮点”缺陷区元素含量分析

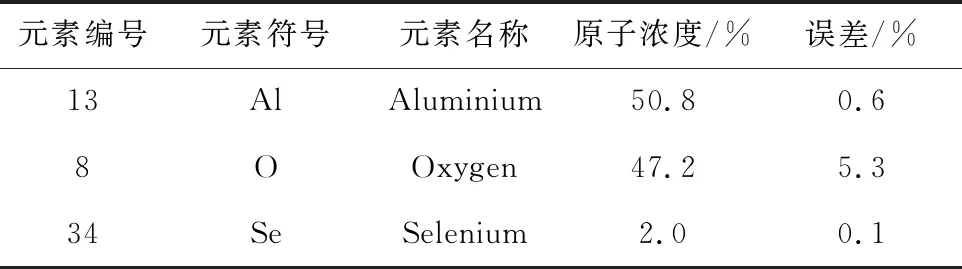

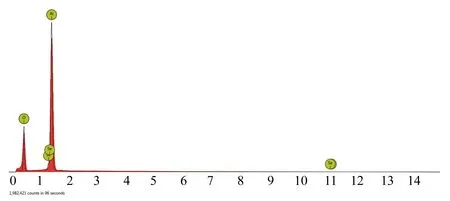

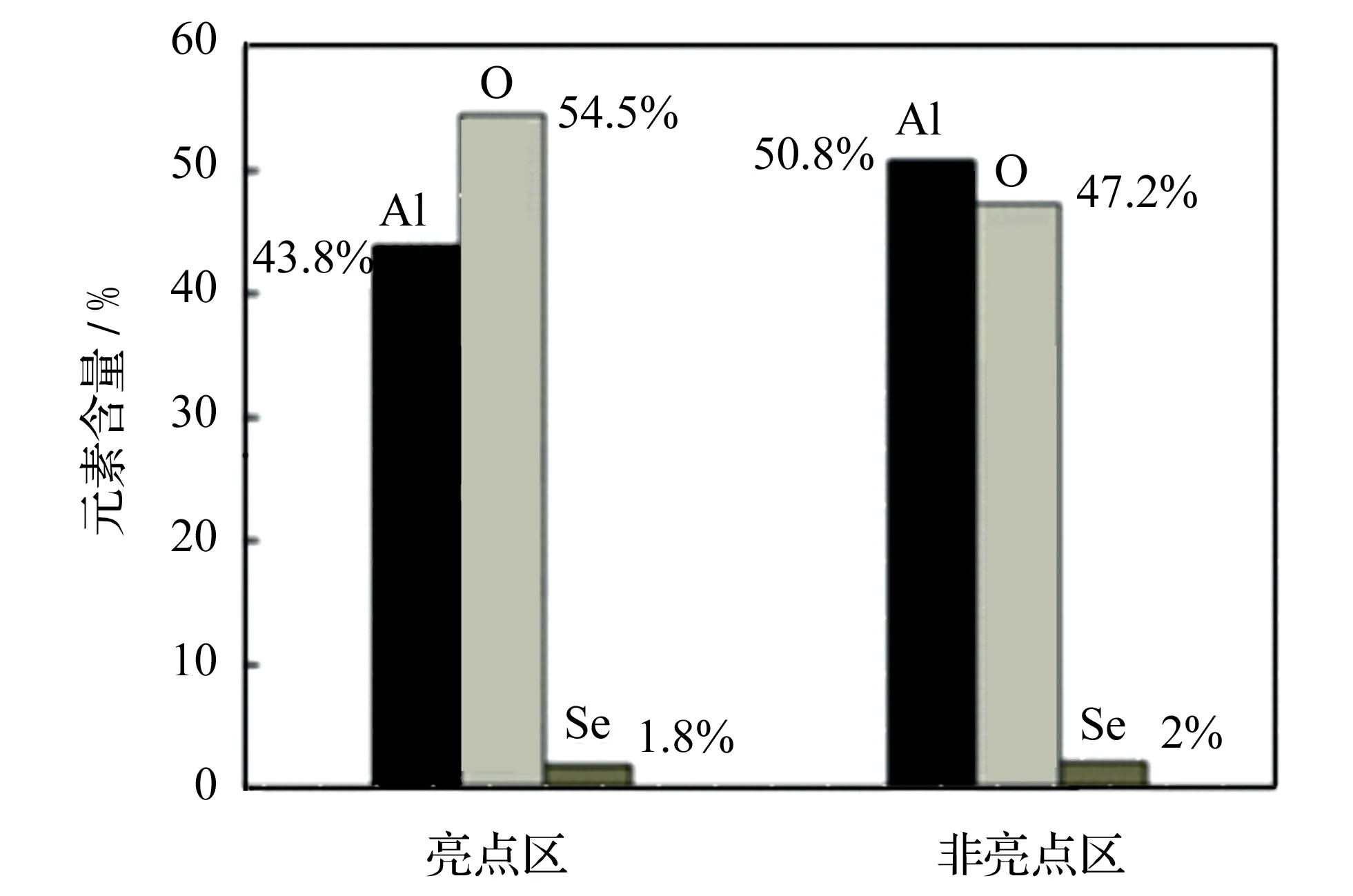

通过对“亮点”缺陷区域的表面形貌观察可以初步判定,在高温退火过程中,“亮点”区域发生了化学反应。为了进一步证实“亮点”区所发生的化学反应,对“亮点”区与非“亮点”区进行能谱分析,比较“亮点”区与非“亮点”区元素成分及其含量的差异。图5所示为非“亮点”区域的能谱图,在非亮点区主要含有三种元素,铝(Al)、氧(O)和铯(Se),其中铝的质量百分比为50.8%,氧的质量百分比为47.2%,而铯的质量百分比为2%,如表1所示。而蓝宝石是一种单晶氧化铝,即Al2O3,其中Al的质量百分比为52.9%,O的质量百分比为47.05%,可以推断非亮点区的主要成分还是Al2O3。至于Se元素,是在研磨过程中,研磨液中的含Se元素的物质黏附在蓝宝石衬底片的表面,而在后续清洗阶段未清洗干净而造成的[9]。

表1 非“亮点”区各元素质量百分比Table 1 Mass percentage of each element in "non-bright spot" area

图5 非“亮点”区能谱图Fig.5 Energy spectrum of "non-bright spot" area

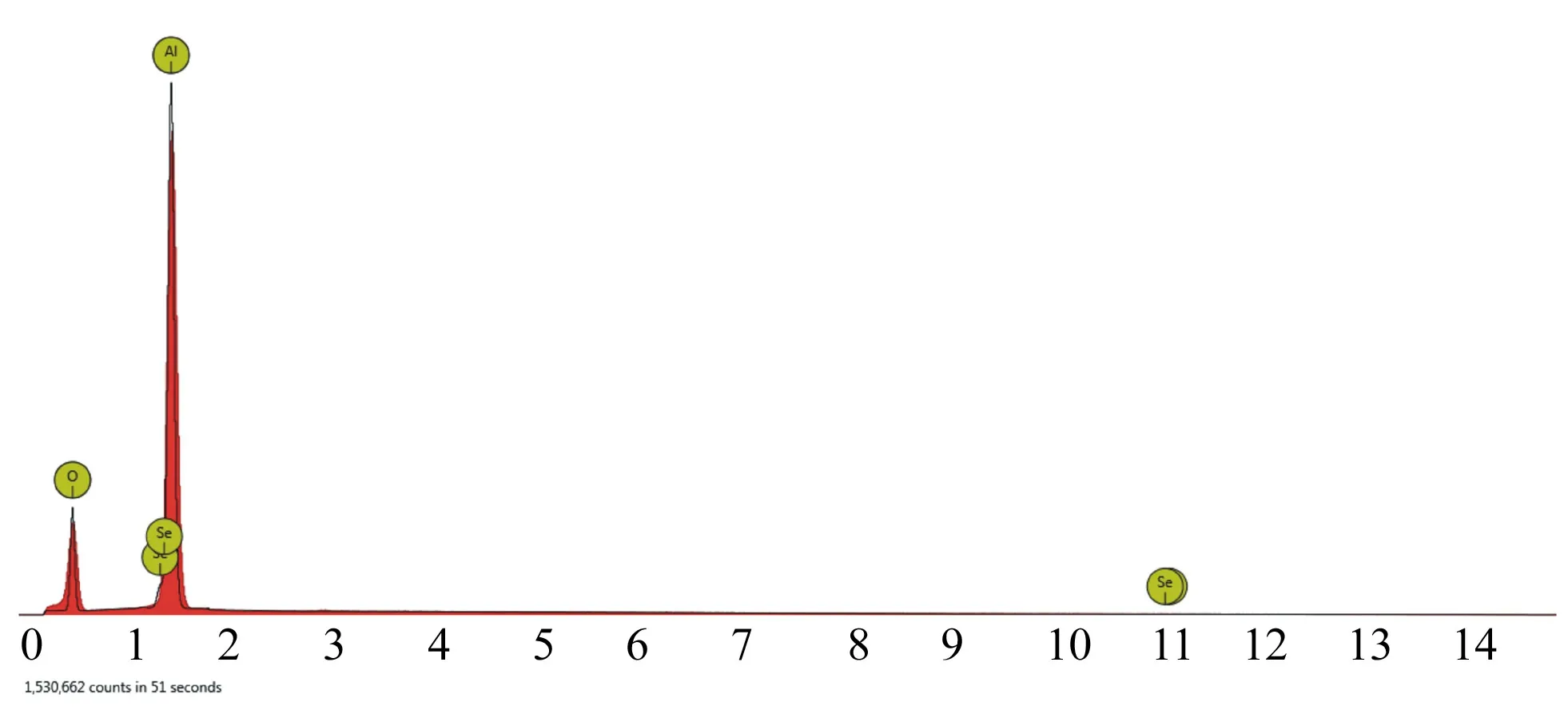

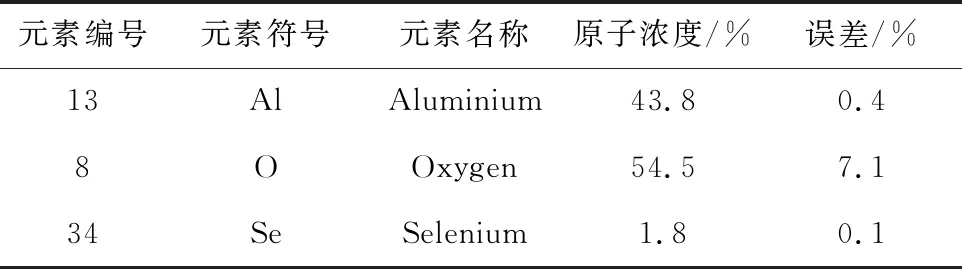

图6 “亮点”区的能谱图Fig.6 Energy spectrum of "bright spot" area

表2 “亮点”区各元素质量百分比Table 2 Mass percentage of each element in "bright spot" area

图7 “亮点”区和非“亮点”区元素及其含量对比Fig.7 Comparison of the element contents in "bright spot" and "non-bright spot" areas

2.3 “亮点”形成机理分析

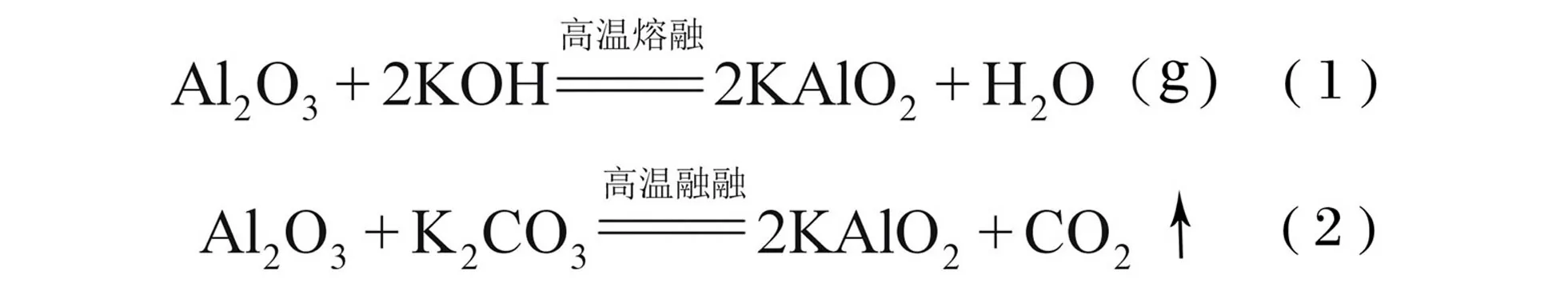

通过对“亮点”区与非“亮点”区的表面形貌及元素成分含量的对比分析,可以确定在蓝宝石衬底退火过程中,“亮点”区发生了化学反应。根据文献[10]可知,蓝宝石即单晶氧化铝在高温(1000℃~1200℃)条件下,可与熔融状态下的碱发生化学反应,以氢氧化钾为例,其化学反应方程如式(1)所示,蓝宝石会与熔融的氢氧化钾发生反应,生成偏铝酸钾和水,水以气体的形式挥发。另外蓝宝石也可与熔融的碳酸钾反应,反应方程如式(2)所示,生成偏铝酸钾和二氧化碳。

为了避免蓝宝石衬底表面残留的污物在高温退火的过程中造成衬底表面的污染,在蓝宝石衬底进行高温退火前需进行清洗。为了更好地清洗衬底表面的污物,往往需要加入一定浓度的碱性溶液来进行清洗,而这些碱性溶液中含有一定量的氢氧化钾和碳酸钾。若在清洗过程中,这些碱性物质残留在蓝宝石衬底表面,在退火过程中就会跟蓝宝石发生化学反应。因为蓝宝石衬底的退火温度是在1200℃~1500℃,而氢氧化钾的熔点为380℃,碳酸钾的熔点为891℃。由此可知,在高温退火的过程中,残留在蓝宝石衬底片表面的氢氧化钾与碳酸钾都是熔融状态,这种熔融状态的氢氧化钾和碳酸钾会与蓝宝石发生化学反应,生成偏铝酸钾。这种化学反应使得蓝宝石衬底表面在研磨加工过程形成的脆裂尖角被腐蚀,形成比较圆润的表面,同时偏铝酸钾在熔融状态下填充了研磨过程中所产生的裂纹缝隙,使得反应区域表面光滑且透光,形成所谓的“亮点”区域。因此,为了减少或避免蓝宝石衬底在退火过程中形成“亮点”缺陷,应减少或消除碱性物质在蓝宝石衬底表面的残留。

3 结论

通过对蓝宝石衬底退火过程中所产生的“亮点”缺陷进行表面形貌观察和成分元素含量检测,并结合蓝宝石化学性质的理论分析,揭示了“亮点”缺陷的形成机理,具体结论如下:

(1)“亮点”区域与非“亮点”区域形貌存在明显的不同,“亮点”区域表面形貌更为光滑,且呈现熔融层形貌,证明“亮点”区域发生了化学反应。

(2)“亮点”区域与非“亮点”区域氧元素和铝元素的含量发生了变化,“亮点”区域氧元素含量较高,而铝元素相对较低,而在非“亮点”区域氧元素较低,而铝元素则较高。

(3)“亮点”缺陷的形成主要是由于在清洗过程中有碱性物质残留在蓝宝石衬底表面,在高温退火过程中,碱性物质与蓝宝石发生化学反应,产生熔融透明的偏铝酸盐,熔融的偏铝酸盐填充蓝宝石衬底表面的微裂纹缝隙,形成了所谓的“亮点”缺陷。