CVD金刚石在齿轮磨齿机中的应用探究

王士虎,兰 辉 ,王焱铂,柴 斌

(秦川机床工具集团股份公司,陕西 宝鸡 721009)

1 CVD的主要制造方法

CVD(化学气相沉积金刚石)与高温高压(HTHP)金刚石相比,无金属催化剂,它的热稳定性和强度接近天然金刚石。与高温高压人工合成聚晶金刚石(PCD)一样, CVD 金刚石晶粒也呈无序排列,无脆性解理面,因此呈现各向同性。金刚石的高硬度、高耐磨性使得金刚石薄膜成为极佳的工具材料,CVD金刚石现在亦被用为刀具材料的一种。

作为工具材料,CVD金刚石有多种不同的应用形式。第一种形式是将CVD金刚石切割、研磨,并焊接到工具的端部。由于这种钎焊强度远低于 PCD 材料金刚石层与硬质合金之间的结合强度,当它应用于断续切削时,其界面的连接就显得很脆弱。若能够解决 CVD 金刚石的钎焊问题,那么 CVD 金刚石刀具材料将能够在整个机械加工领域同 PCD 材料竞争。这种刀具材料与 PCD 相比,具有热稳定性好、工具使用寿命长的优点。缺点是晶粒间的内聚强度低,材料表现出较大的内应力和脆性。另外,由于 CVD 金刚石缺乏导电性,阻碍了该材料对电火花切割和抛光加工技术的应用。第二种形式是通过粉末冶金(烧结法)或电镀的方法,把CVD金刚石膜片固定在基体上,通过这样的方法CVD金刚石和基体之间能获得相当牢固的结合,不至于在使用中掉落。这种工艺主要应用于磨轮、滚轮。第三种形式是将CVD金刚石膜直接沉积到工具表面上,薄膜厚度较薄,主要用于金属切削工具。相比于一般的金属切削刀具,此种刀具具有切削效率高、切削工件表面光洁度较好的优点。这种方法也有不足:沉积的薄膜对衬底材料的附着力不容易提高[1]。

CVD金刚石的制备有三种典型的方法:

1.1 大面积的热丝直流等离子体 (HFCVD) 制备方法

热丝CVD法是将氢气和甲烷、乙炔等碳氢化合物按一定比例混合通入反应腔体内,流经电加热至2000℃以上的热丝,在其表面和附近被高温分解成原子氢和多种碳氢基团,随后发生复杂的吸附与解吸附反应,之后在合适温度(700℃~1000℃)的基底表面成核、生长,形成金刚石涂层。

(1)优点 热丝法的优点在于其制备成本低、装置简单、易实现大面积沉积、工艺控制性好。

(2)缺点 热丝法的缺点是合成速度较慢,约为1~2μm/h,气体离化率较低,金刚石膜的生长质量不是很高,且容易带来金属污染。

1.2 大功率(60~100kW)微波(MPCVD)制备方法

微波等离子体化学气相沉积(MPCVD)是将一定直径的石英管或不锈钢谐振腔作为反应腔,微波从波导管经过,进入反应腔内,会产生一个反应很强的交变电场,气体在交变电场的激励下被激发形成等离子体,氢气和甲烷受到激发形成具有很高活性的化学活性基团,扩散至合适的基底表面后,沉积出金刚石涂层。

(1)优点 微波等离子体是一种无电极放电的等离子体激发方式,即它产生的等离子体很纯净,可避免电极和反应器壁带来的污染,微波等离子体能量密度及电子温度相当高,可得到很高的原子氢浓度,而且微波放电特别稳定,因此该法沉积获得的金刚石涂层质量相对较高。

(2)缺点 该沉积法突出的缺点是制备效率低,设备价格昂贵,制备成本偏高,不易扩大MPCVD金刚石膜的沉积面积。

1.3 直流电弧等离子体喷射 (DC Arc plasma jet CVD) 制备方法

该制备法是在电路正负两极间通入一定的直流电压,在正负两极间流动的气体被放电击穿,从而点燃电弧。电弧将气体迅速加热至特别高的温度,气体急剧膨胀,从喷口高速喷射出高温的等离子体射流。基底必须通过水来强制冷却,一般放在等离子体炬的下方。通常都将氢气、氩气和甲烷混合作为沉积的原料气体。其中氢气和甲烷是金刚石涂层沉积常用的原料气体,氩气则被用来点燃电弧并维持电弧的放电。

(1)优点

这是一种典型的高速沉积方法,保持着迄今为止的快速沉积速率930 μm/h。等离子体的离化很充分,能提供非常高的原子氢浓度,因此能够兼顾沉积速率和金刚石涂层的质量,被认为是工业化应用前景非常光明的金刚石膜制备技术。

(2)缺点

但是该制备法对于气体和电力的消耗量非常大,导致制备成本高,需通过气体循环和减少电力消耗降低成本,才能在市场上更具竞争力[2]。

三种制造工艺生产的CVD金刚石,质量等级顺序为:微波工艺>直流电弧工艺>热丝工艺,成本则反之。近年以来,随着热丝工艺经过改进,新型热丝工艺生产的CVD金刚石机械性能接近电弧工艺生产的CVD金刚石[3]。

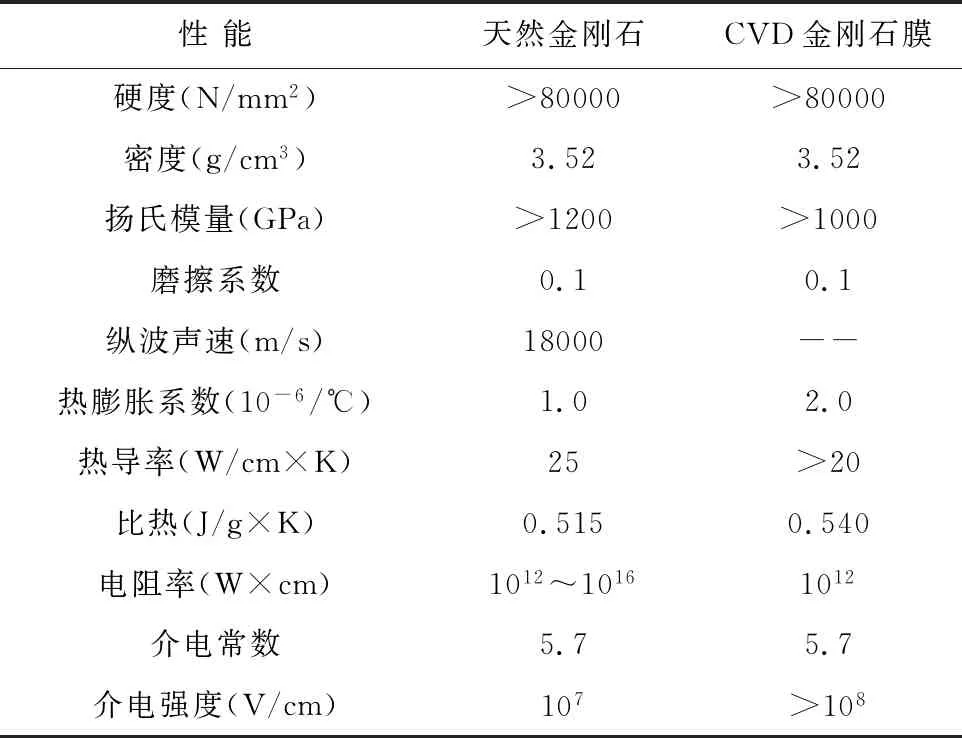

表1 室温下天然金刚石及CVD金刚石膜的主要性能Table 1 Main properties of natural diamond and CVD diamond films at room temperature

2 CVD金刚石在蜗杆磨齿机金刚滚轮中的应用

蜗杆磨齿机作为直齿、斜齿圆柱齿轮的连续展成磨削机床,适用于批量化、专业化的齿轮加工生产。基本过程是使用金刚滚轮修整蜗杆砂轮,再使用蜗杆砂轮磨削齿轮。磨削过程对金刚滚轮的精度、寿命都有较高的要求。

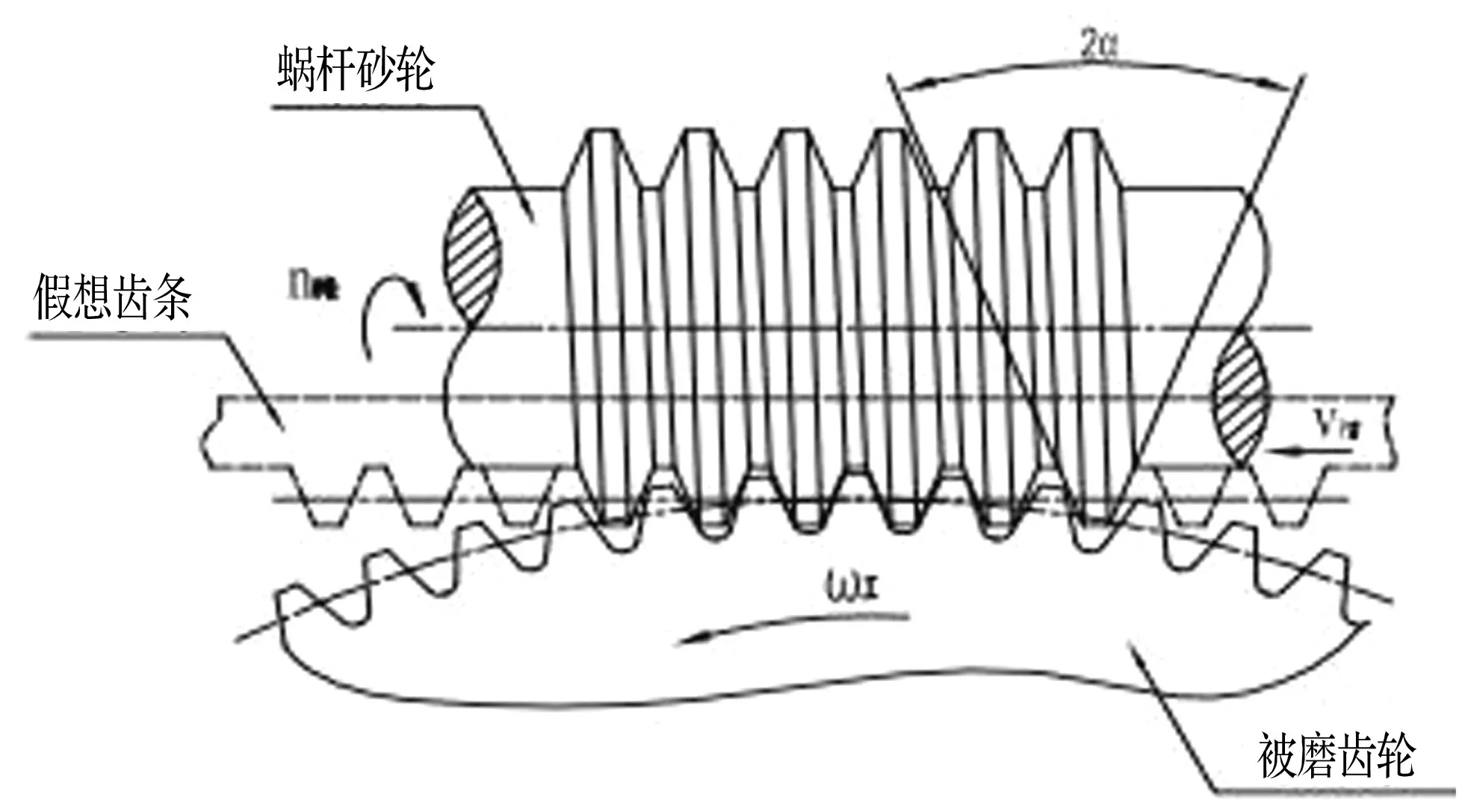

蜗杆砂轮磨齿机磨削齿轮的原理,相当于一对螺旋齿轮的啮合原理。蜗杆砂轮实质上可以看成是一个齿数很少(单头砂轮齿数等于 1)的螺旋齿轮。因为它的齿数少,螺旋角很大并且轮齿很长,可以绕轴线很多圈,所以形成一个渐开线蜗杆,其法向基节等于所磨齿轮的法向基节[4]。蜗杆砂轮与齿轮的啮合,被看作是加工齿轮与蜗杆砂轮沿法向剖面所形成的假想齿条的啮合,如图1所示。

图1 蜗杆砂轮与齿轮的啮合Fig.1 The engagement of worm grinding wheel and gear

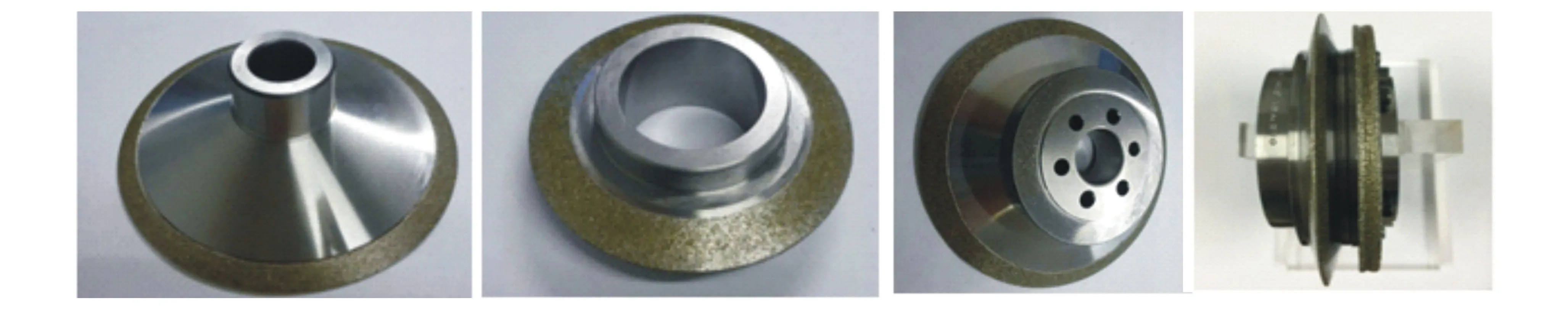

蜗杆砂轮磨齿过程中,砂轮型面不断被磨损,一般由于砂轮磨料种类、结合剂、磨料浓度和被磨齿轮的差异,磨削齿轮十几件到几十件不等,就需要修整蜗杆砂轮。修整蜗杆砂轮需要用蜗杆金刚石滚轮。蜗杆金刚石滚轮是蜗杆磨齿机的核心部件,跟据被磨削齿轮的具体要求,诸如标准渐开线、鼓形齿、倒角齿等,金刚石滚轮需要设计和被加工成相对应的形状。图2所示为常见适用于不同型号磨齿机的金刚石滚轮形状。其外圆部位是滚轮的易损部位,齿轮模数从0.5mm~10mm,滚轮的外圆部位厚度0.35~5mm不等。

图2 蜗杆磨齿机滚轮Fig.2 The roller of worm wheel gear grinding machine

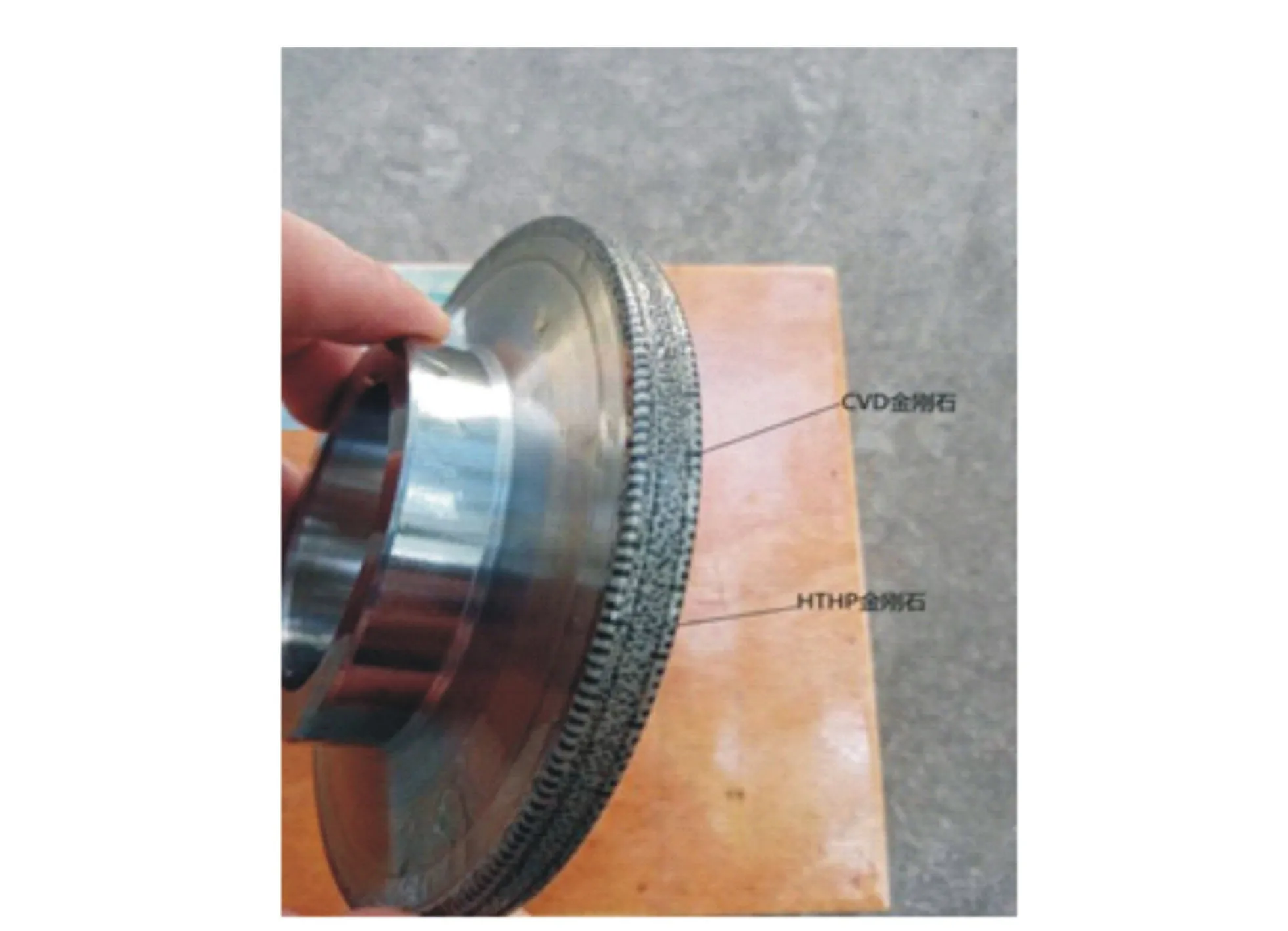

譬如模数为m=0.5mm的标准渐开线圆柱齿轮,其需要的滚轮外圆厚度只有0.35mm,这样的尺寸,对传统的电镀或者烧结工艺金刚石滚轮的使用寿命来说都是巨大的挑战。通过烧结工艺或是电镀工艺把CVD金刚石嵌入并固定于滚轮外圆,则可大大加强滚轮薄弱环节,成倍增加滚轮寿命。现在市场主流的蜗杆砂轮磨齿机用滚轮,都采用尖部(外圆)镶CVD金刚石工艺。图3为蜗杆滚轮镶嵌CVD金刚石的形貌。

图3 镶嵌CVD金刚石的滚轮形貌Fig.3 The shape of roller with CVD diamond

此种滚轮,一般选用直流电弧等离子体喷射CVD和热丝工艺CVD金刚石,微波等离子体CVD金刚石由于价格过于昂贵,在直流电弧等离子体喷射CVD和热丝工艺CVD金刚石能满足滚轮需求的情况下,一般不选用微波等离子体CVD金刚石。CVD金刚石厚度一般从0.5mm~1.2mm不等,根据滚轮的要求激光切割成需要的形状。

镶嵌CVD金刚石和HPHT金刚石相互支撑,使滚轮外圆部位和斜面部位的强度得到了很好的发挥。

3 CVD金刚石在成型磨齿机金刚滚轮中的应用

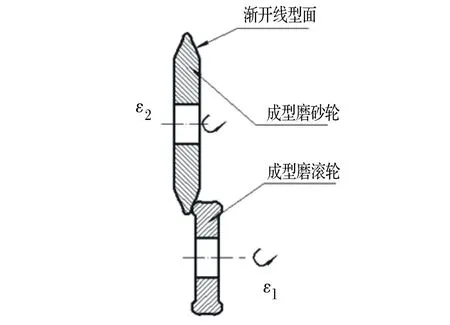

按成形法加工的成形砂轮磨齿机的砂轮由成形砂轮修整器在轴向剖面内修成齿形,砂轮架可作垂直方向进给。被磨齿轮由分度架和尾座支承,通过工作台作纵向往复运动以磨出齿面,每磨一齿后进行分度。在磨斜齿轮的机床上,砂轮可按工件螺旋角转一角度,工件能在往复运动的同时得到附加转动[5]。如机床砂轮架能使砂轮进入内齿轮工件中,便可磨削内齿轮。成形砂轮磨齿机结构简单,效率高,精度可达5级,适用于成批生产,对齿数少(例如少于17个)的齿轮尤为合适

成型磨齿机滚轮一般采用烧结工艺和电镀工艺制造,早年的成型磨齿机滚轮无CVD金刚石加强,边缘(圆弧)部位只有HTHP金刚石颗粒,滚轮使用过程中曲线磨损较快。通过镶嵌CVD金刚石工艺加强后,滚轮曲线保型性大大加强。

图4 成型磨齿机滚轮形状Fig.4 The roller of gear profile grinding machine

图5 成型滚轮修砂轮过程Fig.5 The grinding wheel dressing process with forming roller

4 CVD金刚石在其他滚轮中的应用

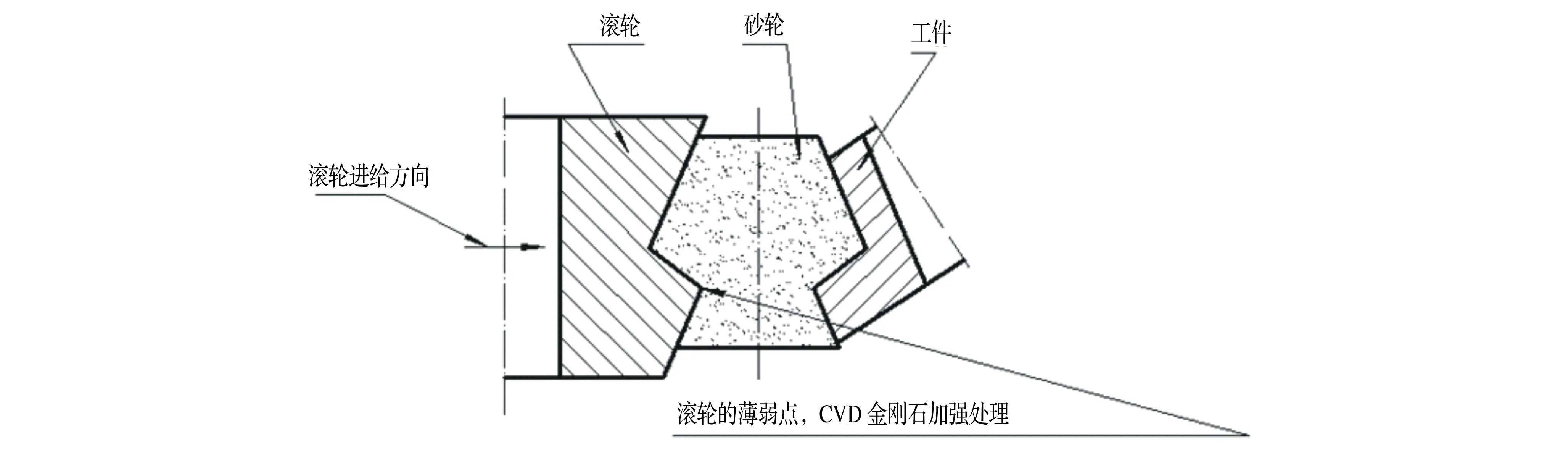

随着成型磨削的迅速发展和成型磨削砂轮的广泛应用,在曲轴、活塞环沟槽、轴承、转向关节、液压阀件等的磨削中得到了广泛使用。为使砂轮型面在使用过程中经常保持原有精度,对修整工具提出了越来越高的要求。以往用单点式修整笔对砂轮进行纵向进给式修整,精度差,效率低[6]。成型金刚石滚轮可以做成与成型磨削砂轮相吻合的复杂型面、小的角度、严格的半径,实现对砂轮的高速高精修整。

成型磨削滚轮在磨削砂轮过程中,尖棱部位是其薄弱点。同样可以采用镶CVD金刚石的工艺来加强,这大大地提高了滚轮的使用寿命。图6所示CVD金刚石应用于成型滚轮,图7为成型滚轮修整过程示意图。

图6 CVD金刚石用于成型滚轮Fig.6 CVD diamond applied in form grinding

图7 成型滚轮修整过程示意图Fig.7 The diagram of form grinding process

5 结论

CVD金刚石在齿轮磨床滚轮中的应用,显示了新材料对机床工具行业巨大的推动作用。提示我们要重视基础材料的研究和应用,不断优化提升超硬工具性能。(1)在蜗杆砂轮磨齿机和成型磨齿机领域,所使用的金刚石滚轮绝大部分要求镶嵌CVD,无论是烧结工艺还是电镀工艺,要求CVD金刚石与滚轮基体有较好的结合力,与HTHP金刚石有较好的匹配,能达到滚轮的最大寿命。鉴于CVD金刚石价格较高,优化CVD金刚石形状设计和数量匹配是CVD使用的重点。(2)在磨齿机之外的其他滚轮应用领域,CVD金刚石也得到了越来越多的应用,对滚轮尖角等薄弱易损部位有很好的强化作用。

在超硬工具领域,CVD金刚石与传统的工艺相结合,以其独特的性能,助力超硬产品走向高端并升级换代发挥着越来越突出的作用。