微型斯特林制冷机回热器的分形表征

李仁智,陈晓屏,孙 皓,李昊岚

(昆明物理研究所,云南 昆明 650223)

0 引言

回热器是回热式低温制冷机中的关键部件,冷热流体工质在其中交变流动,直接与回热器填料进行热交换。根据计算回热器1%的效率损失会引起接近10%的理论制冷量损失,当回热器效率为90%时,理论制冷量损失会达到100%[1],由此可见回热器效率的重要性。因此对回热器的研究是制冷机研究中的一大重点。根据填料填充方式的不同,回热器可分为径向填充(层叠金属丝网式,堆叠金属珠式,金属丝网和金属珠混合式),轴向填充(平行金属丝式,平行金属片式),随机填充3种类型[2],以上3种填充结构都为多孔介质结构。当前对回热器的研究方法主要有实验研究和数值模拟,不管是实验研究方法还是数值模拟方法都未能从微观结构上对回热器进行研究,因此本文采用分形理论对回热器进行表征。

1 分形表征理论基础

多孔介质是指由许多骨架形成大量微小缝隙的物质,丝网填充的回热器是一种典型的多孔介质。回热器中的丝网一般为100 目~500 目,将丝网裁剪后填入回热器外管,形成回热器的基本结构。

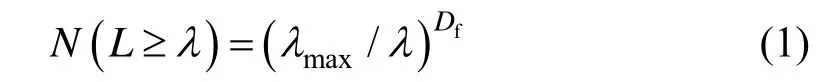

图1为不锈钢网片堆叠的示意图,图2为不锈钢网片和不锈钢毡的显微照片,除图1和图2所示的径向填充回热器填充结构,还有轴向填充、随机填充等填充结构的回热器,这些回热器都是多孔结构。一般实际多孔介质都具有统计自相似的分形特征。已有文献报道[3-5],多孔介质的孔隙大小分布满足分形标度律。多孔介质中孔隙直径大于或等于λ的孔隙数目和大小满足如下分形标度关系[6]:

式中:N为孔隙数目;L为孔隙直径;Df为分形维数;λmax为最大孔隙直径。当λ取最小值λmin时,即可得孔隙总数目为:

需要注意的是自然界和人造材料的分形结构一般是统计自相似的,因此上式的适用范围会在一定的尺度区间内。λmin~λmax内分形维数相同,超出这个区间分形维数可能不同也可能不存在。式(2)即为多孔介质中孔隙数目的分布。

对于精确自相似分形,其分形维数可以直接通过计算得出[7-8]。对于统计自相似分形,因其并不是由数学迭代生成,无法知道其具体结构。通常用其他方法确定分形维数。

实验方法依据分形标度关系得到分形维数,Yu[9]使用分形分析推导得出统计自相似分形多孔介质的分形维数解析表达式:

式中:Φ为多孔介质的孔隙率,Φ=孔隙体积/总体积。

式(3)建立了多孔介质孔隙率,最大最小孔隙和分形维数的关系。该式中的2指的是结构拓扑维数为2,将该式的维度推广,可得:

焦页42号平台是涪陵工区首次“井工厂”同步压裂施工,也是张相权参与的该工区规模最大、设备使用最多、施工工序最复杂的一次超大型施工作业。作为队长,张相权丝毫不敢马虎。那段时间,每天的施工运行都达到饱和状态,每个工具都得详细检查才入井,每个工序都得亲自确认才放心,最轻松的一天睡6小时,最晚的只有不到4小时。

式中:三维空间dE为3,二维空间dE为2,同时也表明若二维空间与三维空间孔隙率相同,最大孔径与最小孔径比也相等,则分形维数相差1。在实际中可通过测定孔隙率和最大最小孔径来得到结构的分形维数。如采用气体吸附法和压汞法[10]。

孔隙率是多孔介质结构固有的参数,对于多孔介质的孔隙,通常可以用实验方法得出。显微分析法是一种粗略的测量分析方法,它用二维平面测量结果近似代替三维空间指标。在这种孔隙率测试方法中,先用显微镜观察出多孔样品截面的总面积和其中包含的孔隙面积,然后直接通过两者比值计算出多孔体的孔隙率。除此之外还有质量-体积计算法,浸泡介质法等[10]。

在分形分析中,可以推导得出孔隙率与微观结构之间关系的表达式[11-12]:

图1 回热器网网片Fig.1Mesh of regenerator

图2 不锈钢网网片(左)和不不锈钢毡(右))Fig.2Stainless steelmesh(left) & stainless steel feelt(right)

方程建立了分形多孔介质分形维数、孔隙率、介质微结构之间的定量关系式。其中L0指研究对象的边长。

基于现有的实验材料与实验条件,拟采用压汞法对回热器孔隙分布进行实验。压汞法的原理为非浸润液体注入多孔介质时,表面张力阻止液体进入孔隙,需额外施加压力才能将液体注入多孔介质孔隙中,施加的压力等于毛细压力[13]。由于不同孔隙大小产生的毛细压力不同,因此可以建立外加压力和孔隙大小的关系。汞进入孔隙所需压力取决于汞的表面张力、接触角和孔径,测试不同压力下进入多孔试样中汞的体积量,就可以计算出相应压力下大于某个半径值的孔隙的体积,从而计算出多孔介质的孔隙尺寸分布和比表面积[10]。

2 分形压汞实验

本次压汞实验使用Quantachrome公司POREMASTER 系列压汞仪,实验压汞仪如图3。该压汞仪含低压和高压站口2个,低压范围1.5~350 kPa,高压范围140kPa~420Mpa,可测量直径为0.0035~400μm 范围内变化的孔容。该压汞仪测试原理如图4,将待测样品放入样品管中,随着压力提高汞液体会逐渐进入到样品孔隙中,图中横轴为汞液体压力,纵轴为进入孔隙的体积,由此可以绘制出原始的体积-压力曲线,由该曲线可以进一步分析得出其他孔隙参数。

本次实验采用的样品为不锈钢丝网填充的回热器,5个样品填充参数如表1所示。

对以上5个样品进行压汞测试,初始压力-体积曲线实验结果如图5所示,其中横坐标为压力,纵坐标为体积。

图3 压压汞仪Fig.3 Mercurry porosimeter

3 回热器分形形特征分析析

Washburn方程描述了将液态汞压入特定直径的孔所需要的压力,方程如下:

式中:P为压力;D为孔隙直径;θ为汞和孔隙壁面的接触角,在本次测试中为140°;γ为汞的表面张力,取0.48N/m。

根据式(5)以及实验测得的体积-压力关系,即可得出样品的孔隙分布与孔隙率等参数。

图4 压汞仪测试试流程Fig.4 Merccury porosimeteer test process

表1 实验样品参参数Table1 Sample paraameters

图5 5个样样品的孔隙体积积-压力曲线Fig.5 Voluume vs.pressuree of 5 samples

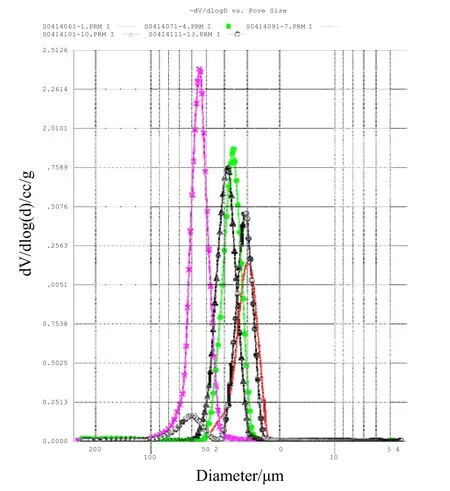

图6即为5个样品的孔隙分布情况,其中横坐标为孔隙直径,纵坐标为体积对直径对数的微分。由该图可以看出对于使用220目~500目网片填充的回热器其孔径分布在20~100μm 之间,在多孔介质分类中属于大孔[14]。样品1#、4#、7#目数分别为500、420和220目,目数逐渐减小同时由图中可以看出孔径分布逐渐增大,与实际经验相符。其中1#样品500目孔径为20~60μm,4#样品420目孔径为20~50μm,7#样品220目孔径为40~100μm。同时可以看出由于目数的减少样品孔隙率逐渐升高。10#样品目数也为420目,但质量相较于4#样品较小,两个样品孔径分布大致相同。13#样品为500目相较于其他样品不同在于使用机器填充,孔径分布与手工填充大致相同,但出现了小部分50~100 μm 孔径,考虑该部分孔隙是由于填充过程中不均匀造成的。同时由图6孔隙分布情况可以看出,除13#样品外,其余样品均为出现孔隙分布分段情况,最大、最小孔之间为连续分布。

图6 样品体积-孔径分布情况Fig.6 -dV/dlog(d) vs.pore size

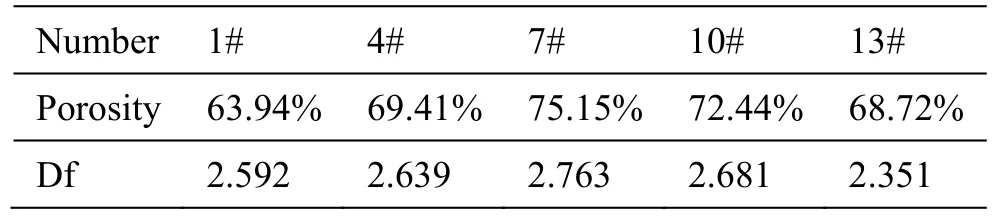

5个样品孔隙率如表2。

表2 样品孔隙率及分形维数Table2 Porosity & Df

样品1#、4#、7#目数逐渐减小,同时由表中可以看出孔隙率逐渐增大。1#与13#目数都为500 目,但13#比1#孔隙率高5%,机填相对于手工填充孔隙率更大。4#与10#样品网片目数都为420 目,但孔隙率有一定差别,可以看出由手工填充的网片因填充工艺限制会造成孔隙率变化。

根据式(4)可对5个回热器样品进行分形维数计算,计算结果见表2。

由表2可知,1#、4#、7#、10#、13#四个样品分形维数在2~3之间,且随着网片目数的减小分形维数增大,主要是由于试样孔隙率的增加。13#样品分形维数计算得2.351,结合13#样品的孔隙分布情况,推测是由于样品制备过程中压力不均匀,导致出现两段孔隙分布,使得后续计算结果出现误差。由式(4)可知随着孔隙率增加分形维数会增大,同时最大、最小孔径之差增大会导致分形维数增大。

4 结论

1)通过对回热器进行压汞实验,得到回热器中不同孔径的孔隙体积分数分布情况,得出回热器中孔隙尺寸为大孔,以及不同目数网片填充得到的孔隙率为60%~75%之间。

2)根据多孔介质分形维数的计算模型,得出回热器分形维数数值在2和3之间,说明回热器具有分形特征,相比其他具有分形结构特征的多孔介质,不锈钢网片填充的回热器内部结构较为均匀,且最大、最小孔隙差值较小,并未出现孔隙分布分段的现象。