新型热铸铜覆钢复合金属材料在变电站接地系统中的应用研究*

李扬森 张成炜 柳 松 王鹏飞

(1.国网福建省电力有限公司 福州 350003;2.国网福建省电力有限公司经济技术研究院 福州 350012;3.中国电建集团福建省电力勘测设计院有限公司 福州 350003)

1 引言

一个良好稳定的防雷接地系统,是变电站安全运行的基本保证,是确保运维人员人身安全和设备可靠运行的重要措施[1]。随着经济建设的迅猛发展,我国电网的规模和容量不断增加,电气设备的短路电流水平亦不断提高,人们对电网的安全稳定运行要求也越来越高[2-5]。据不完全统计,我国电网因接地系统缺陷问题引起的安全事故屡屡发生,每次电力安全事故造成的直接经济损失高达数十万至数百万元[6],由此造成的用户停电甚至会导致石油、化工等特殊行业的安全事故连锁扩散,所带来的间接经济损失更大,难以用金钱来衡量。

变电站的防雷接地系统是结合防雷接地、工作接地和保护接地为一体的有机整体,其主要功能首先是保证电气设备发生故障时运行人员的人身安全,其次是保证重要电气设备本体的安全可靠运行,避免不必要的经济损失。当变电站遭受雷击或主要设备发生短路接地时,极大的雷电流或不平衡的短路电流经过接地系统进入大地,将会在接地系统上引起地电位升高和不均衡电位分布;雷电流和短路电流经常是kA 级别甚至更高,往往会短时间内将变电站接地网电位拉升至10 kV 以上[7-8];如果变电站接地系统设计不合理或者因土壤腐蚀等原因产生缺陷,就会导致接地网局部电位差值超过安全阈值,变电站站内的接触电势和跨步电势就会超过规范要求的最大允许值,严重威胁着运维人员的人身安全。变电站的电气设备外壳均与地网紧密相连,因雷电流或不平衡短路电流引起的地电位拉升,瞬时加在电气设备上,可能会发生反击,设备的绝缘可能因此遭到破坏,严重威胁着设备的安全运行;如果瞬时的高电压进入二次控制室,可能使变电站的控制设备甚至整个监控系统发生故障或功能性紊乱,从而造成设备误动或拒动等情况而扩大事故范围,严重威胁着整个电网的安全稳定运行[9-12]。

变电站的接地系统为电网提供有效的长久零点电位,不仅可以防治故障电流引起的危害,还可以有效地消除雷电流以及其他有害电流对人身和设备造成的伤害和干扰。因此,电力系统的安全有效接地是保障运维人员安全,维护电网安全可靠运行的重要措施[13-14]。

2 国内外接地材料研究现状

国外针对于变电站的接地系统材料选择等方面的研究较早,前苏联曾针对于变电站不锈钢接地材料的应用及其防腐措施进行了相关的研究,并形成了接地材料的选择及防腐措施等技术标准;美国、日本和一些欧洲发达国家常使用铜材作为变电站的接地材料,主要是考虑到铜材良好的耐腐蚀性和热稳定性,可以延长变电站接地系统使用寿命的目的[15]。近些年来,随着国外广大学者对接地材料研究的不断深入,铜覆钢接地材料应运而生,凭借其超高的性价比得到越来越广泛的应用。欧美的一些发达国家普遍将铜覆钢材料作为垂直接地体,应用在发电厂、变电站等接地系统中,并取得不错的接地效果。

我国从20 世纪50 年代开始将钢材作为接地材料,主要是由于市场上铜材短缺,且多数用于国防建设,而钢材较为普遍,市场供应充足,一次性投入低。但多年的实践证明,钢材作为变电站的地网导体长埋地下,经过热镀锌或其他防腐措施处理后,在土壤的长期腐蚀作用下,也会经常出现断裂、电气性能被破坏的情况,导致变电站后期的维护非常困难。随着我国经济的快速发展,越来越多的重大工程采用铜材作为接地网材料,但由于铜材的价格昂贵,且电力工程建设中更多考虑的是一次性投资,我国中小型的变电站工程还多数采用热镀锌钢作为接地材料[16]。2000 年以后,铜覆钢作为接地材料慢慢被业界认可并得到不断的尝试和应用;但由于国内对此方面的研究不够充足,且相关制约的规范及标准未形成,导致铜覆钢材料质量参差不齐,铜层脱落、厚度不足、加速腐蚀等问题时常发生,严重威胁着变电站的安全可靠运行[17]。目前国内变电站接地网材料主要还是热镀锌钢和纯铜材料两种,同时铜覆钢等新材料的研究还在继续。

3 热铸铜覆钢复合金属在接地系统中的应用

3.1 接地系统基本要求

通过翻阅国内外大量相关文献,结合多个实际项目的设计经验,对我国系统内的变电站接地材料进行分析研究,发现国内变电站接地材料主要采用热镀锌钢材和纯铜两种,选择的主要依据是根据变电站的布置形式及所在地的土壤PH 值来确定。热镀锌扁钢主要用于PH<7 的偏酸性土壤环境或户外布置的变电站,主要考虑镀锌层在偏酸性土壤中对钢材的保护作用,一次性投入小,后期更换方便等特点;纯铜主要用于PH 值≥7 的偏碱性土壤环境或户内布置的变电站,主要是考虑铜材在偏碱性环境中的耐腐蚀性,后期免维护等特点,但相对投资大。

根据国家电网公司基建部关于输变电工程使用寿命等相关会议和文件要求,变电站主要建(构)筑物的使用寿命须达到60 年以上,主要电气一次设备的使用寿命须达到40 年以上[18]。对于电力系统的接地装置,使用寿命宜在50 年以上。这就要求对接地导体材料的选择需要考虑腐蚀情况来判断和计算使用寿命。针对于有接地装置的电力系统,其主接地网的使用寿命宜大于等于电力系统本身的使用寿命[19]。

综上所述,接地系统应具备以下三个基本条件:①良好的过流能力;② 长久的使用寿命;③较高的经济特性。一个良好的变电站接地系统,只有在这三个基本条件中相互取舍,达到一个有机的平衡,才能保证变电站的长期、可靠、稳定运行。

3.2 普通铜覆钢材料的局限性

前文提到2000 年以后,业界曾尝试采用铜覆钢作为变电站接地材料,但由于当时的时代背景及技术水平,铜覆钢并未得到广泛应用。经过大量的调查及研究,通过与相关技术厂家及石油、化工等其他行业专家沟通调查发现,早期普通铜覆钢大多是冷镀铜覆钢,受加工工艺的限制,镀铜层厚度难以控制且不均匀,局部镀铜层被破坏后加剧腐蚀[20]。

冷镀工艺是早期铜覆钢材料未得到广泛使用的一个重要原因。

硫酸铜溶液经过电解将铜还原为铜单质附着在钢芯表面,工艺在溶液里实现。钢芯在硫酸铜溶液里被完全浸泡,在表层吸附溶液里的固态物质。在冷镀过程中,会形成固态的硫酸铜(CuSO4)和硫酸铜晶体(CuSO45H2O)以及其他相关杂质比如水分子(H2O)等,在铜和钢之间附着。H2O 的沸点为100 ℃,CuSO4的沸点 650 ℃,CuSO45H2O 的熔点为110 ℃,沸点为330 ℃,分解点为45~252 ℃(分解出气态水分子)。

当冷镀铜导体温度达到330 ℃时,内部大部分杂质会气化,在铜钢结合处造成气泡,严重时会在表面铜层产生裂纹而直接暴露钢芯。

当变电站发生故障或遭到雷击时,冷镀铜覆钢接地材料通过非常大的故障电流或雷电流,导体本身发热而产生大量的气泡,通过故障电流的电镀铜覆钢表层往往会产生裂纹等缺陷。国家关于铜覆钢镀铜层厚度要求较低,铜层厚度≥0.254 mm 即可,各个生产厂家的镀铜工艺参差不齐等多种原因导致了铜覆钢材料在电力系统未得到广泛应用。

3.3 新型热铸铜覆钢复合金属新材料

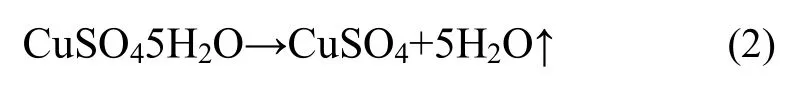

在接地材料的发展过程中,国内已有部分公司对热铸铜覆钢接地导体材料进行了相关的研究,由于前文所述的加工工艺等原因,一些技术性问题未得到根本解决,暂未得到广泛应用。本文提出一种新型的热铸铜覆钢复合金属材料,具有非常好的耐腐蚀性能,可以应用于各类环境的接地系统中,具体的制作工艺流程如图1 所示。原材料钢丝经过除锈、校直、车削、精磨抛光等工艺处理,在高于1 150 ℃的高温无氧环境下,将液态铜通过独特热熔连铸技术铸在钢芯上,形成表层为铜、内芯为钢的无氧铜覆钢导体;无氧铜覆钢自然冷却后,再通过独特的冷轧/拉拔工艺,形成铜层厚度均匀可控的热铸铜覆钢复合金属材料。铜覆钢经过独特的高温热铸工艺,铜与钢接触面已形成兼具铜和钢良好性能的合金,具有良好的耐腐蚀性能和导电性能。根据铜层的腐蚀速率计算,覆铜层厚度为0.8 mm 的铜覆钢接地材料,使用寿命可以达到50 年以上[21-22]。

图1 热铸铜覆钢接地材料工艺流程图

铜覆钢接地材料为国标规范推荐使用接地材料,而新型热铸铜覆钢接地导体更是将铜覆钢接地材料性能提高至极优,杜绝了早期铜覆钢由于生产工艺原因造成的使用寿命和使用场合的限制,将接地系统使用寿命和一次投资做到了非常好的有机平衡,实现了极佳的性价比。新型热铸铜覆钢接地材料,生产过程中经历过1 150 ℃以上高温,生产温度超过纯铜接地材料Tm值规定的900 ℃,不会在以后应用中由于大故障电流造成地网高温而产生气泡及裂纹损害。新型热铸铜覆钢经过高温退火,其钢芯的柔软度增加明显,大大降低了敷设难度,焊接工艺采用放热熔接,技术成熟,极大地提高了施工效率。

铜层厚度可达0.8 mm 或更高,远超国标标准,满足国网基建部对于铜覆钢接地材料铜层厚度不小于0.8 mm 的要求。热铸工艺,铜层和钢芯完美结合。本文提出的新型热铸铜覆钢复合金属材料的铜层厚度远高于其他铜覆钢材料,导电率远超过其他产品,使用性能在接地工艺中接近于纯铜产品,而价格却远低于纯铜,成品图如图2 所示。试验和实践证明,使用热铸铜覆钢接地材料作为接地系统的主材,使用寿命和使用性能均能满足接地系统要求。

图2 热铸铜覆钢接地材料成品图

4 全寿命分析

以福建漳州地区已投入运行的一座沿海220 kV 变电站接地系统水平接地网为例,在变电站全寿命周期50 年内,分别对纯铜、热铸铜覆钢以及热镀锌钢材进行对比分析。

4.1 设计输入

根据GB/T 50065—2011《交流电气装置的接地设计规范》对接地导体热稳定校验计算[23-24]

式中Sg——接地体的最小截面,mm2;

Ig——流过接地体的短路电流稳定值,A;

te——短路的等效持续时间,s;

c——接地材料的热稳定系数。

其中,Ig=40 kA,te=0.42 s,c:铜(c)=210,热铸铜覆钢(c)=179,热镀锌钢(c)=70,地网面积为110 m×70 m,网格间距为10 m,即12 m×8 m 网格。

根据以上数据,计算出220 kV 接地引下线的最小截面Sg(220),主接地网水平接地极最小截面取Sg=0.75Sg(220),即Sg(铜)=93 mm2,Sg(热铸铜覆钢)=108 mm2,Sg(热镀锌钢)=278 mm2,考虑50 年腐蚀影响,故本变电站的主接地网水平接地极可以选取120 mm2铜绞线、直径14 mm,铜层厚度为0.8 mm 的热铸铜覆钢和50×8 热镀锌扁钢。

4.2 经济性能分析

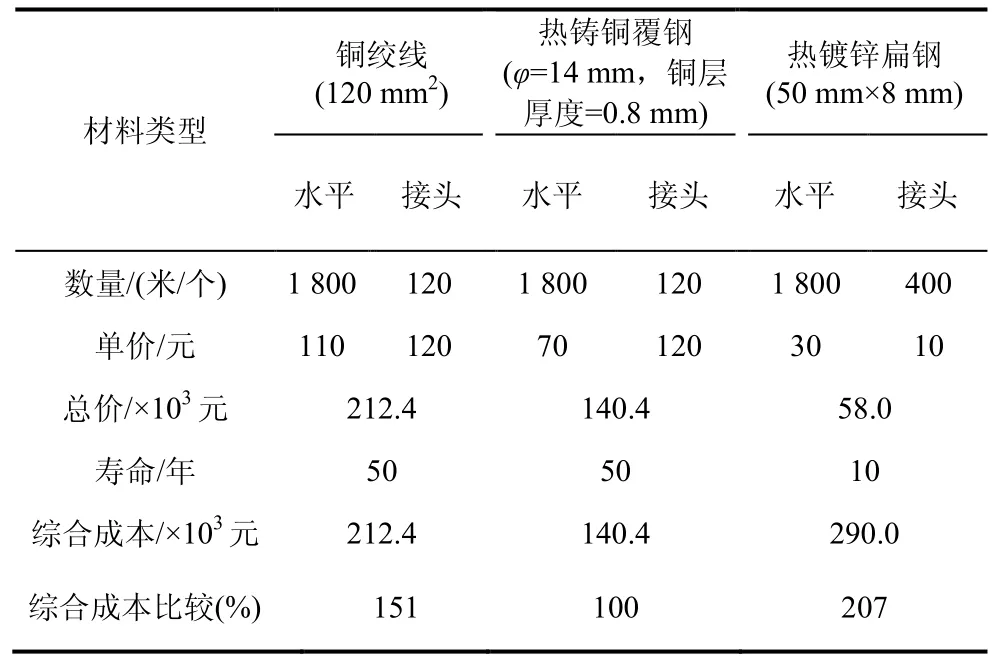

根据设计输入数据,分别以三种接地材料作为变电站主接地网水平接地极,垂直接地极采用相同材料,以《电力建设工程建设概算定额》(2018 年版)中材料价格为依据,变电站的接地引下线、垂直接地极、施工等费用不记列,形成接地材料经济性能比较表,如表1 所示。

表1 接地材料经济性能比较表

4.3 全寿命分析

以变电站全寿命50 年为期,对纯铜、热铸铜覆钢以及热镀锌钢材三种接地材料在变电站全寿命周期内进行综合经济性能分析。热铸铜覆钢和纯铜材料具有较好的耐腐蚀性能,使用寿命满足变电站全寿命周期要求,使用期间无需更换,纯铜材料价格为铜覆钢材料的1.5 倍左右,综合比较热铸铜覆钢材料经济性能最高,纯铜材料次之;热镀锌扁钢一次性投资最低,但其耐腐蚀性能最差,每10 年左右时间就会因腐蚀等问题需要更换一次,仅考虑材料费用,热镀锌钢材在变电站全寿命周期内的投入就为热铸铜覆钢材料的2.1 倍左右,如果考虑接地网改造期间的地面及道路开挖及恢复,材料的焊接及施工费用,热镀锌钢材与热铸铜覆钢材料的经济性能差距还会进一步加大,故相对于其他两种接地材料,热镀锌扁钢的综合经济性能最差。

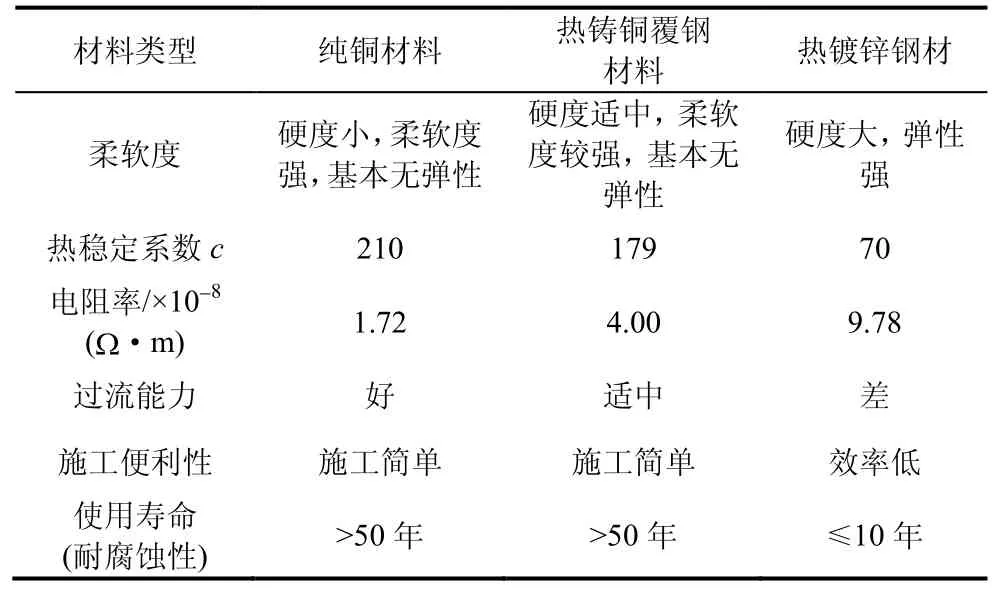

通过查阅纯铜、热铸铜覆钢和热镀锌的性能参数,从柔软度、热稳定、过流能力、耐腐蚀性、施工便利性和耐腐蚀性能等几个重要方面对三种接地材料的使用性能进行分析,如表2 所示。

表2 接地材料使用性能对比

通过对三种材料的使用性能对比分析,热铸铜覆钢材料充分发挥了合金的优越性,不仅具有纯铜材料相似的热稳定性能、过流能力和耐腐蚀性能,还具有良好的硬度和柔软度,更有利于施工,相信在以后的接地系统中会得到更加广泛的应用。

5 结论

本文研究了变电站接地系统的原理及其重要性,针对国内外接地系统材料选择进行分析,提出一种新型热铸铜覆钢复合金属材料;在高于1 150 ℃的高温状态下,将液态铜通过独特的热铸工艺铸在钢芯上,形成表层为铜内芯为钢材的铜覆钢接地导体;经过特殊的热铸工艺处理,新型铜覆钢复合金属材料作为接地材料具有以下优势:①优越的热稳定性能;② 良好的过流能力;③优秀的耐腐蚀性能;④ 超高的经济性能;⑤ 极好的硬度和柔软度平衡。

以福建漳州地区220 kV 变电站接地工程为载体,从使用性能、全寿命周期及施工难易程度的角度论证了热铸铜覆钢复合金属材料的优越性;随着新技术的发展及加工工艺水平的提高,0.8 mm 及以上铜层厚度的热铸铜覆钢复合金属材料凭借其超高的经济性能和优质的使用性能,必将广泛地应用于输变电工程及其他领域接地系统工程中。