综采工作面三机智能化应用研究

白新华

(吕梁学院 矿业工程系,山西 离石 033001)

能源是社会文明进步的基础和动力源泉,煤炭资源仍然是我国的主要能源,在长久一段时期仍将占主导地位。煤炭能源智能、安全、高效开发与低碳清洁利用是实现我国煤炭工业高质量发展的核心技术支撑。近年来,随着信息化、工业化技术的快速发展,以云计算、大数据、人工智能等为代表的的物联网和大数据分析技术在采矿领域中获得了长足的应用和发展;推动了煤炭产业向技术密集型转变,煤矿井下智能5G工作面,智能化无人工作面等先进技术在煤矿开采工程领域逐步得到推广和应用。在煤炭生产的各环节中,综采工作面是所有生产环节中关键,对上承接灾害治理、工作面准备等上游环节,其本身承载煤炭采落和运输环节,对下衔接采空区、矿井后期管理等环节。综采工作面生产中存在采煤机、液压支架及刮板输送机三种主要采煤机械,即通常综采工作面“三机”配套、衔接、运行是保证煤矿绿色、安全和高效发展的重要因素之一。王国法等从政策层面上对智能工作面规划做出了顶层设计,张建国等从综采工作面智能化应用层面上作出了有益地探索,广大科研工作者在一定程度上为智能化综采工作面发展提供了理论支撑和技术支持[1-7],也是响应“自动化减人,智能化无人,少人则安,无人则安”生产理念,为实现煤矿安全生产提供了有力保证[8-11]。为此,本文基于典型综采工作面采煤机、刮板输送机及液压支架,“三机”配套、衔接和运行,进行智能化应用,希望对智能化综采工作面建设进行有益地尝试。

表1 工作面回采参数

1 试验工作面概况

试验矿井位于山西省西部吕梁煤炭区内,高瓦斯矿井,瓦斯绝对涌出量为8.94 m3/min,相对涌出量为4.72 m3/t,瓦斯含量小、瓦斯压力低,井田内主采煤层煤尘有爆炸性和无自然发火倾向性;水文地质条件简单,试验工作面开采+830 m水平,工作面地表+1 085~+1 155 m,平均埋深300 m,无冲击地压倾向性。试验工作面采用走向长壁式采煤方法,综合机械化采煤工艺,全部垮落法管理顶板,较好的瓦斯地质条件为矿井综采工作面提供了条件,综采工作面基本情况如表1所示。

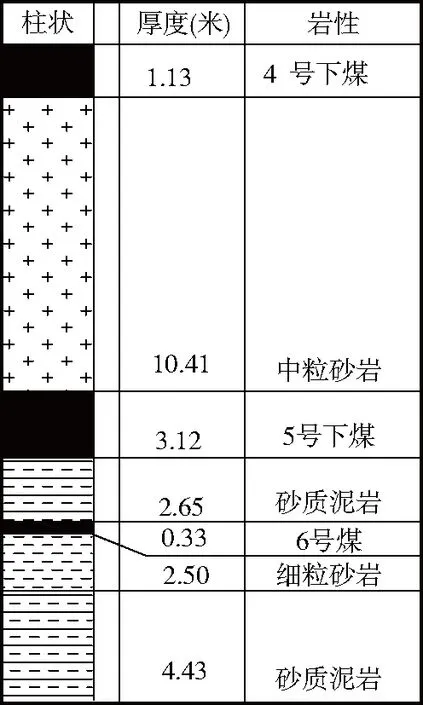

图1 综采工作面煤层柱状图

试验工作面主采5#煤层,位于山西组下部,条痕为黑色,玻璃光泽,硬度为1.2,有一定韧性,参差状、阶梯状断口。工作面范围内煤体结构较稳定,局部含有夹矸,夹矸总厚度为0.25 m,煤层厚度较稳定,平均厚度3.3 m;由试验工作面巷道掘进期间揭露的地质情况推测可知,该工作面整体为一东高西低的单斜构造,煤层产状变化较小,断层较少,推测无陷落柱,无冲刷、风氧化等现象,不受岩浆岩等影响,工作面地质构造条件简单。试验工作面顶底板情况,直接顶为砂质泥岩,厚6.8 m左右,灰色砂岩长石分化成褐色斑点;老顶为中粒砂岩,厚3.6 m,深灰色砂质泥岩含大量的根化石;直接底为砂质泥岩,厚2.6 m,灰色砂质泥岩,含大量粘土质和根化石;老底为灰褐色细砂岩,厚2.8 m;6#煤层不稳定,局部出现在煤层底部,如图1所示。

2 综采工作面三机配套

表2 综采工作面设备

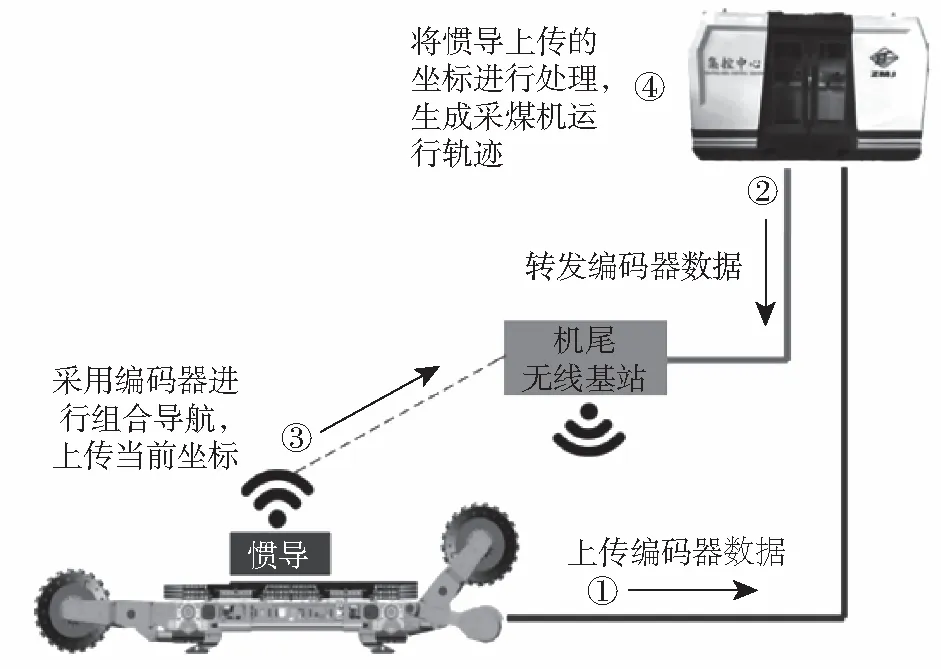

图3 采煤工作面惯导测量系统

综采工作面三机装备配套大系统方面要遵循一定的原则来实现相互配合、协同,主要包括系统生产能力、工作性能、几何尺寸、系统寿命等方面的配套要求,主要内容由采煤机破落煤能力要大于工作面的设计要求生产能力,即要求采煤机能力有富余;同样刮板输送机能力要有富余,以免破落的煤炭堆积,即能运得出。两两之间的子系统同样需要相互配合,采煤机与刮板输送机子系统:刮板输送机中部运输槽要与采煤机底托架、滑靴等结构配套,输送机机头、机尾结构应保证采煤机割透、处理好机头机尾特殊区域的三角煤。刮板输送机与液压支架子系统:液压支架每节溜槽的长度应等于液压支架中心距。采煤机与液压支架子系统:采煤机的最大采高应小于液压支架的最大支撑高度,采煤机的牵引速度应小于液压支架的移架速度;截深应小于液压支架的移架步距。“三机”相互配合、相互制约、相互协调,最终实现系统最优性能。依据基本原则进行设备的选型配套,试验工作面设备如表2所示,整体系统连接如图2所示。

支架电液控控制系统实现包含控制器、驱动器、电源、耦合器、红外接收器等控制;视频和支架姿态监控系统实现综采工作面视频和关键设备的视频监控;井下集控中心实现综采工作面各设备的控制与信号传输,与地面集控中心进行连接,承上启下;web端和手机终端App智能矿山软件实现可视化、远程信息快速、便捷获取。

3 综采工作面三机智能化

3.1 采煤机智能化

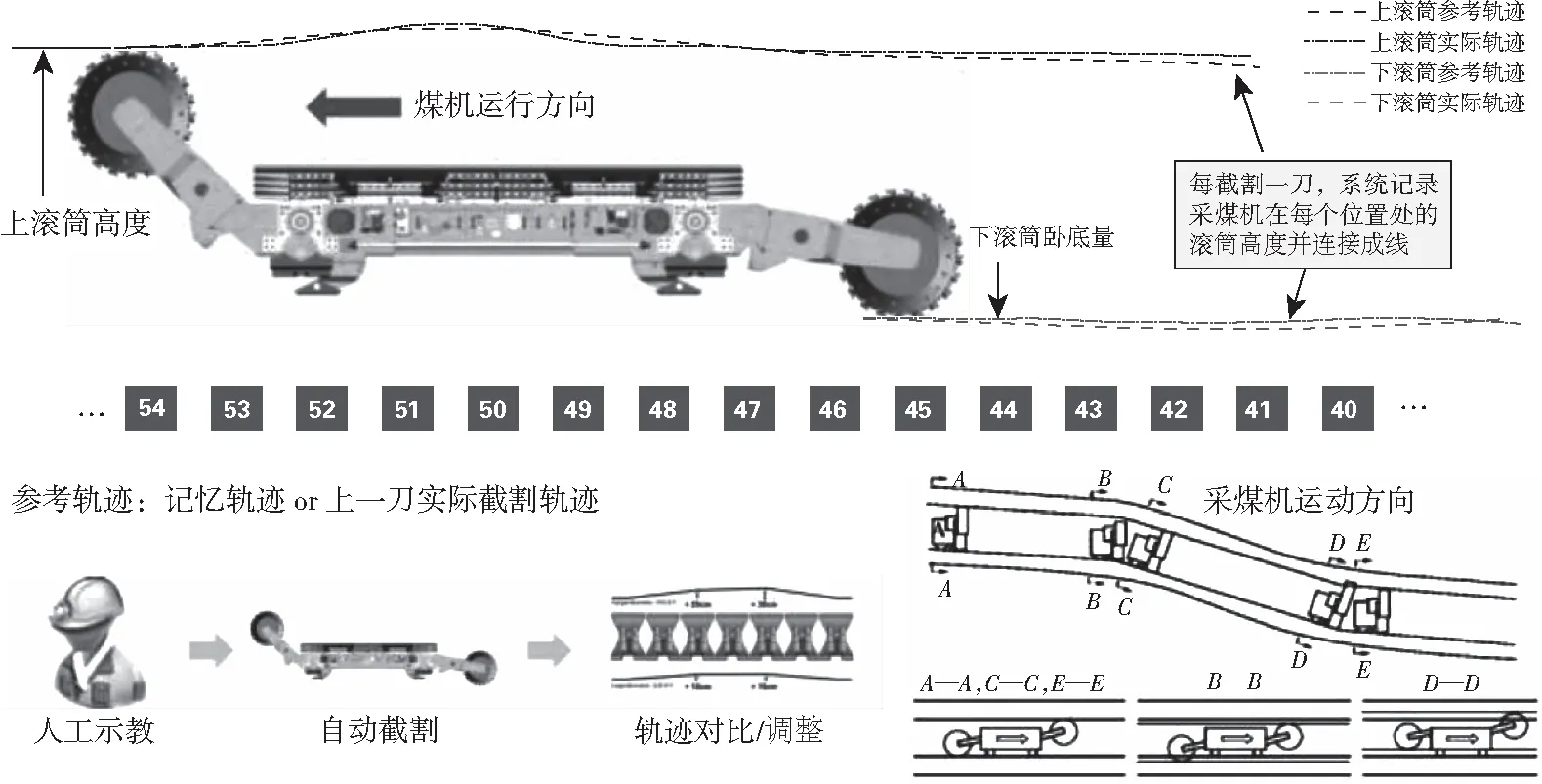

将航天惯导系统技术应用于采煤机上,监测数据通过环网传输至集控中心,经中央处理器换算为综采设备能识别的动作指令,实现自动精准推溜、拉移支架及一键启停功能,使“三直一平”管理精度大幅度提高。基于贯导系统[12]、摇臂倾角传感器、摇臂震动传感器和采煤机电控参数所确定的采煤机运行姿态,实现采煤机的记忆截齿割煤[13-14],并通过瓦斯浓度、采煤机负载、运输系统负载等环境因素进行实时监控,自行适应调整采煤机的运行、割煤速度,如图4所示。

图4 采煤机智能割煤示意

采煤机割煤过程采用记忆截割为主,人工干预为辅的模式,采煤机运行过程中特殊工况下需要进行适度人工干预和调节,取代了以往全程对采煤机盯防、旁站式的工作方式,减轻了采煤机司机等人员的工作强度。

3.2 液压支架智能化

图5 智能液压支架

新型智能化液压支架配套了多种感应探头,包括不限于监测顶板压力、护帮推力、推移刮板输送机推力等参数的位移传感器、压力传感器和各种红外接收器,如图5所示。

液压支架配备推移专用双速控制阀,当支架完成自动移架后,使用推移双速控制阀慢速推移千斤顶,消除销孔间隙,使推移千斤顶与刮板输送机溜槽充分接触,避免了移架距离不统一、不充分,多次支架工作后出现较大的推移误差,导致工作面弯曲现象。双速控制阀的使用消除了支撑力不一致形成的推移支架长短不一的情况,保证了工作面的平直度。根据工作面实际运用效果推算,可以将刮板输送机推移控制精度提高50%以上,提升到了厘米级精度。

根据液压支架每架红外传感器定位采煤机位置,传输数据至集控中心分析,再反馈到支架控制模块,自动跟机、移架、推溜、护帮和喷雾。

自动补压升架功能根据工作面不同的地质条件,结合综采工作面实时动态,自动升、降液压系统的压力,实现支架的升降和调整,解放支架工,不再需要人工干预,技术上彻底实现采煤工作面少人、无人。

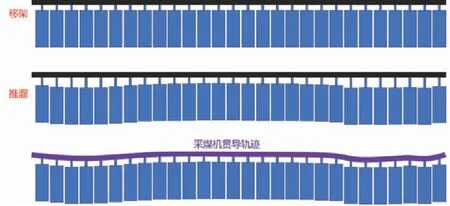

图6 惯导推移调直模式

3.3 刮板输送机智能化

输送机通过联动采煤机上安装的探头和感知设备,通过集控中心大数据分析、判识,判别采煤机的位置状态,结合液压支架的状态,实现智能化推移,做到推溜、拉架精确控制,实现采煤工作面惯导动作[15-16],完成对综采工作面的有序、高效调直,如图6所示。

通过采煤机上安装的位置编码器和高精度惯性导装置,生成刮板运输机位置曲线,通过支架定点无线基站接收惯导信号,上传至集控中心后台分析,集控中心根据刮板运输机位置曲线与支架当前推移行程值,计算出推移顶驱下一行程,控制推移千斤顶推移工作面刮板输送机的溜槽,使工作面刮板输送机达到直线度要求。将回馈信号分析并联动采面支架动作,在接下来若干次移架推溜循环中,自行调整动作幅度,电液控制系统通过高精度行程传感器,实现推溜、拉架精确控制,完成对工作面的调直。

调直系统作为当前煤炭行业领先的国产高精度惯性导航与工作面调直技术,相比国外LASC系统而言,一定程度上填补了刮板输送机整体平直度难调整、难验收、难定量、难考察的技术空白。

3.4 三机智能化

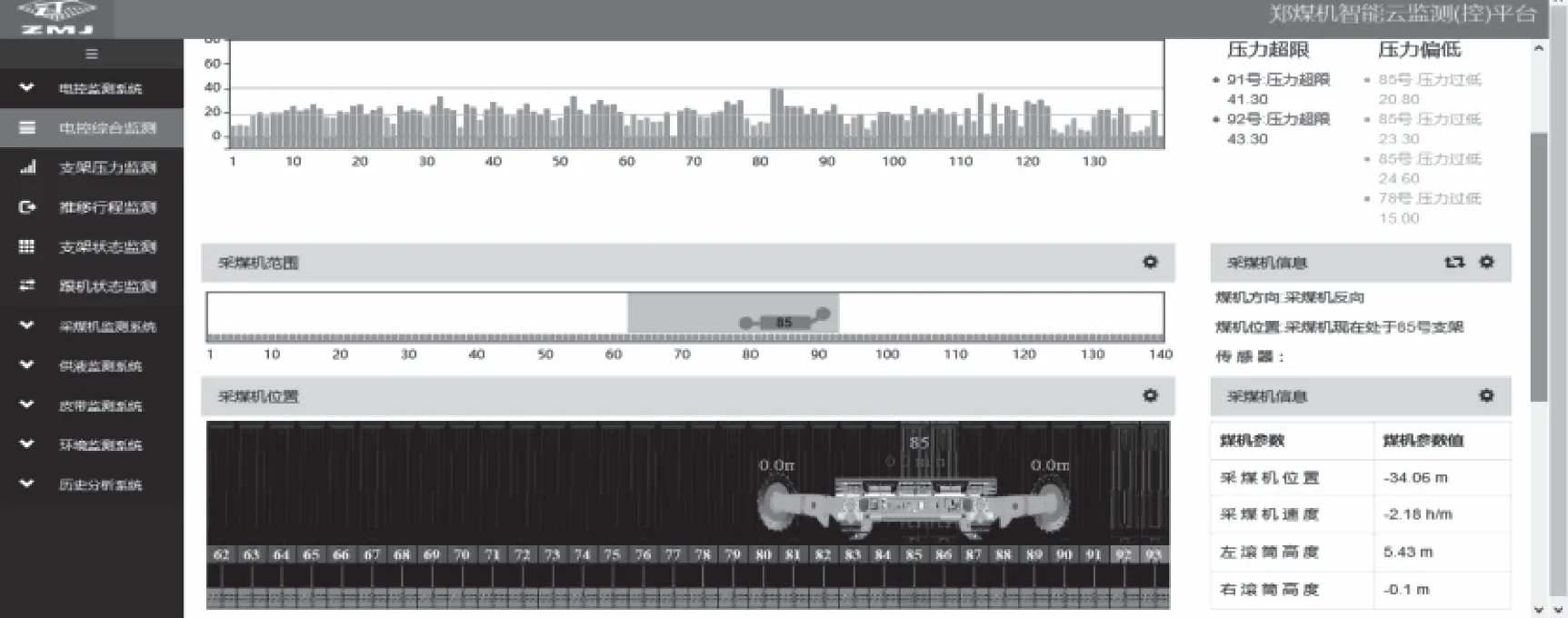

图7 Web端监控系统界面

基于采煤机智能化、液压支架智能化和刮板输送机智能化的大系统整合,将液压支架自动跟机移架、智能补压升架、采煤机记忆割煤、刮板输送机调直等核心功能有机集成,功能互补,协调优化,实现综采工作面常规“三机配套”向“三机智能化”迈出了关键一步。同时数据Web端、手机移动端APP查看综采工作面各类设备集控参数,工作人员快速、快捷实现远程云平台监测、监控综采工作面设备,如图7所示。

4 三机智能化应用实践与建议

在综采工作面“三机智能化”运行期间,显示出了系统有序性、协调性和整体性。试验综采工作面由原来人员26人,减员到12人;同时为试验综采工作面整体配套人员130人,减员到55人,实现了显著的减员提效,减员率50%以上;对应回风系统不再需要人员进行巡检,实现了特殊区域的核心安全;综采工作面采煤机、液压支架和刮板输送机整体系统和单机故障导致的工作面停产时间大幅度减少,单班开机时间稳定在7.5~8 h左右,单班开机率达到93%以上,提高了20%左右,提升了系统可靠性、稳定性,同期煤炭产量也增产20%以上。

煤矿智能化建设,特别是煤矿综采工作面智能化建设要由点到面、全面扩展,推进过程中不能操之过急,硬件和软件应同步推进,特别是技术工人的素养提升。综采工作面智能化需要同时完成核心灾害提前治理、设备检修与故障处理、人员培训等方面的整体智能化基础上实现。由单机智能化向系统智能化整合发展,在控制技术方面,由手动干预、人员值守向自动控制、无人值守方向发展;在安全管理方面,由被动的事后响应式向主动的事先预警方向发展;同步推进虚拟现实技术(VR)、增强现实技术(AR)的综合实施,来实现人员培训、设备远程运行和维护的智能化,只有这样综采工作面智能化才能行稳致远。