烧结温度对循环流化床粉煤灰铝溶出的影响

薛仁生,张馨月

(1.吕梁学院 化学化工系,山西 离石 033001;2.山西省产品质量监督检验研究所,山西 太原 030006 )

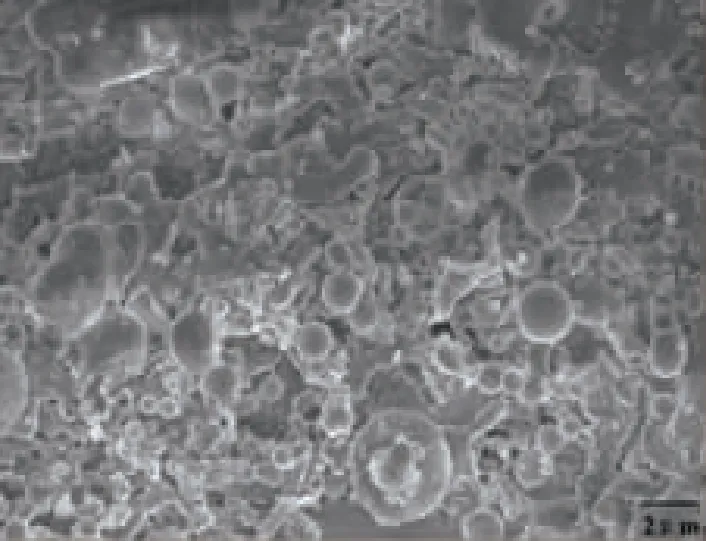

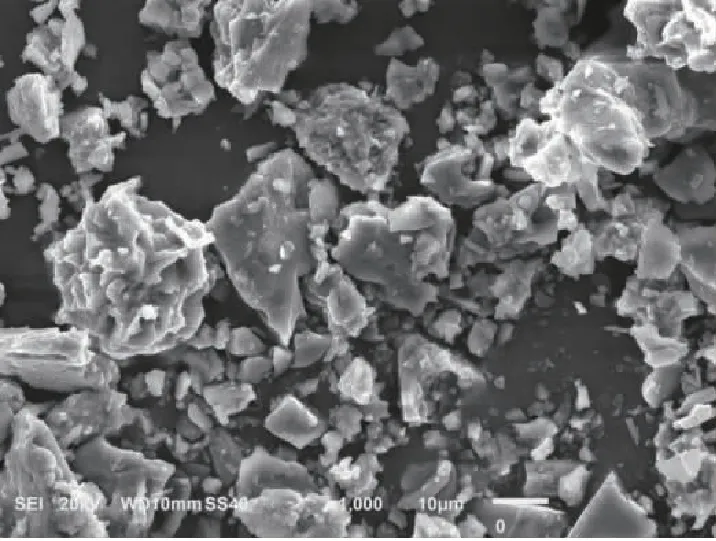

粉煤灰根据我国目前发电厂的锅炉类型,将粉煤灰分为煤粉炉粉煤灰和循环流化床粉煤灰[1]。煤粉炉粉煤灰的球状颗粒是粉煤灰在熔融状态下,由于表面张力的作用使得其表面能达到最小而形成球形[2],见图1。这层坚硬的“外壳”结构致密,表面稳定,主要成分为二氧化硅和氧化铝,活性组分溶出率低,溶出速度缓慢。循环流化床粉煤灰具有未燃碳含量高、矿物结晶相少、无玻璃微珠、活性组分易溶出等特点。颗粒形状不规则,主要为不定型和蜂窝状的块状颗粒,不存在球形颗粒,且颗粒粒径较小,试样中的不规则颗粒是由不定形细小颗粒集而成的疏松集体,这些小颗粒的粒径大多小于10 μm[3],见图2。因此,煤粉炉粉煤灰比循环流化床粉煤灰的活性要低。

图1 煤粉炉粉煤灰的SEM图

图2 循环流化床粉煤灰的SEM图

目前,从粉煤灰中提取氧化铝主要方法[4]存在能耗过高、流程复杂、成本较高等技术问题,同时,关于循环流化床粉煤灰的系统研究很少,且各地循环流化床粉煤灰的成分差别很大,文章着重介绍碱烧结法中烧结温度,对山西省吕梁市柳林森泽电厂的循环流化床粉煤灰铝溶出的影响。选用单一活化剂(碱石灰,碳酸钠,氢氧化钠),在一系列接近活化剂熔点的温度进行烧结,选取最佳活化温度。

1 实验药品及仪器

1.1 粉煤灰试样

山西省吕梁市柳林森泽电厂的循环流化床粉煤灰。

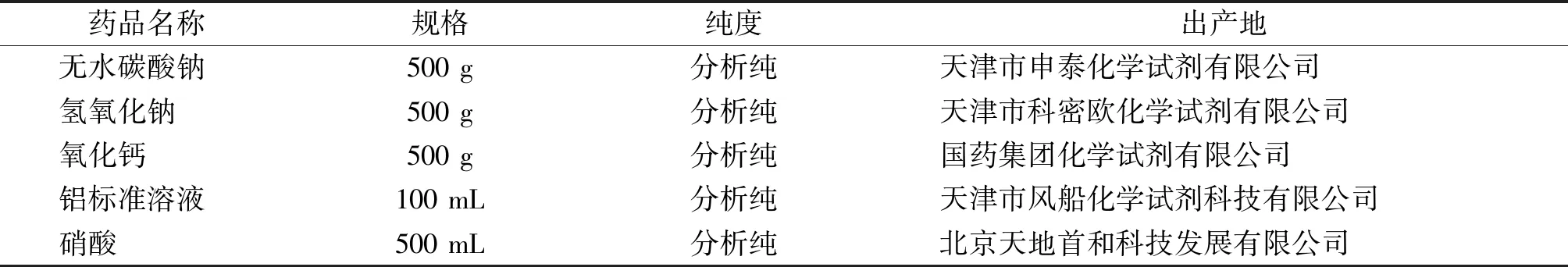

1.2 实验所用药品及规格见表1

表1 药品名称及规格

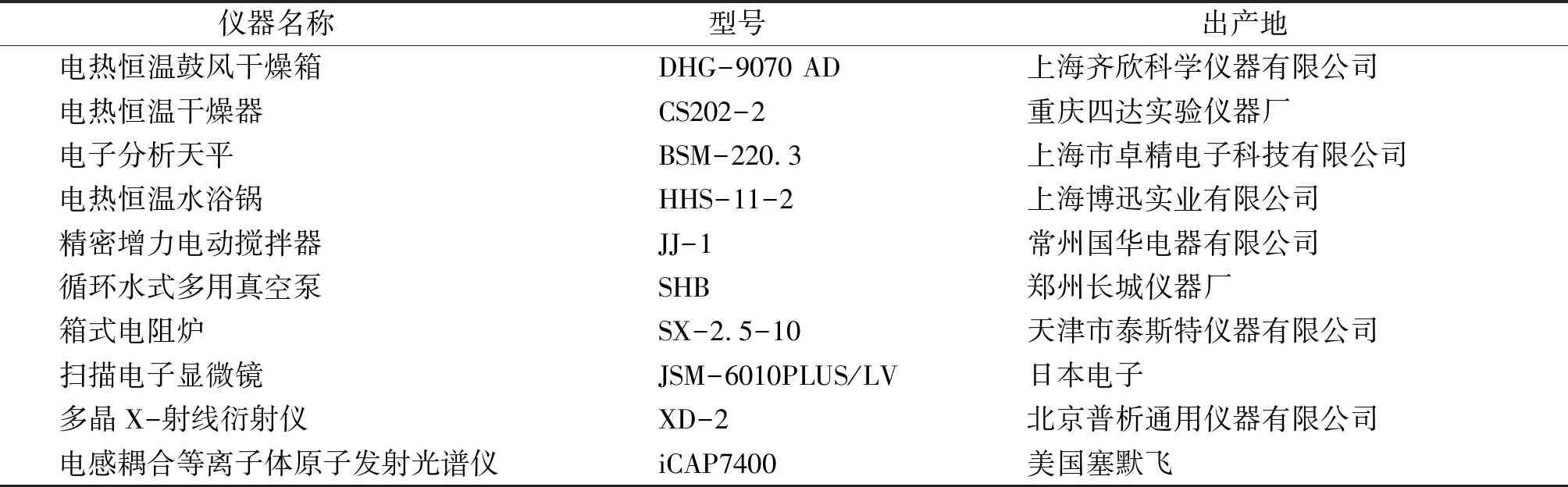

1.3 实验所用仪器见表2

表2 仪器名称及型号

1.4 实验所用原子发射光谱仪参数见表3

表3 原子发射光谱仪参数

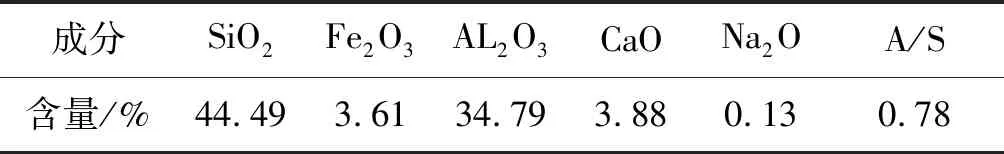

表4 CFB粉煤灰中化学成分的百分含量

2 试验

2.1 原料化学成分的分析

将之前烘干的粉煤灰样混合均匀后,取少量样品使用X-射线荧光分析仪进行化学成分分析,结果见表4。

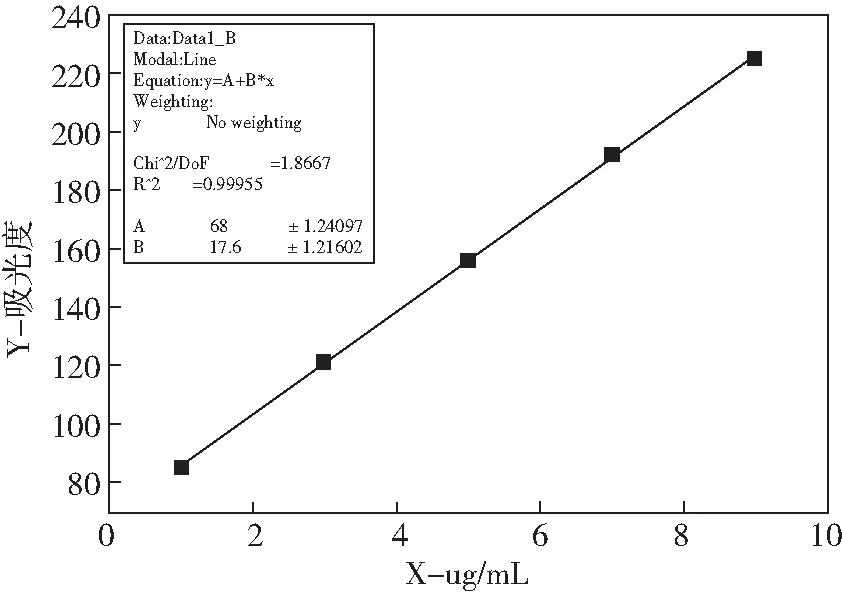

图3 铝的标准曲线图

2.2 铝的标准曲线

用铝的标准溶液(1 000 μg/mL)稀释配置一系列浓度不同的溶液,用原子发射光谱仪测定其吸光度,作标准曲线,见图3。

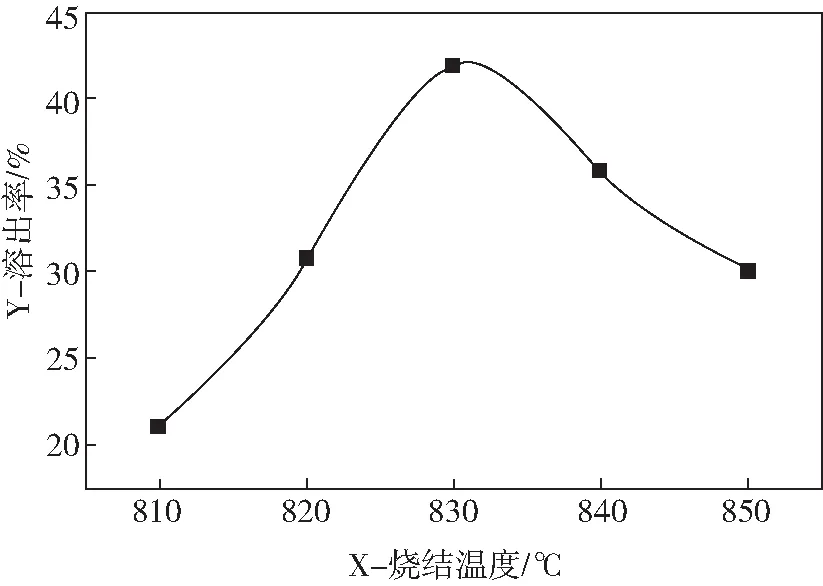

2.3 以碳酸钠为烧结剂的最佳烧结温度

按灰碱比为1∶1.26,用电子天平称取五份粉煤灰和无水碳酸钠,倒入刚玉坩埚中,充分混匀,放入马弗炉中,分别在810℃、820℃、830℃、840℃、850℃下煅烧1.5 h。从马弗炉中取出,盖上坩埚盖,冷却至室温。将一定量浓度为100 g/L的Na2CO3溶出液于水浴加热至40℃,在500 r/min的搅拌速度下加入熟料溶出,溶出时间为30 min。用原子发射仪测定其吸光度,计算出铝的溶出率,结果见图4。

由图4分析可知,从810℃到820℃时,烧结温度对溶出率的影响不大,820℃到830℃,曲线上升,830℃后曲线急剧下降,因此,以Na2CO3为烧结剂,在灰碱比为1∶1.26,在烧结时间为90 min的条件下烧结,最佳烧结温度为830℃。

2.4 以碱石灰为烧结剂的最佳烧结温度

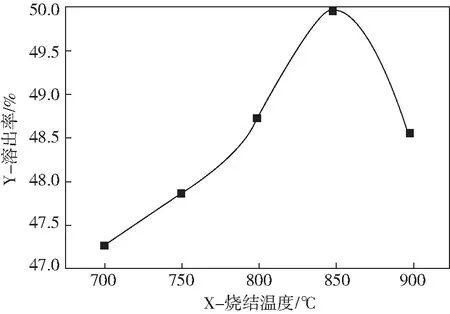

以碱石灰为烧结剂,在碱比3,钙比为1,分别于700℃、750℃、800℃、850℃、900℃下烧结30 min,溶出条件同2.3,结果见图5。

图4 烧结温度对Na2CO3铝溶出率影响

图5 烧结温度对碱石灰铝溶出率影响

由图5分析可知,以碱石灰为烧结剂,在碱比为3,钙比为1,烧结时间为30 min的条件下烧结,最佳烧结温度为850℃。

图6 NaOH烧结温度对铝溶出率影响

2.5 以氢氧化钠为烧结剂的最佳烧结温度

以灰碱比为1∶1,在700℃、750℃、800℃、850℃、900℃的温度下分别煅烧1 h。溶出条件同2.3,结果见图6。

由图6分析可知,以NaOH为烧结剂,在灰碱比为1∶1,烧结时间为60 min的条件下烧结,最佳烧结温度为850℃。

3 结论

本课题研究的是烧结温度对循环流化床粉煤灰铝溶出的影响。将循环流化床粉煤灰与Na2CO3、NaOH、碱石灰按一定的比例混合,进行烧结、研磨、溶出、抽滤、测定等一系列的处理,进而确定三种烧结剂的最佳烧结温度。

通过实验数据对比与分析,得出以下结论:

(1)以Na2CO3为烧结剂,在灰碱比为1∶1.26,烧结时间为90 min的条件下烧结,最佳烧结温度为830℃。

(2)以NaOH为烧结剂,在灰碱比为1∶1,烧结时间为60 min的条件下烧结,最佳烧结温度为850℃。

(3)以碱石灰为烧结剂,在碱比3,钙比为1,烧结时间为30 min的条件下烧结,最佳烧结温度为850℃。