飞机起落架全方位移动装配机器人设计与研究

许 波,赵超泽,张玉美,闫 栋,弓 波,庞学丰

(1.天津航天机电设备研究所,天津 300458;2.天津市宇航智能装备技术企业重点实验室,天津 300458)

与传统飞机生产模式相比,现代飞机生产数量更多,结构设计更加复杂,装配工艺和模式也随之改变,并且对装配精度、效率、周期和成本都有了更高的要求。国外飞机制造商通过采用数字化、自动化、柔性化装配技术的途径,保证飞机装配质量,缩短生产准备周期,降低制造成本[1]。

飞机起落架是飞机在地面停放、滑行、起降滑跑时用于支撑飞机重量、吸收撞击能量的重要部件,通常安装在飞机机腹或机翼下面,安装空间狭小,传统装配方式采用吊装或简易工装,装配效率低下,且装配质量难以控制,无法满足生产需求。飞机起落架装配过程就是实现定位、调整、连接等一系列操作的工作过程,因此,急需研究一种可灵活移动、具备多自由度调节功能的柔性装配平台,并且它还可应用于飞机装配的众多环节中,大幅度提高装配性能和效率[2]。

需求分析

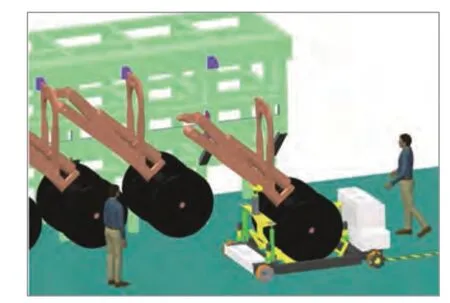

飞机起落架装配平台主要用于飞机起落架总装完成后,起落架在车间内的运输及起落架在装配试验型架和飞机上的安装及拆卸时的位姿调整,能够方便准确地完成起落架的装配及拆卸(见图1)。

分析起落架的运输和装配需求可知,飞机起落架装配平台既要具备大范围转运的能力,同时也要能够在狭小空间内灵活移动。目前,研究较多的有轮式、履带式和腿式等移动机器人,其中轮式移动机器人具有效率高、工作灵活和行走速度快等优势[3–4]。麦克纳姆(Mecanum)轮移动机器人既能满足大范围转运,又能够实现纵向平移、侧向平移和自身旋转运动的3个自由度,尤其适合于在拥挤或狭小等特殊空间环境作业,具有较强的环境适应能力[5–8]。

起落架与试验型架或飞机本体装配形式为销轴联接,销轴装配前需要先将销轴孔单耳片与双耳片进行插接,并保证销轴孔对齐。为保证起落架装配后的性能,装配过程中需要对起落架进行多自由度姿态调整,避免装配间隙过小,出现磕碰或者卡死,损坏产品。目前,具备多自由姿态调整能力的机构有并联机构、串联机构及混联机构,其中并联机构具有刚度高、承载能力大、易实现多自由度运动等特点,已广泛应用于航空、航天装配制造及航天器空间对接,可满足飞机起落架的对接部件大、多自由度姿态调整、运动范围较小的装配工况[9–10]。

针对飞机起落架装配、运输需求和进行实现方式分析,本文研究开发了6自由度的全方位移动装配机器人,它由基于Mecanum轮的全方位移动平台和基于3–RPS的并联机构组成。其中全方位移动平台由4组Mecanum轮系组成,通过控制每组轮系的转向、转角和转速,实现全向移动和运动精度控制,同时将由3个电动缸组成的3–RPS并联机构安装在全方位移动平台上,设计了具有3自由度的并联调姿举升机构。本文主要介绍了6自由度全方位移动装配机器人的结构组成、控制方法,并进行了运动学建模及仿真分析,通过相关试验测试,验证了该机器人的功能和性能指标。

起落架装配平台结构

1 全方位移动平台结构

全方位移动平台由车底架和4套Mecanum轮系组成,如图2所示。车底架采用整体桥型悬挂结构,即在前车底架和后车底架添加一个回转副,可使车底4套轮系适应不平路面,防止轮体悬空和产生较大振动。

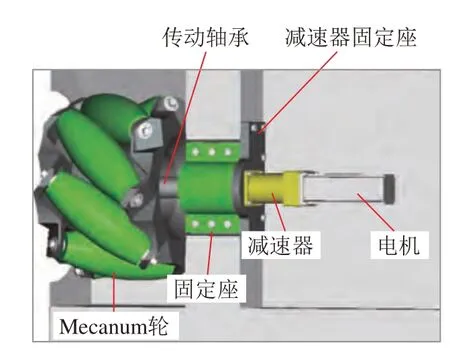

Mecanum轮系由Mecanum轮、传动轴系、减速器、电机组成,如图3所示。其中,电机和减速器为轮系提供动力。本文选用承载能力强的两端支撑型Mecanum轮结构,每个轮子承载1t,轮径为310mm,车宽为200mm。Mecanum轮辊子外缘包覆超级聚氨酯材料,具有耐磨性、耐腐蚀性和良好的加工性。

2 并联调姿机构

为实现装配调姿功能,在全方位移动平台上设计了3根电动缸组成的3–RPS并联机构,如图4所示。电动缸底座采用折返式尾铰安装方式与车体连接,前端采用球形端接头形式与支架连接。分析可知电动缸系统由8个构件组成,含有6个I类运动副(3个转动副和3个移动副)和3个III类运动副(3个球面副),其自由度F计算如下:

式中:p为运动副的总数,n为除去车体后的活动构件数目。

图4所示分别为6自由度飞机起落架装配平台的三维模型和试验样机,具体参数见表1。

图1 飞机起落架装配平台应用示意图Fig.1 Schematic diagram of aircraft landing gear assembly platform application

图2 全方位移动平台结构Fig.2 Omni-directional mobile platform structure

图3 Mecanum轮结构图Fig.3 Mecanum wheels diagram

图4 飞机起落架装配平台Fig.4 Aircraft landing gear assembly platform

表1 起落架装配平台性能参数Table 1 Landing gear assembly platform performance parameters

起落架装配平台运动学分析

1 全方位移动平台的运动学模型

针对四轮结构的Mecanum轮机器人系统进行研究,其坐标系及各轮编号如图5所示。设机器人平台在CXY坐标系下的广义速度为(vx,vy,ωz)T,4个车轮的角速度为,车轮中心到机器人平台X轴的距离为L,到Y轴的距离为l,轮子的半径为R,小辊子与轮轴的夹角为α,而且–α1=α2= –α3=α4=α。

对Mecanum轮进行运动学分析可以分别得到4个轮子转速与机器人平台速度的关系,具体如下:

实际应用时,控制的是4个轮子各自的转速大小,所以通常需要根据整车的速度逆解出各轮速,对式(1)求逆可得四轮速度与整车速度关系为:

2 3-RPS并联机构运动学模型

3-RPS并联机构由动平台、静平台和3根可以自由伸缩的连杆构成。它可以应用在飞机装配的许多重要环节,例如装配自动定位调姿平台,可实现产品对接时带动装配件精确空间姿态定位。

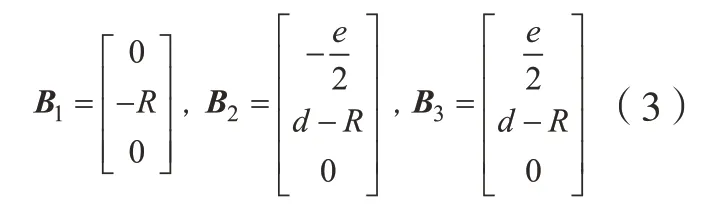

如图6所示,设3–RPS并联平台机构的静平台为B1B2B3,动平台为A1A2A3,它们之间由3根自由伸缩的连杆L1、L2、L3连接。静平台与连杆之间由转动副连接,3个连杆均为移动副,动平台与连杆之间由球面副连接。静平台上3个铰链点为Bi(i=1,2,3),动平台上3个铰链点为Ai(i=1,2,3),它们分别成等腰三角形B1B2B3和A1A2A3,且外接圆半径都为R。在静平台建立固定坐标系B–XYZ,原点位于外接圆的中心,X轴平行于B2B3,Y轴垂直于B2B3,Z轴垂直于静平台;在动平台上建立动坐标系A–xyz,原点A位于外接圆的中心,x轴平行于A2A3,y轴垂直于A2A3,z轴垂直于动平台。依据产品结构设计,A2A3=B2B3=e,B1到B2B3的垂直距离为d,A1到A2A3的垂直距离为d。

装配过程中,已知机器人末端(产品连接接口)的位姿及调节量,需要求解机构各驱动杆的杆长,既给定上平台在空间的位置和姿态,求各个杆长(即各杆的移动副位移),称为并联机构的位置反解。

图5 Mecanum轮机器人平台Fig.5 Mecanum wheel robot platform

图6 3–RPS并联机构示意图Fig.6 Schematic diagram of 3–RPS parallel mechanism

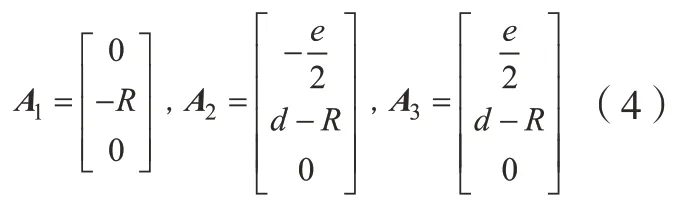

Bi在B–XYZ中的坐标为:

Ai在A–XYZ中的坐标为:

取Z–Y–Z型欧拉角(α,β,γ),且γ=α,则动坐标系相对固定坐标系的旋转矩阵T为:

式中,cα=cosα,sα=sinα,其他同理。

动平台上球铰在静平台坐标系中的坐标为:

式中,A=[AxAyAz]T,表示动平台坐标原点在固定坐标系中的位置矢量。

驱动杆长可表示为:

将Bi和Ai坐标代入式(7),可得3–RPS并联机构的位置反解方程为:

求解3–RPS并联机构的雅可比矩阵,获得三杆伸缩速度与动平台调速度关系如下:

将式(2)和式(8)联合获得起落架装配平台的运动学模型:

3 装配机器人运动学参数设置及精度分析

前面已推导出全向移动装配机器人的运动学模型,从运动学模型中可获得机器人末端(起落架对接位置)6个自由度的运动速度与每个Mecanum轮转速及电动缸移动速度的数学关系。

此装配机器人在装配起落架的时候采用开环的控制模式,即人眼观察起落架与连接孔位的位置偏差,通过控制操作盒上的摇杆和按钮使起落架逐步逼近对接位置。当位置偏差较大时,采用较快速度、连续控制模式,控制摇杆方向实现大范围调整;当位置偏差较小时,为实现精确控制和避免碰撞风险,采用较慢速度、点动控制模式,控制摇杆方向实现微调。为了满足起落架装配精度要求,装配机器人的微调精度至关重要,与运动学模型及各传动环节息息相关。

(1)全向移动参数设置及精度分析。从运动学模型(式(2))可知车体移动速度(vx,vy,ωz)与4个Mecanum轮转速的数学计算关系,两端乘以时间t便可获得车体移动位移、角度与4个Mecanum轮转角关系。通过控制Mecanum轮转速大小和时间长短(脉冲数)实现车体大范围移动和微调。Mecanum轮是由电机、减速器驱动,电机转动的精确性以及减速器传动的精度直接影响Mecanum轮转动精度。通常在电机末端增加绝对值编码器,精准反馈电机转动速度和角度,实现半闭环精确控制。

以全向移动平台Y向移动为例,全向移动平台最小移动步距要求0.1mm,按照0.1mm的移动精度进行计算,车轮移动模型如图7所示。

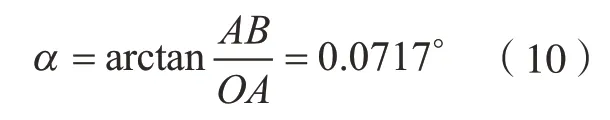

O点为Mecanum轮中心,AB为最小的移动距离0.1mm,OA为半径130mm,则调整角度α可以表示为:

减速器的传动比为i=60,因此当全向车最小移动距离为0.10mm时,电机需要稳定的旋转角度为4.302°。因此选择低速稳定性好的直流无刷电机满足使用条件。

移动调整精度主要包括电机的精度以及减速器等传动机构的精度,电机的精度主要考虑编码器的精度以及伺服的精度,但电机的精度影响较小,因此主要考虑减速器精度对调整精度的影响。减速器回程间隙小于3弧分,则为0.05°,试验车移动0.10mm时的调整角度为0.0717°,(小于回程间隙),满足要求。

图7 轮子移动精度建模分析Fig.7 Modeling and analysis of wheel movement accuracy

(2)3–RPS并联机构参数设置及精度分析。从运动学模型(式(8))可知并联机构动平台运动速度(vx,vy,ωz)与3个电动缸升降速度的数学计算关系,两端乘以时间t便可获得并联机构动平台位移、角度与3个电动缸升降位移关系。通过控制电动缸升降速度大小和时间长短(脉冲数)实现并联机构动平台大范围移动和微调。电动缸是由电机、减速器驱动丝杠螺母,电机转动的精确性以及减速器传动的精度以及丝杠传动精度直接影响电动缸升降精度。通常在电机末端增加绝对值编码器,精准反馈电机转动速度和角度,实现半闭环精确控制。

对于电动缸,移动步距S为0.1 mm。电动缸的导程L为10mm,减速器减速比为1∶50。则电机的转角为:

因此当电动缸最小移动距离为0.1 mm时,电机需要转动180°满足要求。

起落架装配机器人控制系统

本装配机器人采用高实时性的CAN总线进行数据通信,对Mecanum轮全向系统和电动缸系统进行控制,控制系统原理见图8。

系统主要由手柄遥控器、总控制器、伺服控制接口、直流伺服电机、电动缸等执行部件组成。该系统为典型的主从式控制结构,通过手柄遥控器发送无线控制信号给主控制器,主控器根据发来的控制命令指挥下属执行部件的运动。

总体控制系统是整车功能实现的核心,是整车运动控制、数据处理、传感器接口等软件的集成环境。本项工作是对车体控制界面所涉及的各种运动控制状态进行具体的算法实现。在其运行中,涉及航向和速度控制、指令滤波、低冲击精确起停控制、摩擦力补偿、急停处理等控制模块,以及电池电量等检测模块和开机自检功能。

本项目采用模糊+PID控制的算法进行车体运动速度和方向的运动控制,模糊控制用于智能调整PID参数,并综合考虑众多影响因素的影响。

起落架装配机器人精度测试及分析

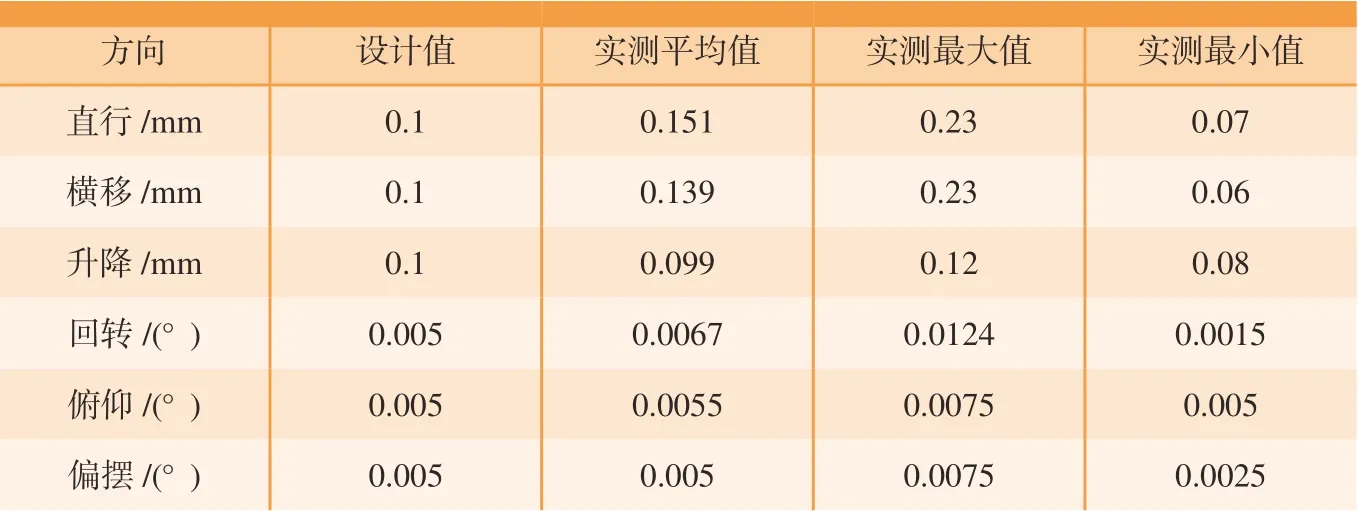

采用电子千分表分别对起落架装配机器人6个自由度点动控制精度进行测量,测试位置如图9所示,直行、横移、升降精度都是直接读取电子千分表数值,回转、俯仰和偏摆则是通过千分表位移量转换为角度值。

图8 基于CAN总线的控制系统Fig.8 Control system based on CAN bus

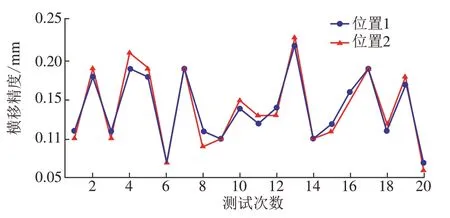

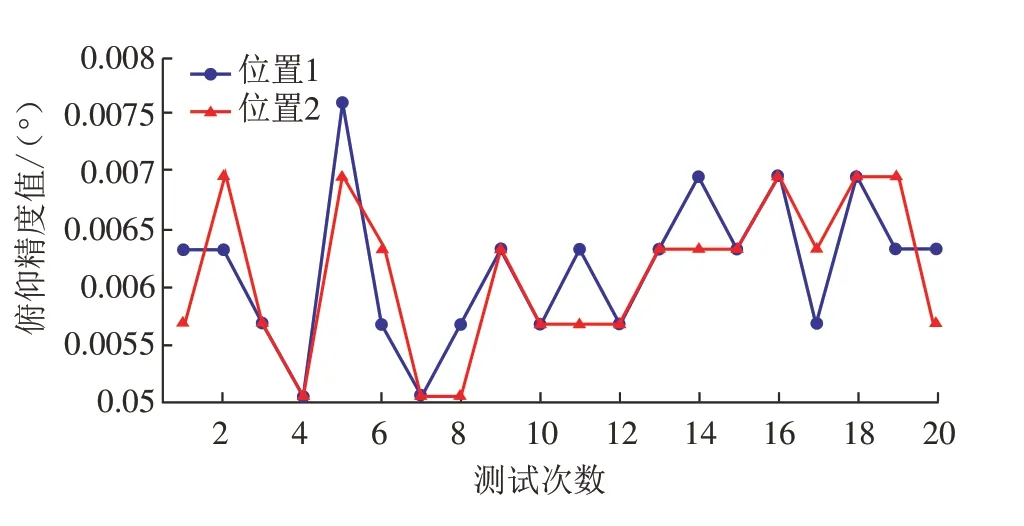

对每个自由度的点动精度测量20次,每个自由度测量2个位置,共形成12组、240个数据。通过整理获得如表2和图10~图15所示的结果。

从表2可知,直行和横移的点动精度误差较大,升降的点动精度误差小,图10和图11可以看出直行和横移测试数据离散范围大,最大值与最小值差0.17mm,而升降测试数据的最大值与最小值差0.04mm。产生上述误差的原因主要是传动方式不同,其中直行和横移主要依赖电机减速器驱动Mecanum轮在地面上回转实现车体移动,Mecanum轮上的小辊子与地面接触,小辊子(具备回转自由度)与地面产生相对移动时容易打滑,导致Mecanum轮回转产生偏差,而且Mecanum轮驱动是半闭环控制,电机端由编码器检测电机回转角度,Mecanum轮一侧没有角度检测,Mecanum轮回转产生的偏差无法进行补偿。升降主要是电机减速器驱动滚珠丝杠实现升降杆的移动,整个过程都是精密传动。

回转、俯仰及偏摆角度的点动精度反映了相同的规律,即回转误差大,俯仰和偏摆误差小,且回转测试数据离散范围大,产生上述情况的原因同上。对于Mecanum轮小辊子打滑引起的误差,可通过误差补偿的方式提高Mecanum轮移动精度,其中一种方法是在Mecanum轮末端增加角度检测,实现实时全闭环补偿控制;另一种方法则是通过测量Mecanum轮移动平台的大量数据,计算误差模型,提前补偿到运动控制程序中。

结论

本文采用的基于Mecanum轮的全方位移动平台和基于3–RPS的并联机构的组合装配机器人,可实现起落架的大范围、狭小空间的转运,以及精密调节装配。通过对机器人运动学特性分析、运动学参数设置和精度分析,获得误差来源并提出修正方法,最后对起落架装配机器人精度测试和实物装配,验证了该机器人的功能和性能满足使用要求。此机器人可推广应用于航空、航天数字化柔性装配制造中,如飞机机翼对接、卫星装配、航天器舱段对接等。

表2 精度测试数据Table 2 Accuracy measurement data

图9 起落架精度测量位置Fig.9 Landing gear accuracy measurement position

图10 直行精度测量数据Fig.10 Straight line precision measurement data

图11 横移精度测量数据Fig.11 Horizontal movement precision measurement data

图12 升降精度测量数据Fig.12 Lifting precision measurement data

图13 回转精度测量数据Fig.13 Measurement data of rotary accuracy

图14 俯仰精度测量数据Fig.14 Pitch accuracy measurement data

图15 偏摆精度测量数据Fig.15 Deflection accuracy measurement data