液体成型树脂基复合材料及其工艺研究进展*

蒋诗才,包建文,2,3,张连旺,2,3,李伟东,2,3,安学锋,2,3

(1.中国航空制造技术研究院复合材料技术中心,北京 101300;2.中航复合材料有限责任公司,北京 101300;3.先进复合材料国防科技重点实验室,北京 100095)

复合材料在航空武器装备上的大量应用可有效提高性能、减轻结构重量、降低运营成本、增强市场竞争力,先进复合材料在飞机结构中的应用越来越多[1]。一方面,复合材料用量比例在军民机中不断提高[2–3]。在战斗机方面,美国F–22战斗机复合材料用量达24%,F–35达到36%,欧洲EF–2000的复合材料用量高达40%;在大飞机方面,空客A380飞机复合材料用量为22%,波音B787飞机复合材料用量为50%;在直升机方面,欧洲正在研制的NH90复合材料用量达50%以上;在先进无人机方面,复合材料的用量更是达到80%以上。另一方面,先进复合材料的应用部位已从过去的襟翼、方向舵、整流罩等非承力结构和次承力结构向机翼、中央翼、机身等大型、复杂的主承力结构发展;复合材料成型工艺从高成本的预浸料/热压罐成型技术向低成本的液体成型技术转化[4–7]。

复合材料液体成型技术(Liquid composite molding,LCM)是指将液态聚合物在压力作用下注入铺有纤维预成型体的闭合模腔中(或加热熔化预先放入模腔内的树脂膜),液态聚合物在流动充模的同时完成对纤维的浸润并经固化成型成为制品的一类复合材料成型工艺技术。液体成型复合材料技术作为热压罐成型复合材料技术的重要补充,其主要具有以下优势[8]:(1)适合于复杂结构整体化制造,降低了制件的综合制造成本,提高了复合材料结构的减重效率;(2)能够生产近净尺寸制件,降低二次修整和装配成本;(3)采用对模成型,产品尺寸精度高、表面质量良好;(4)可以生产高纤维体积含量(55%~60%)的零件,易于在零件中嵌入金属零件;(5)主要设备相对价廉,无需类似预浸机和热压罐这类昂贵的专用设备,投入成本低;(6)节省了预浸料工艺和热压罐所耗费的时间,降低了复合材料制件制造的时间成本。

复合材料液体成型工艺包括一系列的工艺方法[9],树脂传递模塑成型(Resin transfer molding,RTM)、真空辅助树脂传递模塑(Vacuum assisted resin transfer molding,VARTM)、真空辅助树脂浸渗成型(Vacuum assisted resin infusion,VARI)、树脂膜熔渗成型工艺(Resin film infusion,RFI)、Seemann复合材料树脂浸渗成型工艺(Seemann composites resin infusion manufacturing process,SCRIMP)、结构反应注射模塑成型(Structural Reaction injection molding,SRIM)、热膨胀树脂传递模塑(Thermal expansion resin transfer molding,TERTM)、压缩树脂传递模塑成型(Compression resin transfer molding,CRTM)等。

目前,复合材料液体成型工艺应用最广泛的是RTM、VARI和RFI 3种工艺。

(1)树脂传递模塑成型工艺(RTM)。RTM成型工艺是将干态纤维预成型体铺放到闭合模具的模腔内,通过压力将低黏度树脂注入闭合模腔中,通过树脂的流动充分浸渍预成型体,最后固化得到复合材料制件。根据树脂与固化剂是否在注射前预先混合,又可分为单组分注射和双组分注射。由于采用闭合模具成型,RTM成型技术能够制造具有高表面质量、高尺寸精度、较高纤维含量的复杂结构复合材料产品[10]。

(2)真空辅助树脂浸渗成型工艺(VARI)。VARI成型工艺是一种在RTM工艺的基础上演变而来的复合材料低成本成型技术,是一种采用半开放式模具进行复合材料成型的工艺。在模具上铺放干态纤维增强材料和导流网、透气布、透气毡等辅助材料,然后封装真空袋,在真空状态下排除纤维增强体中的气体,利用真空压差使树脂流入并渗透干态纤维预成型体,最后固化成型复合材料结构[11–12]。

(3)树脂膜熔渗成型工艺(RFI)。RFI成型工艺也是在RTM的基础上发展起来的,它是一种树脂熔渗和纤维预成型体相结合的工艺方法,结合了液体成型和热压罐成型的技术特点。RFI工艺通常是将预先制备的树脂膜或稠状树脂块铺放在成型模的底部,其上层铺放干态纤维预成型体,在热环境下使树脂膜熔化流动并在真空和压力作用下使树脂浸透预成型体,最后固化成型复合材料结构[13–14]。

液体成型复合材料是由低黏度、长开放期的基体树脂以及带有铺贴工艺性的预定型纤维增强体组成。本文系统论述了液体成型复合材料涉及的基体树脂、定型剂、预定型织物等方面国内外的研究进展,同时介绍了近年来发展起来的复合材料液体成型工艺新方法。

1 高性能液体成型树脂体系

大多数热固性树脂都可用于液体成型工艺,如环氧树脂、双马来酰亚胺树脂、酚醛树脂、聚酰亚胺树脂、氰酸酯树脂、不饱和聚酯树脂等。对液体成型树脂体系的基本要求有[15]:(1)成型工艺性良好,树脂在注射温度下具有较低的黏度。对于RTM工艺,黏度通常要求小于0.5Pa·s;对于VARI工艺,黏度通常要求小于1.0Pa·s;对于RFI工艺,黏度通常要求小于5.0Pa·s,并要求具有足够长的适用期。(2)对增强材料具有良好的浸润性、匹配性、黏附性,能顺利、均匀地通过模腔、浸透纤维,并快速充满整个模具型腔。(3)在固化温度下具有良好的反应性且后处理温度不能太高,固化过程和固化后不易产生裂纹,固化放热低,固化时间短,固化收缩率低,固化时无低分子物析出等。液体成型复合材料经过多年的研究开发与应用,已形成了涵盖不同温度的系列化的液体成型树脂体系。

1.1 液体成型基体树脂

国外液体成型高性能树脂研制与生产商主要为美国的Cytec公司、Hexcel公司和欧洲的Tencate公司,树脂体系主要为环氧,也有一些双马来酰亚胺、氰酸酯和聚酰亚胺等树脂体系[16–18],国外典型的液体成型树脂体系及性能详见表1~3[19]。

液体成型环氧树脂体系包括中温固化环氧(100~140℃)和高温固化环氧(160~190℃)。其中CYCOM890和RTM6以工艺性能良好著称,在多个飞机型号中得到应用,但其韧性较差,其复合材料冲击后压缩强度基本处于150MPa左右的水平。为了提高液体成型环氧树脂基复合材料的冲击后压缩强度,Hexcel和Cytec等公司均对液体成型树脂基体进行了增韧,增韧改性导致了注射工艺适用期大大缩短、注射温度明显提高、耐热性能下降。例如,为了提高复合材料的冲击后压缩强度,Cytec公司在PR500的基础上采用核壳微纳米粒子增韧改性研制了PR520树脂[20],虽然其CAI提高到了290MPa以上(T800级碳纤维),但其工艺适用期仅有0.5h左右。在F–22和F–35广泛应用的双马树脂基液体成型复合材料的冲击后压缩强度约为220MPa(5250–4RTM/IM7)。

鉴于液体成型技术的优势及国外应用发展形势,国内近年来也开发了多种液体成型树脂产品。虽然国内液体成型技术研究起步相对较晚,但发展较为迅速,形成了一系列工艺性、力学性能及耐热性能优异的液体成型树脂体系[21–23](表4和表5),这些液体成型材料体系突破了低黏度化、高韧性化等技术难题,并建立了相应的材料和工艺标准。这些树脂体系涵盖了使用温度从70~350℃的全温域范围,包含了中温环氧树脂、高温环氧树脂、双马来酰亚胺树脂和聚酰亚胺树脂等,这些材料体系不仅在航空领域普遍使用,也适合于交通运输、文体娱乐、船舶、建筑等领域。5284RTM环氧树脂体系是北京航空材料研究院研制的高性能液体成型树脂体系,与国内外同类树脂基体相比,其具有超长的工艺适用期(工艺期可达到300h以上),注射黏度低,复合材料耐温、耐湿热性能优异,复合材料制件可在150℃下长期使用。5284RTM环氧树脂基复合材料已成为目前国内应用最广泛的航空液体成型复合材料体系。AC729RTM是航空工业制造院复合材料技术中心研制的液体成型聚酰亚胺树脂体系,其工艺性和耐热性均优于NASA的PETI–330和PETI–375液体成型聚酰亚胺树脂体系[24],复合材料可在350℃下长期使用,短期使用温度大于400℃[25]。

表1 国外商品化的主要液体成型环氧树脂体系Table 1 Main LCM epoxy resin systems commercialized abroad

表2 国外其他商业化液体成型树脂体系Table 2 Other LCM resin systems commercialized abroad

表3 国外典型液体成型树脂力学性能Table 3 Mechanical properties of typical LCM resin abroad

表4 国内主要航空用液体成型复合材料树脂体系Table 4 Main LCM resin systems for aviation in China

表5 国内主要液体成型树脂浇铸体性能Table 5 Mechanical properties of typical LCM resin in China

1.2 液体成型配套定型剂

由于液体成型工艺采用干态纤维织物进行铺层,如果不进行合理的定型,纤维织物在铺层过程中处于无外力作用状态,纤维织物容易出现滑移错位和内部纤维屈曲等缺陷,这不仅破坏了增强材料的原有结构(尤其在制备复杂形状时),还会造成复合材料承载能力的降低,同时会导致树脂流动充模过程的复杂化和不可预测,造成复合材料制件结构中出现干斑、甚至分层等工艺缺陷,严重影响复合材料的使用性能。为了便于液体成型工艺的实施,国内外发展了缝合预成型、编织预成型、纤维粘接预成型等预成型体制备技术。其中,纤维粘接预成型技术在一定程度上克服了编织、缝合等纺织预成型技术的某些不足,对质量要求高、性能要求稳定、结构复杂的液体成型复合材料制件尤为重要[26]。

纤维粘接预成型技术是在增强纤维或织物表面涂敷少量的特殊增黏材料(定型剂),通过溶剂挥发、先升温软化或熔融后冷却等手段使迭层织物或纤维束相互粘合在一起,同时借助压力和形状模具的作用来制备所需形状、尺寸和纤维体积含量的纤维预成型体。

作为与液体成型树脂相匹配的定型剂,应与树脂基体具有较好的相容性。良好的定型剂应当具备如下特征:(1)定型剂要能粘附在增强织物表面,尽量不渗入到纤维织物内部,以避免定型剂的引入对复合材料本体性能的影响,同时具有较好的定型效果;(2)定型剂在常温下应为固态,加热后能够软化将两层或多层织物粘接,冷却至室温后可将织物之间的相对位置固定下来;(3)在树脂注射过程中,定型剂不应对本体树脂的黏度产生较大的影响;(4)定型剂应能参与树脂的固化反应,以免影响到复合材料的力学性能和耐热性能;(5)从使用角度考虑,定型剂要满足连续自动化生产工艺需求。

国外应用于航空航天先进复合材料液体成型工艺的商品化喷洒型定型剂主要有DuoMod ZT–1、DuoMod ZT–2、Airtac 2等,环氧粉末定型剂主要有CYCOM 790、PT500、ST1153等,双马粉末定型剂有CYCOM782等,如表6所示。与粉末定型剂相比,喷洒型定型剂不足之处是溶剂或单体的挥发会导致一定程度的环境污染,因此,粉末定型剂的应用更为广泛。

航空工业复合材料技术中心经过多年的技术积累,不仅形成了系列化的液体成型树脂体系,也发展了匹配的定型剂材料及定型工艺技术[27–29]。表7是国内主要液体成型树脂基复合材料定型剂。

2 预定型织物及预成型体制备技术

2.1 预定型织物制备技术

施放定型剂的常用方法是直接涂覆、溶液喷涂以及机械粉末涂敷等。涂覆料可以直接放置在两个相邻的层间,也可以将溶解了定型剂的溶液喷洒在使用面上,然后加热、加压黏合形成预成型体。但喷涂定型剂溶液的方法存在较多问题,因为这种方法容易导致材料浪费,而且必须等待溶剂完全挥发而降低生产效率。此外,使用大量挥发性溶剂会造成环境污染,并有可能是安全隐患。

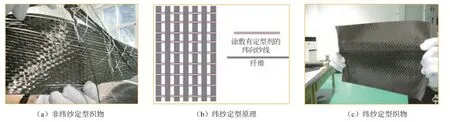

在增强纤维织物(尤其是单向帘子布)制备过程中,将纬纱(纬纱为织物面密度的2%~5%)浸渍定型剂溶液后织造具备定型功能的帘子布增强织物,这种纬纱强化定型帘子布不仅自身的整体性好,而且具有一定的黏性,也可实现帘子布预成型体的定型制备[30],如图1所示。

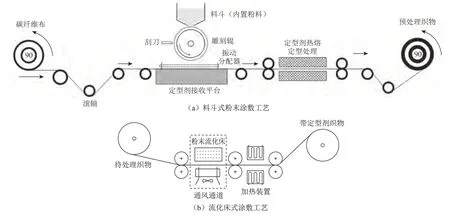

将定型剂制成颗粒或细纤维然后采用机械涂敷是一种更好的方法,这种方法效率高、质量稳定,且对环境友好。机械粉末涂敷是在纤维增强体上施放定型剂颗粒的最有效方法。两种最常用的涂敷设备是料斗式(图2(a))和流化床式(图2(b))。料斗式设备在涂敷机构顶部设置有可以精确控制加料量的雕刻辊,而流化床式设备则带有可以让织物通过并粘附悬浮的定型剂颗粒的涂层室。设备带有加热装置,用于将定型剂粉末部分熔化并粘附在纤维上。设备的主要组成部分包括退卷机构、收卷机构、带有防护功能的加热板以及施放粉料的料斗或流化床。织物先是由退卷机构开卷进入设备,通过料斗(或流化床)定量地带上定型剂,然后经过加热板完成粘接,最后再由收卷系统重新成卷。选择合适的加热功率可以确保定型剂颗粒与纤维良好粘接但又不渗入织物内部。如果与加料速度相比的加热功率太大,定型剂将浸入纤维束,导致层间黏性降低;相反,如果加热功率不足,则会导致定型剂颗粒与纤维粘接不良而脱落。定型剂颗粒与织物粘结的理想状态如图3所示,树脂在织物的整个表面应该不明显可视或如尘粉粘于织物表面。

表6 国外商品化液体成型工艺用定型剂Table 6 Main preforming binder for LCM composites commercialized abroad

2.2 预成型体制备技术

将带有定型剂的增强织物可以直接在模具上铺贴得到预成型体,也可以在模具外初步预制而后再进一步加工成预成型体。当最终制件的几何形状较为复杂时,其预成型体往往由多个部分组成,很难一次获得净尺寸的预成型体,这时需要分别预制出这几个部分的预成型体,制备成多个预成型体模块,然后再组装成一个整体。

(1)坯料赋型。

图1 纬纱强化定型方法Fig.1 Method of strengthening preform by weft yarn

图2 机械粉末涂敷工艺Fig.2 Process of mechanical powder coating

使带有定型剂的织物相互粘接并具有自支撑性的最常规的方法是使用电熨斗加热。由于增强纤维的导热性较低,使用电熨斗铺贴时,一次只能铺贴一层,因此这种方式费时且劳动强度大。图4所示的热预定型设备可以对这种方法加以改进,它带有可抽真空的平台,附有具有大变形能力的硅橡胶隔膜的框架,以及大功率加热体和集热罩。将所有铺层铺在抽真空平台上,然后加热使所有铺层的定型剂树脂熔化,同时借助隔膜压实增强织物。这样不仅提高了生产效率,而且会使预成型体的模量快速增加,从而将预成型体的回弹限定在最小范围内。采用该工艺可以生产平板类预成型体坯料,随后可以经切割加工到近净形。如果将增强织物铺放在模具上,一起进行热定型,则可制备带有复杂外形的近净形预成型体。

(2)直接铺贴。

很多时候可以直接通过加热、加压将带定型剂的增强织物铺贴在模具表面。与坯料赋型不同,采用直接铺贴方法时,要求纤维增强体首先变形到模具上的产品边界后再被约束住并和型面贴合。因此,控制变形的机理是纤维间的剪切滑移而非坯料赋型时的拉伸和压缩。

图3 织物表面定型剂理想分布状态Fig.3 Ideal distribution of tackifier on the fabric surface

图4 热预定型平台原理图Fig.4 Schematic diagram of hot platform for preforming

完成铺贴的预成型体常需要在真空或液压辅助下压实以获得所需的纤维体积分数和厚度。真空压实与预浸料真空袋压实类似,即将完成铺覆的预成型体放入真空袋后组装,抽真空加热预定型。压实过程通常在烘箱中进行以便于分布在相邻纤维层间的定型剂熔化。组装体在真空下停留特定时间段后被冷却至室温,冷却硬化的定型剂将纤维层粘合在一起形成具有立体结构的刚性纤维粘合体。

3 复合材料液体成型工艺新方法

传统复合材料液体成型工艺主要包括RTM工艺、VARI工艺和RFI工艺,经过多年的技术发展,液体成型复合材料取得了广泛的应用。但是复合材料液体成型工艺在应用过程中也逐渐地显现出一些自身的局限,比如预成型体多采用手工铺贴方式,生产效率低;液体成型复合材料抗冲击损伤性能一般较低;生产过程自动化程度低,导致产品质量一致性不高等。针对以上问题,国内外科研及工程技术人员结合特定的应用需求,在传统复合材料液体成型理论的指导下,开发了一些新型的复合材料液体成型工艺方法并取得了较好的应用效果。

3.1 高压RTM成型工艺

经过多年的研究,RTM技术日趋成熟,并形成一个完整的材料、工艺和理论体系。但是面对当前高速发展的潜力巨大的以汽车为代表的复合材料市场需求,如何使RTM复合材料生产效率更高、成本更低,是近年来复合材料关注的焦点之一,在传统RTM工艺技术基础上开发了一系列新的RTM成型技术。HP–RTM(High pressure resin transfer molding)就是近年来推出开发的一种应对大批量生产高性能热固性复合材料零件的新型RTM工艺技术[31–32]。HP–RTM是高压树脂传递模塑成型工艺的简称,利用高注射压力将树脂注入到预先铺设有纤维增强材料的闭合模具内,经树脂流动充模、浸渍、固化和脱模,获得复合材料制品的成型工艺。HP–RTM工艺过程如图5所示。

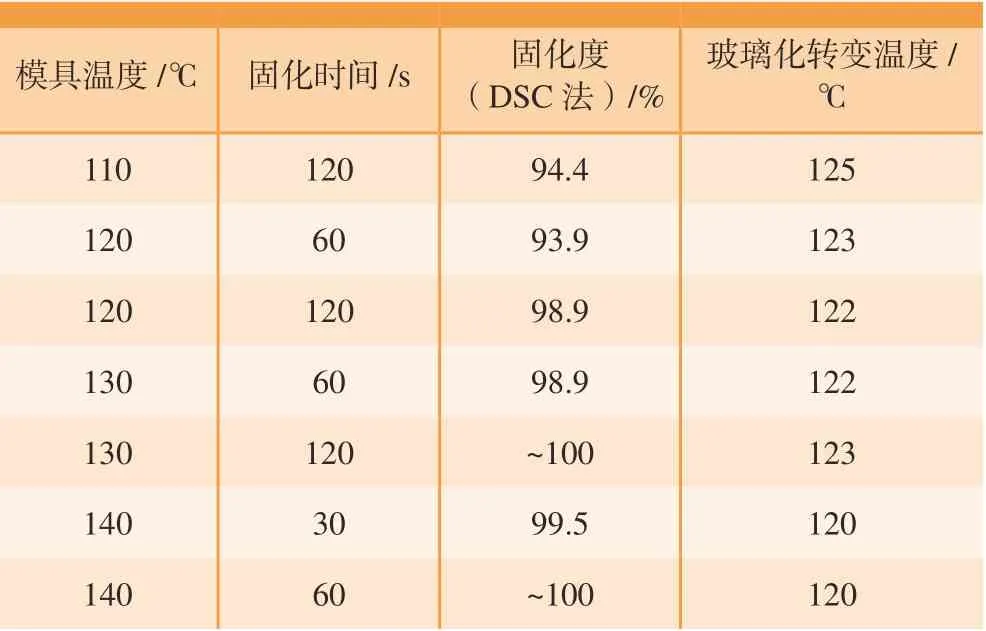

与传统RTM成型工艺相比,HP–RTM工艺具有以下几个优点:(1)树脂注射压力高;(2)充模速度快,浸润效果好;(3)使用高活性树脂,缩短了固化周期;(4)使用内脱模剂和自清洁系统,制件表面光洁度高。因此,HP–RTM成型工艺可实现液体成型复合材料的低成本、短周期(大批量)、高质量生产。DOW的VORFORCETM快速固化环氧树脂,在100℃下,40s后树脂的黏度就达到了1Pa·s以上(也就是说其充模时间必须小于40s),其凝胶时间仅有50~60s,而且仅需250s即可完成固化。如果在130℃固化,仅需60s完成固化,固化度可达到98%以上,如表8所示。

图5 HP–RTM复合材料成型工艺示意图Fig.5 Schematic diagram of HP–RTM composites process

表8 VORFORCETM 5300快速固化树脂固化度与固化温度和时间的关系Table 8 Relationship among the curing degree of VORFORCETM 5300 resin,temperature and time

对HP–RTM成型工艺技术与装备研发最成功的当属KraussMaffei公司,该公司实现了增强织物裁切、预成型体铺贴、树脂计量与混合、合模、树脂注射、固化、脱模和修边的全套自动化,并在宝马i3汽车上实现了批量生产。

HP–CRTM工艺技术则是在HP–RTM成型工艺技术的基础上衍生的高压压缩树脂传递模塑成型工艺技术(High pressure compression RTM)。在树脂注射前,密封模腔内预留了一定的间隙,使树脂在面内实现快速流动充模,注胶完成后再加压使模具完全闭合,树脂体系在模具闭合压力作用下,沿Z向(厚度方向)流动,完成对增强体的浸润,如图6所示。HP–CRTM成型工艺提高了树脂对纤维的浸渍速度,有效避免了复合材料干斑的产生,缩短了制件成型周期。HP–CRTM树脂注射压力相对较低,可减缓高注射压力对增强材料的冲刷变形。

3.2 热塑性树脂基液体成型工艺

热塑性树脂基复合材料由于其韧性好、可回收、成型周期短、生产效率高等特点,近年来再次受到各应用领域的关注。但是,热塑性聚合物的分子量大、黏度高、纤维体积含量难以提高,需要高温高压成型,其成型工艺条件比热固性复合材料要求更高,这也在一定程度上限制了热塑性复合材料的推广应用。针对这些问题,结合树脂基复合材料液体成型工艺技术要求,研究人员采用单体或齐聚物原位聚合液体成型工艺制备热塑性复合材料,其液体成型工艺方法与热固性液体成型复合材料完全相同。目前,能满足液体成型树脂低黏度要求的单体或齐聚物主要有己内酰胺和对苯二甲酸丁二醇酯环状齐聚物(Cyclic butylenes terethathalate,CBT)。己内酰胺为PA–6的单体,其熔程68~71℃,熔点低,熔体黏度低(小于0.1Pa·s)。CBT的熔点根据结构单元数(2~7)不同,熔点约在150~185℃之间,熔体黏度也很低,低至0.02Pa·s。因此,从树脂黏度的角度看,己内酰胺和CBT都适合应用于液体成型工艺[33–34]。

己内酰胺水解开环聚合温度高、速度慢,不适合作为复合材料基体。己内酰胺的阴离子聚合温度低、效率高,适用于液体成型复合材料工艺[35]。影响己内酰胺阴离子聚合的主要因素包括催化剂、助催化剂、单体的纯度及杂质、催化剂与助催化剂的用量及配比等,己内酰胺在150℃左右阴离子聚合可以在几分钟内完成。CBT的聚合反应通常以钛或锡的金属有机化合物作为催化剂,这类催化剂通常比较容易水解,因此CBT的聚合反应对齐聚物或环境的水分控制要求也很高。CBT作为液体成型树脂有以下优点:(1)齐聚物熔体黏度低;(2)聚合反应速度快,根据聚合反应温度不同,短则数十秒,长不过几十分钟;(3)CBT为多元环状齐聚物,其反应放热基本可以忽略不计。

3.3 自动铺放液体成型工艺

国外先进复合材料供应商Hexcel、Cytec公司都向市场推出了自己的干态纤维铺放材料,分别为HiTape®和DryTape®,其技术内涵类似。该技术的目的是既可采用自动铺放技术实现预成型体的自动化稳定制备,又可利用低成本的液体成型工艺实现复合材料高韧化,从而获得同时具备低制造成本和高抗冲击性能的主承力复合材料[36–38]。干态纤维自动铺放液体成型复合材料冲击后压缩强度(CAI)可达到目前的预浸料复合材料的水平,如图7所示。

俄罗斯的新型支线客机MC–21采用了DryTape®材料及技术,成功制备了MC–21大型机翼梁结构,制造成本下降了30%以上,图8为MC–21机翼梁的干态纤维铺放和VARI成型过程。目前国内上海飞机制造有限公司也在对该材料进行相关工艺研究和验证,并已经取得了初步的研究成果。上海飞机制造有限公司已从国外引进了三功能铺丝机(图9),可用于干纤维自动铺放预成型技术研究,成功研制了3米级干纤维自动铺放VARI工艺帽型加筋壁板试验件和L型机身窗框干纤维自动铺放RTM工艺试验件,如图10所示。

图6 HP–CRTM成型工艺示意图Fig.6 Schematic diagram of HP–CRTM composites process

图7 自动铺放干态纤维及其液体成型复合材料的CAI比较Fig.7 Comparison of CAI of automated placement dry fiber composites with normal LCM composites and prepreg composite

图8 MC–21机翼梁的干态纤维自动铺放及VARI成型过程Fig.8 Dry fiber automatic placement and VARI forming process of the wing beam of MC-21

3.4 SQRTM成型工艺

SQRTM(Same qualified resin transfer molding)是一种新型的低成本、整体化成型工艺技术,该工艺是一种用来制备热压罐级别质量制件却不使用热压罐的工艺技术。SQRTM是由Radius Engineering Inc发展并商业化的一种融合了RTM和预浸料工艺用来生产净尺寸、高度整体化的高性能复合材料制件成型技术[39–41]。

SQRTM和标准RTM工艺的不同之处在于它部分采用预浸料铺层代替了干态纤维预成型体。可以利用自动铺带技术完成预浸料预制结构的铺覆,预制结构进行热定型处理后装模,再将少量的RTM树脂在压力辅助下注入闭合模具内,并提供预浸料固化所需要的固化压力,其主要工艺过程如图11所示。

图9 上海飞机制造有限公司的干纤维自动铺放设备Fig.9 Automatic dry fiber placement equipment of Shanghai Aircraft Manufacturing Co.,Ltd.

图10 基于干纤维自动铺放预成型的帽型加筋壁板和机身窗框制件Fig.10 Hat-shaped stiffened panel and fuselage window frame parts based on dry fiber auto-placement preform

SQRTM与标准RTM工艺相比有诸多方面的优势。以完全浸渍的预浸料为原材料,可以避免RTM注射过程中干斑的产生,无需在液态树脂中加入增韧剂来提高复合材料的韧性。不仅如此,由于该工艺和标准热压罐工艺步骤极其相似,均使用已评价合格的原材料,可减少顾客的使用风险,提高该成型工艺的普适性。

SQRTM成型工艺已经成功地应用于全球鹰无人机(UAV)的加长翼尖,并在SARAP(Survivable affordable repairable airframe program)项目的支持下制造了直升机起落架舱和整体化黑鹰直升机机身典型结构件,如图12和13所示。

国内针对SQRTM成型工艺开展了研究,先进复合材料国防科技重点实验室开展了与SQRTM工艺相关的基础研究工作,通过对预浸料/干态纤维预制结构的优化,利用干态纤维作为排气导流介质,实现了对预浸料的排气和压实,制备了内部质量完好的复合材料层合板,建立了与SQRTM工艺相关的闭模整体成型工艺体系[42],进而利用AC531/CCF800H预浸料采用SQRTM成型工艺制备了直升机机身纵横加筋壁板,如图14所示。

4 液体成型复合材料技术未来发展趋势

经过数十年的技术发展,液体成型复合材料技术日益成熟,应用范围越来越广,推动航空航天高性能液体成型复合材料技术及其应用向以下几个方向发展。

(1)高性能液体成型复合材料制件逐步从小尺寸向大尺寸结构延伸,液体成型复合材料结构尺寸不断突破,由早期的适合于RTM工艺特点小尺寸制件向大型尺寸结构发展,庞巴迪C Series飞机和俄罗斯MC–21飞机借助自动设备辅助VARI成型机翼尺寸达到了16m以上。

图11 SQRTM工艺过程示意图Fig.11 Process diagram of SQRTM

(2)从次承力结构不断向主承力结构延伸,早期的液体成型复合材料主要应用于舱门、活动翼面和整流罩等次承力或不承力结构,目前逐步向起落架、机翼、翼梁和机身等绝对主承力结构应用延伸,如B787起落架撑杆、MC–21机翼与翼梁等。MTorres公司也通过干态纤维铺放VARI成型工艺尝试制造了通用飞机整体化复合材料机身。

图12 SQRTM成型工艺制造的复合材料起落架舱和RQ–4B无人机翼尖Fig.12 Landing gear cabin and RQ–4B UAV wing tip manufactured by SQRTM process

图13 黑鹰直升机机身SQRTM复合材料典型结构件Fig.13 Typical SQRTM composites structure of Black Hawk helicopter fuselage

图14 国内采用SQRTM成型工艺制备的纵横加筋壁板Fig.14 Transverse and vertical stiffened panel manufactured by SQRTM in China

(3)液体成型复合材料的综合性能不断提升,逐步向预浸料/热压罐复合材料性能靠近,作为液体成型复合材料性能短板之一的冲击后压缩强度已经达到了新一代预浸料热压罐复合材料的水平。如Hexcel公司的HiTape®和Cytec公司DryTape®干态纤维铺放复合材料的CAI达到甚至超过了300MPa。

(4)自动化成为液体成型复合材料工艺主要发展方向,早期液体成型制件主要面向尺寸小、外形复杂的结构,主要采用效率低下、质量可控性差的手工工艺。随着液体成型复合材料应用范围的扩大,对生产效率、质量一致性和生产成本提出了更高的要求,液体成型复合材料自动化制造是解决该问题的主要手段。

(5)结构功能一体化是液体成型复合材料的发展和应用方向之一,目前的液体成型主要以结构复合材料为主,未来将继续向结构/隐身、结构/阻燃、结构/导电、结构/烧蚀、结构/抗弹和结构/防热等结构功能一体化方向拓展。