基于仿真的飞机导管自动化生产线规划设计与优化

张曦文,吕瑞强,卜 泳,郑璐晗,李光俊,曹金豆

(1.中国航空制造技术研究院数字化制造技术航空科技重点实验室,北京 100024;2.航空工业成都飞机工业(集团)有限责任公司,成都 610092)

导管是现代民机上重要的生命线,犹如人体的血管,它将各种介质输送到发动机等关键部位,满足燃油、环控等系统的需求[1]。导管制造是飞机制造中一个重要的环节,传统的导管生产加工方式主要依靠人工操作,制造精度低、质量一致性差,生产周期长,难以满足现代飞机的研制需求。导管自动化生产线通过补充必要数字化辅助装置,利用数字化、自动化的加工制造手段保证产品的一致性、质量稳定性,提高产能以满足现代飞机的生产需求。然而,对于自动化生产线而言,生产系统的稳定运行是产品质量、产能提升的关键,这就要求在生产线建设前能够进行更加精细、科学、合理的规划,包括合理安排空间布局以减少人员、物料、设备的转运时间,设置稳定的生产节拍缩短生产周期等,从而保证生产线在投入使用后,能够真正按照既定的需求进行生产。

生产线规划仿真技术是对生产线进行分析、诊断及优化的有效解决方案。随着生产线规划仿真技术研究与应用的不断发展,借助生产系统仿真平台实施生产线投产前的建模与仿真,能够实现对生产线产能、设备利用率、辅助材料数量、物料配送方案等问题的分析,帮助企业在生产线建设前评估其有效性和合理性,同时,通过对生产线的不断调整和迭代优化,可以提高生产效率,降低生产成本,是企业快速适应市场需求的重要支撑[2-4]。为满足飞机导管自动化生产线的需求,本文在介绍生产线规划仿真技术的基础上,对某型飞机导管自动化生产线进行规划分析,通过仿真发现了相关问题并给出了优化方案,可以有效提升设备使用效率,缩短制造周期,满足现代飞机导管的生产需求。

1 生产线规划仿真技术

传统的生产线规划主要是依据人员的经验,根据工厂、车间以往的产品制造能力,对产品各道工序的加工工时、装卸工时进行估算,从而手动计算生产节拍和产能情况[5]。随着生产线规划问题的复杂性越来越高,传统的人工规划生产线方法已经难以满足先进的制造环境,无法快速、准确、直观地给出即将投产或改造的生产线的规划结果。利用软件平台对复杂生产系统实施动态仿真,可以预先测算生产线运行情况,查找出可能发生的设备布局、物流方案、生产调度与管理等方面的问题,为生产线的规划、运行和改造提供量化的依据。目前,市面上生产系统仿真的主流软件有英国Lanner公司的WITNESS、西门子的Plant Simulation、达索公司的DELMIA/Quest等[6–7]。

生产线规划仿真需要的基本数据信息包括产品单位时间内的产量需求、毛坯件或零部件来料频率和批量以及产品的加工工艺信息,还要考虑设备资源能力、物料运输能力、设备定期检修频率、零件转运方式等生产线内部约束,以及产品换型、辅料供应等外部约束。通过建立生产线的物理模型和逻辑模型进行仿真计算,分析生产线平衡,从而评估布局规划和物流规划的合理性,依据结果反馈到生产线规划仿真的输入层,进行输入参数调整,通过反复迭代,最终形成生产线规划的可行或最优方案。生产线规划仿真的基本过程如下[8–10]:

(1)产品对象和工艺分析。

针对生产线上加工的产品对象,分析其加工特点,结合生产线现有加工能力进行加工顺序、加工方式、加工时间等方面的评估。

(2)资源匹配与布局。

依据产品的工艺参数与生产节拍、产能要求等生产线预期目标的比对,确定线内所需设备的种类与数量。基于生产线投入预算、运营预算、安全性、便利性等要求,结合场地约束,确定设备和各辅助资源在生产线内的布局方案。

(3)物流规划设计。

以产品加工的工艺过程为依据,确定物料在生产线内各设备和工作台之间的转移方式,对产品各工序加工载体之间的物流方案进行决策,包括运送节拍、夹具、输送方案和托盘数量的确定,初步制定物流分流策略和控制规则,确定缓冲站和仓库容量。

(4)调度与控制优化设计。

针对加工设备的选择、加工先后的排序,建立调度规则或调度策略,提升产能,降低成本,同时实现设备、人员、转运装置等生产资源的充分利用。

(5)仿真模型构建。

对生产线内各物理元素和逻辑元素分别建模,为生产线仿真提供基础,一般利用仿真软件完成。其中物理建模是指对生产线上的所有设备、零部件、缓存区等进行三维实体建模;逻辑模型是指实际生产中的工艺流程、人员情况、设备运行状况及各类生产决策数据。逻辑模型可以实现生产线过程的控制及数据流的输入输出,确保模型运行符合生产实际中的各类状况。仿真模型建立的准确度是生产线仿真的关键,将直接影响仿真的最终结果。

(6)仿真验证与分析优化。

利用模拟仿真手段,对形成的生产线布局规划、物流规划和调度规划方案进行仿真验证和评估,检验其是否满足生产线产能、节拍、平衡率等预先设定的目标要求。如果仿真结果不满足预期要求或还有调整优化空间,可对产品工艺、布局方案、设备参数、仿真边界条件等方面进行修改与调整,再带入仿真模型进行验证,经过反复迭代直到获得满意方案。

2 飞机导管生产线分析及仿真

2.1 零件特点分析

飞机导管具有零件种类多、加工周期短、加工工艺不同的特点,典型导管零件如图1所示。导管零件的毛坯为直的管材,按照工艺要求加工成不同的成品零件,对成品零件进行梳理可以发现,这些零件的直径不同,都需进行弯管加工,具有不同的弯曲数量、弯曲角度和弯曲位置,有些零件需要进行端头加工,这些不同的成品零件组成一套,作为一架次飞机或飞机部件所用的全部导管。

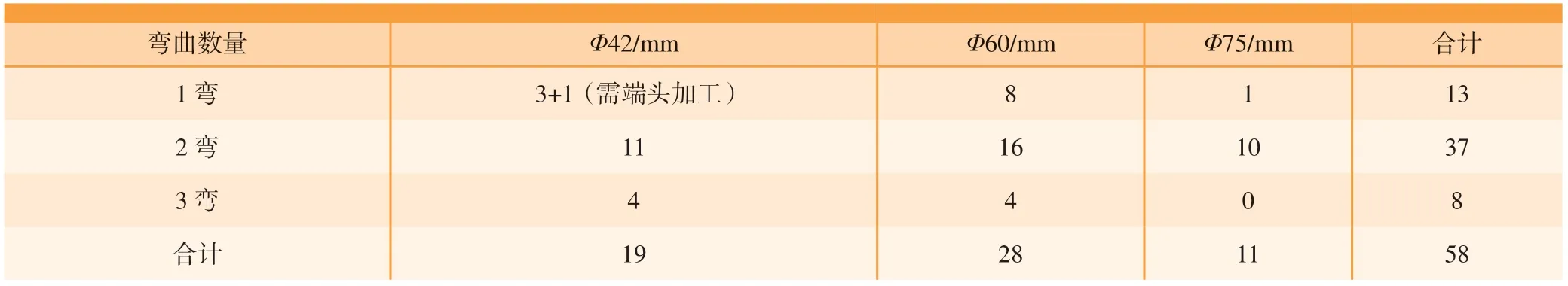

本文所研究的导管自动化生产线上需加工58件不同的导管零件,且58件需按齐套性原则作为一套交付。根据导管零件的特点,由于直径不同的导管需准备不同的毛坯料和弯管时所用的模具,同时弯曲数量不同的导管加工时间也会有所差异,因此首先将这58件导管零件按直径和弯曲数量的不同进行统计分类,统计结果如表1所示。

2.2 工艺路线及工时分析

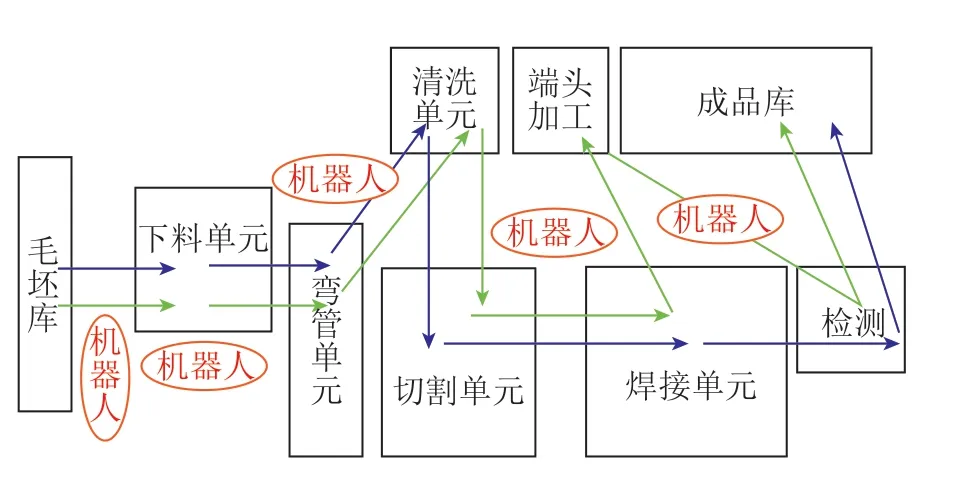

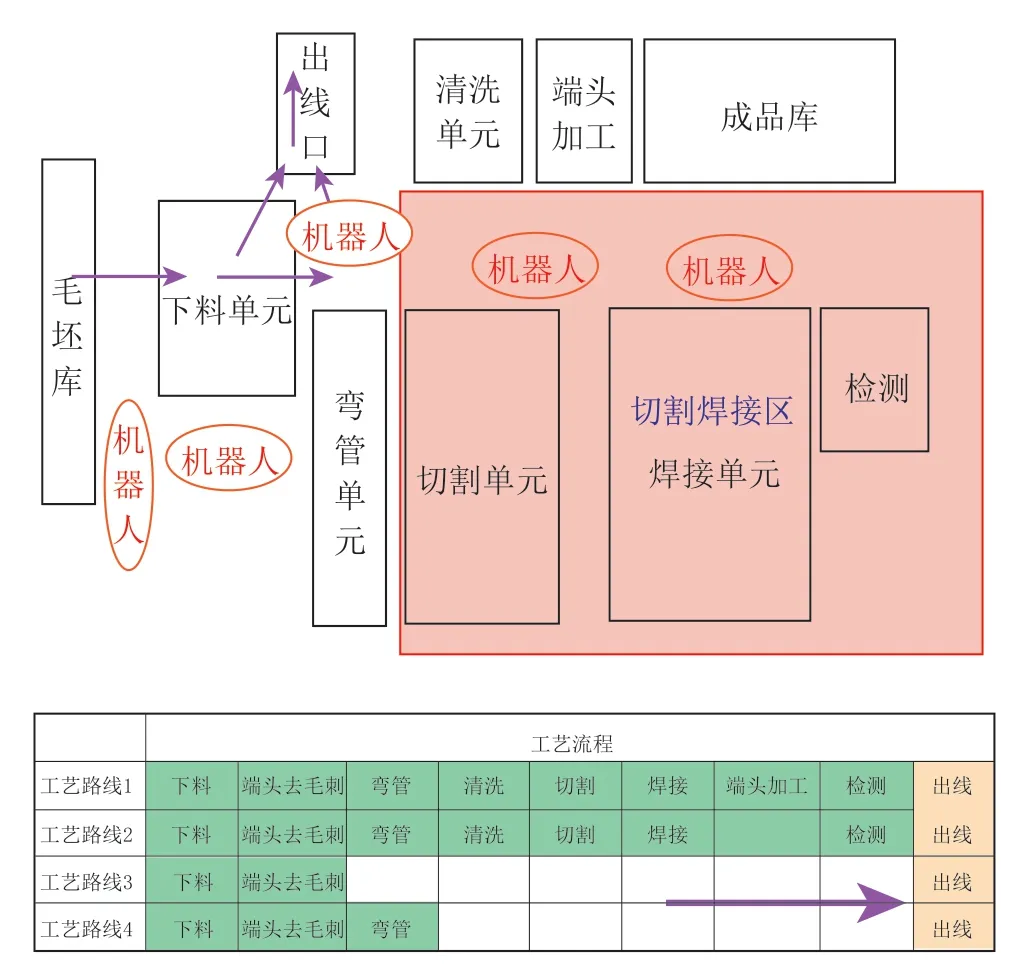

导管零件的毛坯为直的管材,按照工艺要求切割到规定长度进入生产线,零件在生产线中有两种工艺路线,包括需要进行端头加工和不需要进行端头加工的,零件在生产线中依次完成入库、下料、去毛刺、数控弯管、清洗、余量切割的工序,随后根据不同零件工艺要求进行焊接或者端头加工工序,最终进入检测工序后实现成品出库,工艺路线及相应零件数量如图2所示,其中每套零件中需要进行端头加工的零件有1个,为直径42mm、1弯的导管。

图1 典型导管零件Fig.1 Typical tube parts

表1 根据零件管径及弯曲数目统计导管零件数量Table 1 Statistics of pipe diameter and number of bends 件

图2 工艺路线Fig.2 Process route

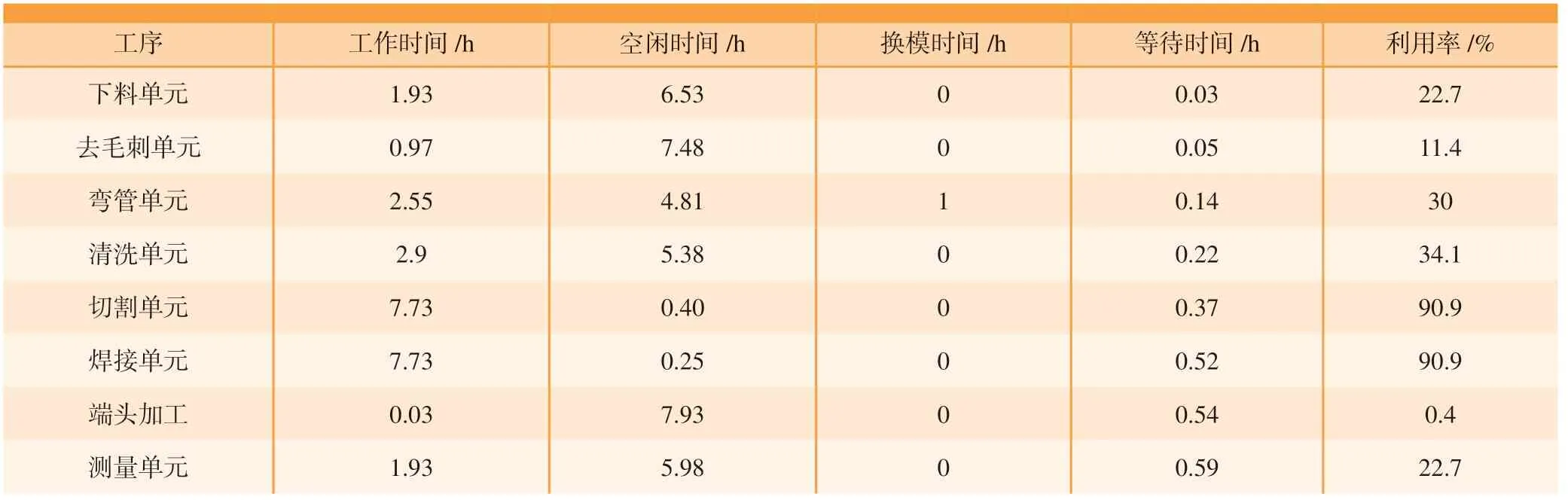

各工序的工序时间如表2所示,其中弯管的时间根据导管弯曲数目的不同有所差异,当进行直径不同的导管加工时,弯管机需要更换模具,每次换模时间约为30min。

2.3 生产线布局规划

根据导管加工工艺路线,初步设计的生产线总体布局如图3所示,物流流向整体为从左往右的方向,零件从左侧的毛坯料仓进入生产线,从右上的成品料仓出线,其中绿色和蓝色箭头分别为工艺路线1、2中零件在生产线中的流转。

毛坯库用于毛坯直管的存放,操作人员根据排产计划把毛坯放入毛坯库,生产线运行过程中机器人根据运行指令抓取相应毛坯进行生产;下料单元用于毛坯管两端的精确切割,保证长度及两端面精度;弯管单元用于把直管弯曲成最终产品形状;清洗单元用于把弯管过程中的润滑物质清洗掉;切割和焊接单元用于弯曲后管件的两端切割与法兰焊接;端头加工单元是人工操作工序,用于零件的端头加工;测量单元用于成品零件的检测;以上所有工位的零件都由生产线内的机器人进行运输,如图3中所示。

2.4 导管生产线建模及仿真

图3 总体布局示意图Fig.3 General layout diagram

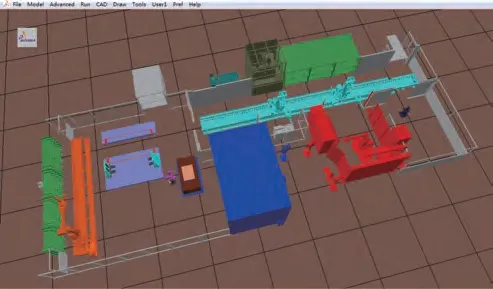

本文利用DELMIA/Quest软件进行导管生产线的建模,DELMIA/Quest是达索公司开发的离散制造过程仿真软件,具有强大的可视化功能,可单独操作或从其它三维设计系统中获得模型,其实时交互能力允许用户在运行时更改模型变量和获取模型参数。

基于生产线总体布局建立了导管生产线的几何模型,在此基础上,根据产品的工艺路线、工序时间等信息建立逻辑模型,为几何模型赋予生产数据、运行逻辑及关联关系,实现生产线整体的仿真运行,建模结果如图4所示。

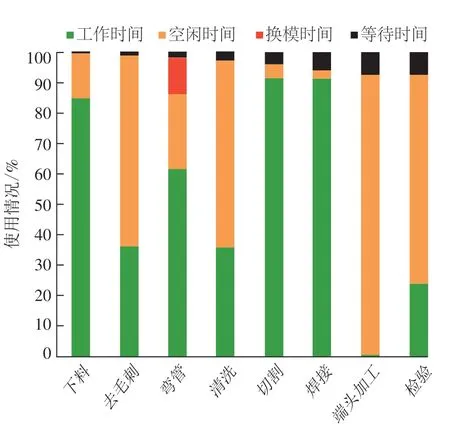

按照每58件导管作为一套依次加工的顺序,即单套齐套的原则进行仿真,经仿真,生产线内设备的使用情况如表3和图5所示,单套齐套的工作时间为8.5h。

通过生产线内设备使用情况可知,该生产线的瓶颈工序是切割、焊接工序,其他工序的设备利用率基本是该两工序的1/3,此外生产单位的工作时间为8h/d,如果选择按天齐套,每天工作时间需延长到8.5h。

3 飞机导管生产线优化

3.1 布局与工艺路线优化

图4 导管生产线Quest建模Fig.4 Quest modeling of tube production line

表3 单套齐套交付设备工作情况统计表Table 3 Equipment work statistics of single set delivery

生产线的仿真结果表明,下料、弯管单元的节拍明显快于后续的切割、焊接单元的节拍,下料弯管区的使用率不高,具有富余产能。因此结合生产线的布局情况,将生产线划分为节拍快的下料弯管区和节拍慢的切割焊接区,两区可分别单独运行,中间可以通过自动门隔断,如图6所示。这样就实现了快节拍区域与慢节拍区域的分割,为设备利用率的提高提供可能。

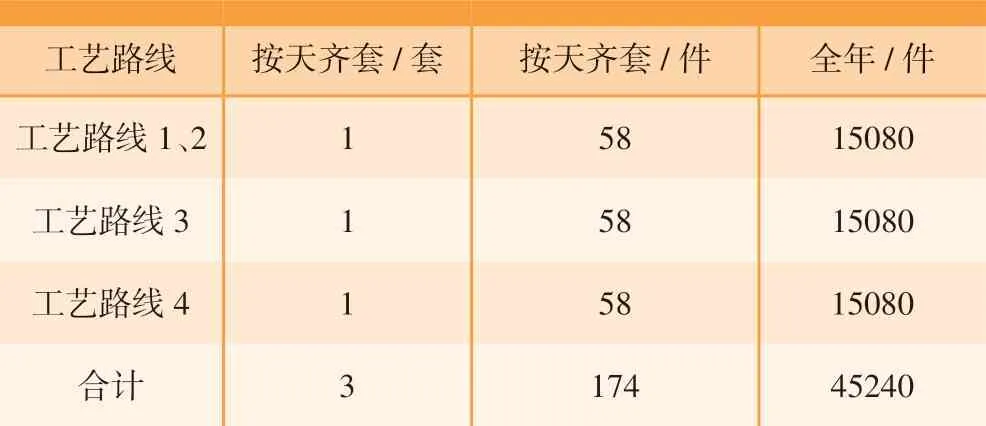

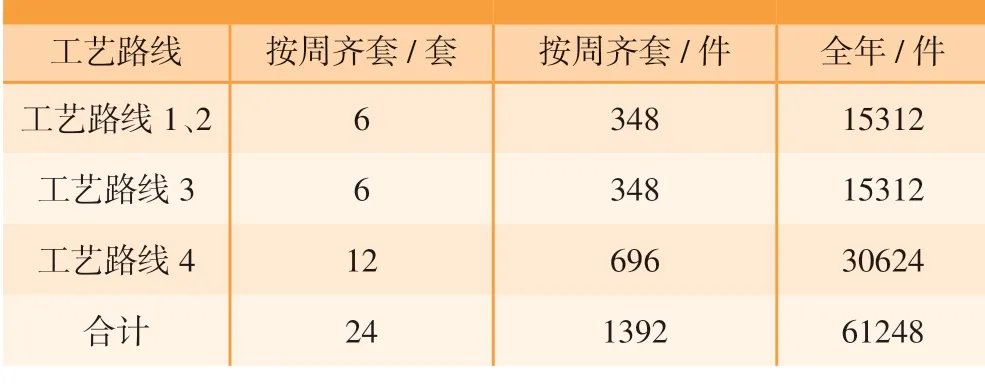

在上述分区的基础上,为了消除切割焊接单元瓶颈工序带来的下料弯管单元的低利用,同时结合工厂的实际加工情况,特规划了仅经过下料弯管单元的工艺路线3和4,并在该区域增加出线口,如图7所示,导管零件经过去毛刺、弯管后作为半成品零件出线,后续工作在该生产线以外的其他设备或产线上完成。通过管控系统排产调度算法的合理调配,就可以利用下料弯管单元的剩余产能。

此外,由于切割和焊接是该生产线的瓶颈工序,为了保证在下料弯管单元故障时核心的切割焊接单元仍能够正常运行,在切割焊接区增加了外部弯管入口位,通过该位置可以把外部弯完的零件输入到切割焊接区,并在该区域独立完成所有工序,如图8所示。

3.2 优化仿真验证

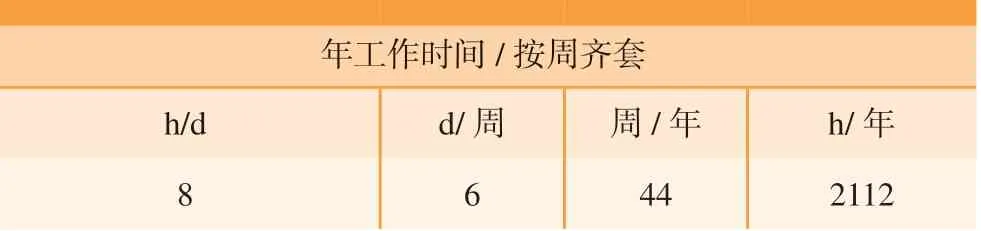

基于优化后的布局和工艺路线,按照按天齐套原则进行了再次仿真,仿真时间如表4所示,产能如表5所示,设备的使用情况如图9所示。

仿真结果表明,优化后下料弯管区的设备使用率有所提高,但由于弯管机换模时间相对于工序时间较长,由换模引起的等待时间也较长,因此为减少换模带来的等待时间,同时避免齐套交付原则使下游等待时间过长,采取按周齐套性交付的原则进行了再次仿真,仿真时间如表6所示,产能如表7所示,设备的使用情况如图10所示。

从优化后的仿真结果可知,按周齐套交付时,由于换模时间所占比例减小,核心的下料、弯管、切割、焊接设备的使用率均达到了95%以上,且每天的工作时间为正常的8h,不需加班,由于换模频次减少,产能也进一步提升。

3.3 优化结果分析及结论

表8对比了上述不同生产组织方式下的仿真结果,按周齐套交付时设备使用率最高,产能最高,且可避免线外下游工序等待时间过长。因此,在满足下游工序需求的前提下,建议该生产线的制造执行系统(MES)的生产计划按周齐套进行生产线排产,一周之内的生产计划由生产线管控系统依据生产线自身特点生成并反馈到MES形成天计划,物料供应与成品转工按照天计划进行。

图5 单套齐套交付设备使用情况Fig.5 Equipment utilization of single set delivery

图7 仅在下料弯管区流转的零件走向Fig.7 Trend of parts flowing in cutting and bending area

图8 切割焊接单元单独运行Fig.8 Cutting and welding unit run

图9 优化后按天齐套设备使用情况Fig.9 Optimized equipment utilization by day

表4 按天齐套仿真时间Table 4 Simulation time by day

表5 优化后按天齐套生产线产能Table 5 Optimized production capacity by day

综上,针对初次仿真后生产线瓶颈在切割、焊接两个工序,且下料弯管区的节拍明显快于切割焊接区的节拍,本文对生产线布局进行了优化,将生产线分为了快节拍的下料弯管区和慢节拍的切割焊接区,中间通过自动门隔断,两区可分别单独运行,并在快节拍的下料弯管区增加半成品出线口,在此基础上,增加了仅经过下料、弯管单元的两种工艺路线,实现导管半成品零件出线,解决了生产线节拍不均衡的问题,充分利用了下料弯管区的剩余产能。针对弯管机换模引起的等待时间较长、设备使用率不高的问题,在避免线外下游工序等待时间过长的情况下,提出了按周齐套交付的解决方案。针对上述优化方案进行了再次仿真,结果表明优化方案具有可行性,优化后关键工序的设备使用率都达到了95%以上,全年成品零件产能可提升232件,且较生产线初始布局可增加45936件半成品零件,充分实现了该导管生产线设备利用率最优化、产能最大化。

表6 按周齐套仿真时间Table 6 Simulation time by week

表7 优化后按周齐套生产线产能Table 7 Optimized production capacity by week

表8 不同生产组织方式对比Table 8 Comparison of different production organization

图10 优化后按周齐套设备使用情况Fig.10 Optimized equipment utilization by week

4 结论

传统飞机导管生产线以人工操作为主,质量一致性差,生产效率低、周期长,难以满足现代飞机的研制需求,自动化生产线通过一系列数字化手段保证产品的一致性、质量稳定性,提高了生产效率。为满足现代飞机导管的生产需求,本文针对某型飞机导管自动化生产线,进行了生产线的规划和仿真,分析了生产线瓶颈、产能和设备利用率,为该生产线的布局优化、工艺路线优化和生产组织方式提供了建议,优化方案可以有效提升设备使用效率,缩短制造周期,满足产能需求。通过本文的应用研究可以看出,生产线规划仿真在航空产品的加工、装配中有很大的应用潜力,对生产线的规划和优化具有直接的指导意义和重要的参考价值。

随着航空制造业市场需求的变化,生产方式向多品种、小批量、订单式方向转变,对生产线也提出了多变性、动态性等要求,企业需耗费大量资金进行生产线建设或改造。基于仿真的生产线规划作为优化生产线、缩短生产周期、提高资源利用率的关键支撑技术,已逐渐成为生产线建设或改造前必不可少的一项工作,对降低企业成本、快速响应市场需求起到重要作用。随着信息化、网络化技术的不断升级,生产线规划仿真技术也将更加成熟,为数字化工厂的实现提供有效解决方案的同时,推动制造过程自动化和智能化水平的提升。