面向航空发动机减重的铝合金管强化机理研究*

(沈阳航空航天大学机电工程学院,沈阳 110136)

航空发动机是航空工业发展的重要标志。在航空发动机的外部结构中,管路系统总重量占比60%~70%[1],其中高压金属管件在发动机管路系统中占据较大比重[2],为了实现减重,通过选取轻质材料制备管路具有重要的工程应用价值。管路系统作为发动机介质传输和能量传递的重要通道[3–4],其结构强度直接影响飞行器的飞行性能和服役寿命。考虑到铝合金管路的强度、疲劳寿命与原不锈钢相比较差,故采用自增强预处理提高其承载能力和疲劳寿命[5]。自增强的本质是强化后弹、塑性区域的相互作用。

众多学者对自增强技术进行了相关研究和探索,如徐一凡[6]采用材料幂指数强化模型对最佳自增强压力推导做出了分析;马邵华等[7]利用包辛格系数为变量的理论模型推导出考虑应变硬化、包辛格效应的液压自紧圆筒残余应力公式;黄小平等[8]提出以材料的拉–压应力–应变曲线为基础的自增强理论模型,证明其他模型均为其特例;钱凌云等[9]运用数值模拟组合分析,得到了厚壁圆筒某压力下的最佳自增强压力。林太清等[10]基于三剪统一强度准则分析长厚壁圆筒的极限承压问题。继自增强工艺成为管类强化上的有效应用技术后,发掘自增强理论在多领域的应用前景和潜在的经济价值,尤其是在航空航天领域,其意义显得更为重大。本研究通过分析管路构件在强化过程中的弹塑性行为与残余应力分布演化规律,确定工作压力下最佳强化工艺参数,利用ANSYS nCode DesignLife模块对额定工况下的强化铝合金管件和不锈钢管件的疲劳强度进行仿真和性能对比分析,并通过试验对理论进行验证。

理论技术及模型概述

1 液压自增强技术

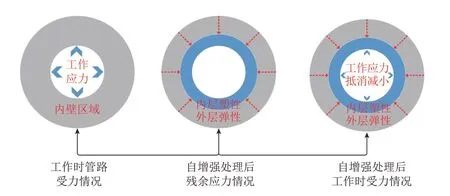

自增强技术是在管类投入使用之前先进行内部加压处理,使其管壁内部产生弹塑性变形后卸载压力,内围一侧受力较大产生塑性变形,外围产生弹性变形,弹性区想恢复形变则产生残余压应力,残余压应力即为工作状态下的预加应力,工作时管内壁的应力峰值因预加应力而降低(如图1所示),从而提高了管路的承载能力和疲劳寿命。

常见的自增强技术有直接静液压法、机械式挤压法和爆炸胀压法[11]。由于直接静液压法与容器的液压试验过程基本相同,并且是利用液体介质施加压力作用在内壁的,因此将其称为液压自增强技术。作为最早被使用也是最多见的自增强方法,其具有工艺操作性强、可选介质种类、不需要制备专门压力元件,且能使壁面获得均匀塑性变形的优点,适用于航空发动机铝合金管路的自增强处理,在强化工艺模型构建和模拟仿真上选用液压自增强技术操作流程作为指导。

铝合金管路的内半径为Ra,外半径为Rb,在自增强压力Pa的作用下发生变形,可将管路看做由内层塑性、外层弹性共同构成,弹塑性交界面半径为Rc,如图2所示;圆筒内任意一点受径向应力σr、周向应力σθ、轴向应力σz共同作用。

2 材料强化模型

液压自增强技术的关键是在管路尺寸确定的情况下,选择合适的液压内力,使处理效果达到最佳。目前大多数研究采用的是理想弹塑性材料模型[12–14],自增强处理过程存在反向屈服,反向塑性变形使管路承载能力减弱,故在自增强处理时要避免反向屈服的发生。为了更好地应对反向塑性变形和往复加、卸载的变形过程,采用双线性随动强化材料模型作为理论分析模型(见图3)。如图3中弹性卸载区间是初始屈服应力的两倍,材料总的弹性区间保持不变,则拉伸时,材料拉伸屈服强度提高,同时压缩屈服强度保持同程度降低,即σy=σs0–σt0,σy为弹性卸载区间的应力差值,σs0为初始拉伸屈服极限,σt0为初始压缩屈服极限。

管路受力分析

图1 自增强原理示意图Fig.1 Diagram of autofrettage principle

图2 管路自增强受力示意图Fig.2 Schematic diagram of pipeline autofrettage force

图3 双线性随动强化材料模型Fig.3 Bilinear kinematic hardening model

常见航空发动机液压管路的几何参数为外径6~28mm,壁厚0~1.5mm,管路结构为单层开式铝合金圆筒,设管筒内半径为Ra,外半径为Rb,径比K=Rb/Ra,P为任意情况下的内压。

基于Lame公式得到铝合金管路各向应力分布,铝合金管路在管壁内部任意半径R处所受径向力σr为:

铝合金管路在管壁内部任意半径R处所受周向力σθ为:

铝合金管路在管壁内部任意半径R处所受轴向力σz为:

通过对比上述公式可知,壁厚内任意处其周向应力σθ都大于所受径向应力σr和轴向应力σz,在模拟管路构件强化过程中,分析各阶段残余应力分布演化规律与周向应力的关系。

铝合金管路最佳自增强压力分析

自增强理论的本质是强化后产生的弹性区域和塑性区域的相互作用。在压力卸载后,若残余压应力过大,易造成由外壁到内壁的反向屈服,影响管路的承载能力并降低其韧性;反之弹性区域过小则不能产生足够的残余压应力来抵消工作拉应力,达不到提高管路承载能力的效果。因此液压自增强处理的最佳压力,应根据弹塑性层界面半径而确定。

1 铝合金管路自增强压力范围

工作时的最大等效应力和最大周向应力均在弹塑性分界面处取得[15],通过分析验证,自增强压力与弹塑性交界面半径的关系[16]为:

式(4)中,Pa为自增强处理时的预压力,σs0、σt0分别为初始拉伸、初始压缩的屈服极限;α为材料的极限拉压屈服比,且α=σs/σt,其中理论公式中α代表材料的极限拉压屈服比,反映材料的SD效应,σs为拉伸屈服强度,σt为压缩屈服强度;b为中间主应力影响系数;T为其他影响变量计算后系数,铝合金管路的内半径为Ra,外半径为Rb,卸载后的弹塑性交界面半径为Rc,m为拉伸强化模量系数,E为杨氏模量。

当内壁开始屈服由弹性转为塑性时,即Rc=Ra,此时将自增强压力称为初始屈服压力Pa,min,由式(4)得出:

当外壁已经屈服,即Rc=Rb,代入式(4)第二个方程得到T=T′,此刻将使整个管路完全屈服的压力称作完全屈服压力PaF,由式(4)导出:

当铝合金管路在自增强卸载时只考虑弹性卸载,考虑包辛格效应不发生反向屈服,有效塑性应变为0,最大自增强压力Pa,max为:

式(7)中,a′为包辛格系数,且a′=σt0/σs0,设最大可行性自增强压力Pk,max,当铝合金管路在自增强卸载时,保证不发生反向屈服的最大自增强压力。有两种情况,设管路在得到完全屈服压力自增强处理后,卸载后无反向屈服,可知Pa,max>PaF,此时自增强压力的范围为PaF>Pa>Pa,min;反之管路完全屈服后发生塑性断裂,可知Pa,max

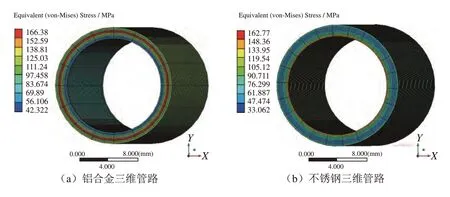

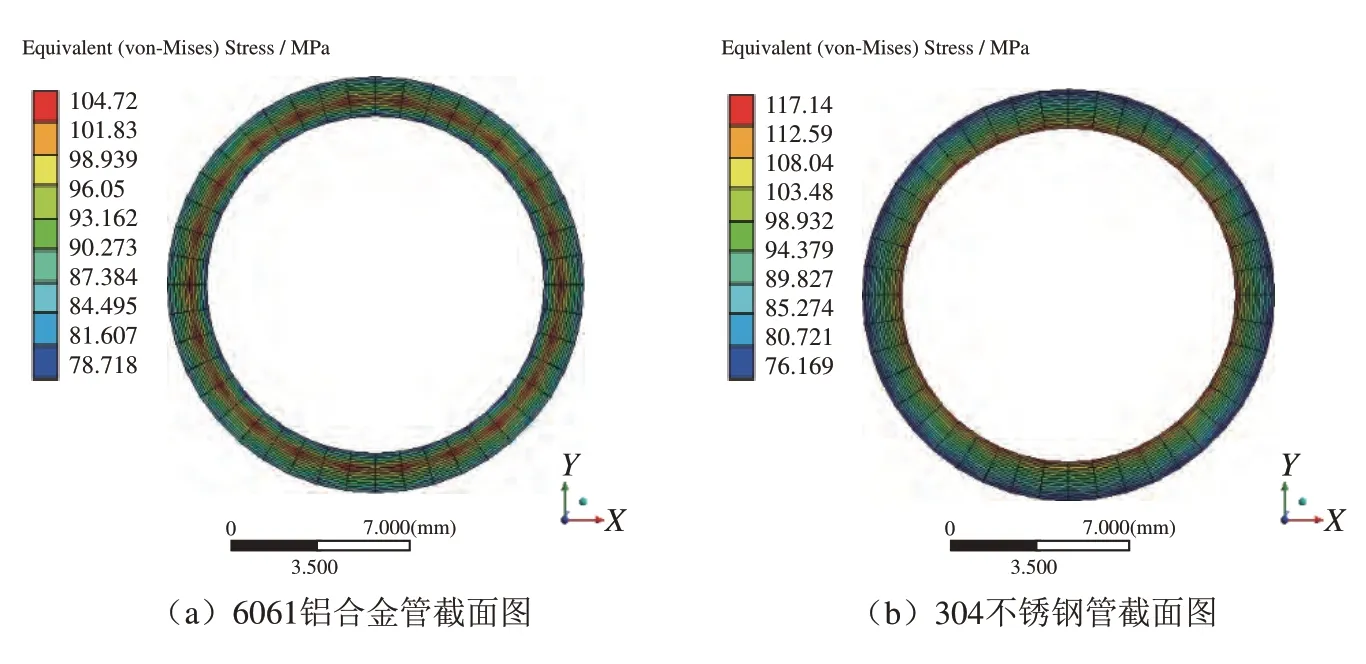

Pa 工作时的最大等效应力在弹塑性分界面处取得[6],当该处的等效应力取最小值时,所确定的弹塑性半径和自增强内压可使工作时的应力分布最佳。工作载荷下,在不产生塑性变形的前提下,仅发生弹性变形,则弹性区总应力σθ、σr可由Lame公式[17]得到,弹塑性分界面处的等效应力,可知σp=f(R),为使σp取得最小值,令函数导数为零,求得最佳弹塑性分界面半径,代入式(4)即可求得最佳自增强压力Pa,opt。 航空发动机外部管路的铺设和连接非常复杂,在解决实际工程问题时,由于管路系统整体模型过于庞大,不可能对所有管路逐一分析,常用的解决办法是单独取出部分典型管路作为研究对象。选取发动机某低温段不锈钢高压管件作为典型铝合金管路,研究目的在于实现利用强化后的铝合金管路替换不锈钢管件,并且不改变传统发动机管路尺寸结构。表1为某航空发动机不锈钢高压燃油管尺寸参数。不考虑塑性应变强度对包辛格系数的影响,取a′=σt0/σs0=0.75,考虑采用Von Mises屈服准则,取α=1,b=1/3[18],6061铝合金的材料性能参数见表2。 将上述参数代入式(5)~(7),得到铝合金管路初始屈服压力Pa,min= 59.70MPa,完全屈服压力PaF=131.67MPa,最大自增强压力Pa,max=104.47MPa,则管路的最大可行性自增强压力Pa,max=min(PaF,Pa,max)=104.47MPa,自增强压力的取值范围为Pa∈(59.70MPa,104.47MPa)。在确定工作应力P后,可求出相应的最佳弹塑性交界面半径、最佳自增强压力。为进一步验证以上理论数值应用在航空管路的合理性,采用ANSYS仿真模拟对自增强航空铝合金管路的应力分布进行分析。 因铝合金管路具有对称性,在ANSYS建模中,建立1/4模型的铝合金开式圆筒模型,因开式圆筒无轴向压力,将轴向长度视为无穷,有限元模型采用平面应变模型,约束其对称面法线方向上的位移,网格类型为Plain182,网格分布如图4所示,导入双线性随动强化模型(BKIN)对铝合金关键的3个弹塑性应力–应变过程进行模拟仿真。 表1 某航空发动机高压燃油管尺寸参数Table 1 Dimensional parameters of an aero-engine high pressure fuel pipe 表2 高强度铝合金管材6061材料性能Table 2 Material performance of high strength aluminum alloy pipe 6061 图4 铝合金管路有限元模型Fig.4 Finite element model of aluminum alloy pipeline 某航空发动机高压燃油管的工作压力为22MPa,经计算在此工作载荷的状态下的最佳自增强压力为92.63MPa,分别模拟铝合金管路自增强加载阶段的应力与变形、卸载阶段的残余压应力与变形以及工作载荷下的等效应力与变形。 自增强加载阶段的应力与变形,第一载荷步为铝合金管路的自增强加载过程,以试验中压力测试台升压时间1.5s为标准,在内壁施加自增强压力,为了更贴合实际工艺操作,达到自增强压力后将维持压力2s (图5)。由图5(a)中可以看到在管壁中里层变形最大,外部区域变形较小,并结合图5(d)观察到较大的塑性变形发生在内层区域,塑性变形的程度沿壁厚从内到外不断降低。图5(b)中红色区域为应力的集中区域,最大的自增强压力先作用于内壁上,不断沿径向作用于整个壁厚;自增强周向应力分布如图5(c)所示,结合图5(d)对比应力在厚度方向的分布,可得到在塑性变形较大的内层区域应力值较高,并沿着壁厚方向从内到外不断下降。 自增强卸载阶段的残余应力与变形,第二载荷步为铝合金管路的自增强卸载过程,卸载内壁的压力如图6所示。 由卸载后变形云图6(a)中可以看到,在管壁中里层内壁处变形较大,外部区域变形较小,图6(b)中等效应力沿壁厚方向从内到外处于一种由高到低、再由低到高的应力分布状态,结合图6(c)周向应力的分布,当内壁施加自增强压力时,管壁的周向应力会增大,应力最集中区域达到一定时使筒壁内层屈服而形成塑性层;当卸去压力后,管壁处的周向应力也会减小到32MPa,且力的方向改变,管壁获得残余压应力,对比图5(d)和图6(d)发现自增强压力卸载前后,塑性形变并未发生改变,证明在整个卸载过程中没有发生反屈服现象。 图5 自增强加载阶段Fig.5 Autofrettage pressure loading phase 图6 自增强压力卸载阶段Fig.6 Autofrettage pressure unloading phase 选取工作压力P=22MPa,根据式(1)~式(3)结合第四强度理论,计算未自增强的6061铝合金管等效应力分布,再与已液压自增强的铝合金管路进行对比。工作压力下的应力与变形如图7所示。 经过强化后的管路在施加工作压力时,由图7(b)可知,等效应力沿壁厚方向从内到外处于一种由低到高、再由高到低的应力分布状态,表明残余压应力与工作拉应力相作用,使得原本内壁处应力集中的情况转变到管壁内;结合图7(b)的仿真结果,比较未自增强的铝合金管与自增强的铝合金管;由图8可得,未自增强处理时,管路等效应力在内壁处最大,等效应力为127.46MPa(图8标注点1),自增强处理后内壁处应力降低为90.89MPa(图8标注点2),内壁处所受应力的下降幅度为28.69%;并且自增强处理后,等效应力的最大值在弹塑性分界面处,等效应力最大值为107.40MPa,最小值为90.89MPa且在内壁处,减小幅度为15.37%;而未自增处理的减小幅度为45.8%,证明自增强处理使管壁应力分布较均匀,故自增强处理改善其工作时的实际应力分布,在实际工程中可采用自增强技术提高其极限承载能力。 建立管路强化模型和服役载荷下疲劳寿命预测模型,对比分析强化后的6061铝合金管路和被替换的304不锈钢管路在相同工作条件下的等效应力分布,并结合疲劳寿命仿真结果来进一步验证,自增强工艺可提高铝合金管路的疲劳寿命,使其能替代原不锈钢材料,实现航空发动机有效减重。在ANSYS Workbench中创建管路三维模型,分别为长200mm、内半径6.5mm、外半径8mm的6061铝合金管和304不锈钢管,仅对铝合金管采用最佳自增强压力预处理,再对两根管施加相同服役载荷,等效应力分布如图9所示。 图7 工作载荷加载阶段Fig.7 Working load loading phase 从0开始到第1.5s是施加自增强载荷的过程;从1.5s开始到第3.5s是自增强压力保压的阶段,这一阶段的仿真是为了与后期试验过程相对应,来确保仿真模拟和试验验证的一致性。之后开始卸载自增强压力到第5s时自增强载荷完全卸载,此时图9中铝合金管路最大应力值不为0,证明铝合金管路在这一刻存在残余拉应力(图9中数值未带有力的方向,仅表示力的大小);从5s开始分别对两类管路施加工作载荷,到第6s工作载荷达到峰值22MPa,在施加工作载荷阶段中,由于残余应力与工作载荷的相互作用,在工作载荷峰值处所受最大应力完全低于不锈钢所受最大应力。 从图10(a)看到铝合金管路由于预处理,其等效应力最大值为166.38MPa,最小值为42.322MPa;右侧不锈钢管路等效应力最大值162.77MPa,最小值为33.062MPa(图10(b)),但由于管的两端皆施加约束,对整体应力评估和分析产生影响,在分析管路内部真实的应力分布时易造成误差,为了更直观、准确地对内部等效应力进行分析,提取管路内部截面云图结合图9进一步分析。 图8 工作压力下的等效应力分布Fig.8 Equivalent stress distribution under working pressure 图9 两种管路截面在处理过程中的等效应力Fig.9 Equivalent stresses of two pipe sections in treatment process 对比图11(a)与图11(b)的截面仿真图,对等效应力值进行分析,相同的工作载荷,自增强处理后的6061铝合金管路内壁上最小值为78.718MPa,最大值为104.72MPa,增大幅度为33.03%,而未处理的不锈钢管路最小值为76.169Mpa,最大值为117.14MPa,增大幅度为53.79%,铝合金管路整体受力更均匀;且两类管路的最小应力值基本相同,但铝合金管路所受最大应力值更低;处理后的铝合金管路,在整个壁厚区域中内壁处所受的应力最小,且应力最大处转移到管壁内部;而不锈钢管路的应力峰值集中在内壁上。结合图9,表明铝合金管路经过最佳自增强压力处理后,产生的残余压应力抵消部分工作拉应力,降低了管壁处最大应力值,极大地改善了管壁的应力集中情况,使内壁在整个壁厚区域中所受的应力最小,将应力峰值转移到管壁内部,从而降低内壁破损导致失效的风险,提高了管路内壁处的强度。 模拟压力脉冲试验将交替循环变化的液压载荷作用于内部,测试过程中以正弦波形式加载,脉动循环平均应力为工作应力22MPa,设定压力波动范围为1~43MPa,保持压力幅值ΔP=42MPa,得到两管整体的疲劳寿命预测云图。 本文研究对象是发动机某低温段高压管路群,其工作载荷属于低应力(高周疲劳),导致管路失效的主要原因是疲劳失效导致的内壁破裂而不是静强度失效,故采用应力–寿命法(S–N)进行分析。在专门针对疲劳寿命仿真的ANSYS nCode DesignLife有限元分析模块中,对两个管路进行寿命疲劳预测,在材料工程数据库中添加了两类材料的S–N曲线,如图12(a)和(b)(循环应力比为–1所示)。 对仿真后的疲劳寿命进行分析,图12(c)中强化后的6061铝合金管最低寿命为3.854e+6次,最高部位可达5.579e+12次,而图12(d)中304不锈钢最低寿命为3.732e+6次,最高为1.036e+13次;管路寿命应考虑最为薄弱的环节,对比分析可知两者最低寿命相差无几;通过最低寿命的次数对比,验证了强化后的铝合金管可代替不锈钢管,实现管路系统的减重。 图10 三维管路等效应力分布Fig.10 Three-dimensional pipeline equivalent stress distribution 图11 管路截面等效应力分布Fig.11 Equivalent stress distribution of pipe section 图12 疲劳寿命分布图Fig.12 Fatigue life distribution 利用管路的液压强化与疲劳性能试验对理论和仿真进行验证,相关的管件试样和试验设备如图13(a)和(b)所示。利用压力测试台,将6件铝合金管试样分别接入设备,在最佳自增强压力下进行液压强化处理如图13(c)所示,强化工艺参数见表3。利用脉冲测试台,将6件强化后的铝合金管试样和6件不锈钢管试样串联同时接入设备,在循环压力幅值ΔP=42MPa下进行脉冲测试(见图13(c)),当某个试样破裂(漏油)如图13(d)所示,对应的脉冲测试腔会立即响应,停止加载并记录载荷作用次数,其余试样继续加载不受影响。在脉冲试验操控台中设置循环基数为106次,若存在试样的寿命小于106次,说明材料或管件制造中存在明显缺陷,或者试验过程中的某个环节不合理,需要重新试验。 铝合金管试样在强化后未存在低于循环基数的样本,说明自增强的强化工艺参数较为合理,强化后的管件材料并无明显缺陷;如图14所示,在铝合金管和不锈钢管各自样本中都未出现异常样本,证明试验环节的合理性,材料本身和试样的制备无明显缺陷;表4中平均应力为22MPa对应工作载荷,脉冲试验中铝合金管的平均寿命为3.679e+6次,与ANSYS仿真结果的比值为0.95,不锈钢管平均寿命为3.514e+6,与仿真比值为0.94吻合性较好,证明了模拟仿真的可靠性;两者相近的平均疲劳寿命,验证了应用自增强铝合金管路替代航空不锈钢管,从而实现减重的可行性。 (1)自增强技术应用残余压应力来降低工作拉应力下的应力峰值,考虑高强度铝合金材质轻,但强度及疲劳寿命较低,采用自增强强化金属管路可以有效改善管壁的应力集中现象,使应力峰值点转移到弹塑性交界面上,在工作条件下应力分布更加均匀,承载能力得到强化,有效提高了管路强度。 图13 管路的液压强化与疲劳性能试验Fig.13 Hydraulic strengthening and fatigue performance experiment of pipeline 表3 高强度铝合金管材6061材料性能Table 3 Material performance of high strength aluminum alloy pipe 6061 图14 管类样本寿命数据统计Fig.14 Life data statistics of pipeline samples 表4 脉冲疲劳试验数据Table 4 Pulse fatigue test data (2)通过建立航空管路高压自增强工艺的有限元仿真模型,分析强化过程中的弹塑性行为与残余应力分布演化规律,管壁内弹性层和塑性层的相互作用是残余应力的主要产生方式,自增强压力的选择依据弹塑性交界面半径而确定。相同工作条件下,对铝合金管路和航空管路自增强工艺进行联合仿真,不锈钢管等效应力在壁厚方向幅值较大,由于残余应力的影响,铝合金管在壁厚方向应力分布更加均匀,幅值相对较低。 (3)对自增强后的航空管路进行工作压力下的脉冲疲劳寿命仿真,预测航空管路强化后的疲劳寿命与可靠性。工作压力下的疲劳寿命预测结果表明,采用自增强铝合金管件替换现役不锈钢高压管件具有较好的可行性,最后利用试验对比仿真结果进行验证。相对密度较轻的铝合金管能够减轻发动机的整体重量,提升推重比,产品质量轻从而降低生产和运输成本。该研究为航空发动机减重技术的研究提供参考。2 铝合金管路最佳自增强压力求解过程

自增强铝合金管路的数值模拟分析

1 铝合金圆筒自增强处理模拟仿真

2 有限元仿真验证

3 疲劳寿命仿真

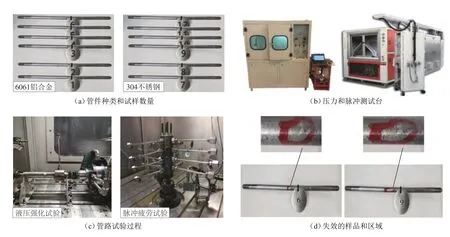

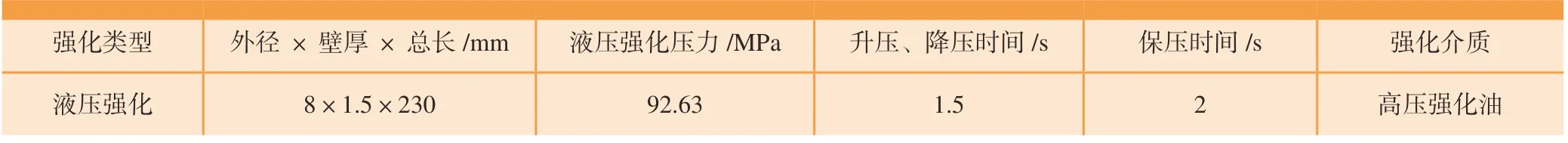

4 试验验证

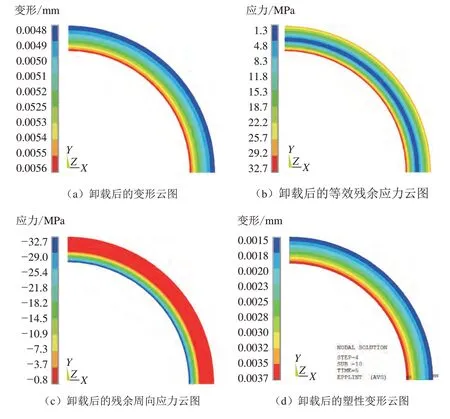

结论