移动工业机器人在飞机装配生产线中的应用研究

陶 永,高 赫,王田苗,江 山,任 帆,温宇方

(1.北京航空航天大学机械工程及自动化学院,北京 100191;2.北京航空航天大学航空发动机研究院,北京 100191)

在航空技术发展日新月异的背景下,机器人技术的应用给航空制造产业转型发展注入了新的活力,提升了飞机制造装配效率、精度和一致性,同时也对机器人技术本身提出了新要求。

工业机器人进入航空制造、电子、汽车等高附加值领域,代替人类完成重复性工作是目前工业机器人应用的重要方向之一。航空产品加工精度高、工序复杂、品种多、批量小,传统制造过程采用以工装夹具为辅、手工制造为主的生产模式。工业机器人系统考虑到加工精度和刚性的限制,以固定点位、导轨和龙门形式为主,主要负责制孔、焊接、装配、表面处理等工序。

在大型飞机制造领域,国内航空工业成飞、西飞、沈飞等为突破“机库式”装配模式限制,在飞机脉动装配生产线等领域进行了探索和尝试,联合科研院所重点研发了智能搬运自动导引运输车(Automated guided vehicle,AGV)、制孔机器人、焊接机器人、喷涂机器人等系列自动化装备,并逐步投入应用。由于飞机大型构件制造装配系统具有精度要求高、工作范围大、工作柔性大、系统灵活、载荷较大等特点,同时考虑到厂区布置和通行能力,固定点位和传统移动形式的工业机器人系统很难满足大型飞机的设计、制造、装配的工艺要求。为此,移动工业机器人及其关键技术攻关逐步成为该领域关注的热点和焦点之一。

工业机器人系统重复定位精度高,绝对定位精度低,无法直接满足新制造环境下的应用需求,需要进一步探索精度溯源和控制方法。工业机器人与AGV移动平台复合成为耦合系统,移动平台的定位精度控制和导航规划是需要攻克的难点和核心技术之一。大型复杂构件的装配需要智能工业机器人系统与传统工装配合完成,过程涉及数字化测量、多传感器数据融合等关键技术。

近年来,移动工业机器人的研发、产业规划和飞机制造装配中的工程应用逐渐成为热点。本文针对移动工业机器人在飞机装配生产线等航空制造过程的典型应用进行综述,重点梳理移动工业机器人的多传感器融合的同步定位和建图、移动机器人高精度导航控制、机械臂精度控制方法和数字化测量等核心关键技术,并对未来的发展趋势进行讨论和展望。

主要应用与发展现状

1 机器人自动化制孔装备

飞机装配过程主要采用机械连接方式,存在大量机械连接件,涉及制孔和连接工艺[1]。传统装配过程以人工制孔为主,难以满足航空产业升级对于装配精度、效率和一致性的要求,因而,机器人自动化制孔装备逐渐获得关注。

国外已投入机器人自动化制孔装备参与部件成型和装配进程。2012年启动的欧盟 “复合材料和混合结构的低成本制造和装配”(LOCOMACHS)项目,使用自动化制孔设备,节省了50%的系统制造装配成本[2]。美国Electroimpact公司曾研发后襟翼钻孔系统[3](The trailing edge/flap drilling system,TEDS),如图1(a)所示[4],在波音公司进行了工艺验证,达到了深度±0.05mm、法向±0.5°的系统精度,制孔效率提高约30%。空客公司整合MTM Robotics自动化公司,在德国汉堡建立了新的A320系列飞机自动化生产线,其中大量使用了导轨式移动机器人实现自动制孔,如图1(b)所示[4]。

国内企业和科研院所对于飞机组件机器人自动制孔技术也进行了大量研究,并逐步展开应用。中航工业西飞薛宏等[5]针对大飞机活动翼面自动制孔,研制了机器人柔性制孔系统,形成了一套专用工艺和离线编程方案,制孔精度达到0.04mm。中国商飞上飞公司针对ARJ21和C919飞机机身筒段对接环向制孔需求,进行了制孔质量工艺性验证、自动制孔轨迹离线编程等试验,开发了一种利用吸盘进行吸附定位的爬壁制孔机器人,具有优秀的应用灵活性[6]。

移动机器人自动化制孔装备应用于飞机大部件制造装配过程,拥有结构灵活、柔性大、工作空间大的优势,正逐步获得行业关注。稳定有效的移动机器人自动化制孔过程,基于机器人系统动力学和制孔摩擦、振动机理研究,涉及移动机器人高精度定位与导航、机械臂系统精度控制、柔性制孔执行器设计和自适应加工控制等关键技术,是实现机器人稳定加工和推广应用的关键。

2 航空自动检测机器人

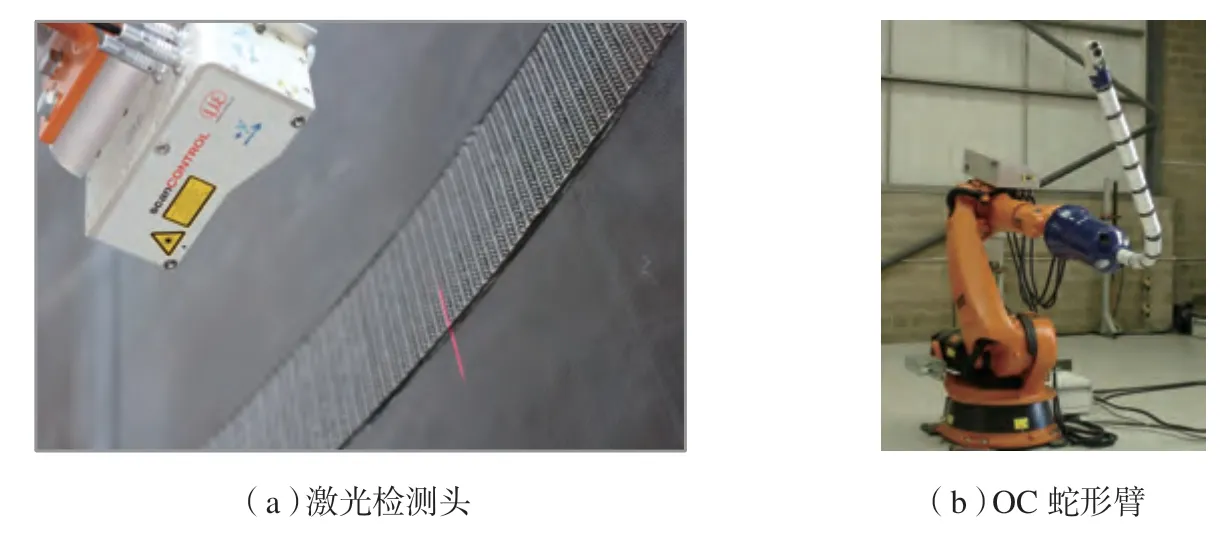

检测系统负责收集飞机部件装配效果信息,是飞机生产质量管理的重要构成。机器人测量系统可突破传统测量方法结构复杂,柔性差的束缚,并能提供足够的灵活性和可拓展性,一般由移动平台、机械臂本体和末端测量头构成(图2(a))。

空客A400M气体动力试验中,采用机器人测量承载面气体角度可克服传统工装对测试气流造成的影响,从而提高测量结果的准确性。英国OC Robotics公司针对飞机机翼检测难到达环境,研发了蛇形臂(Snake–arm)[7],将其整合至机械臂末端,可钻入飞机的机翼内部完成检测、紧固和密封等操作,如图2(b)所示[7]。

图2 机器人自动检测系统Fig.2 Robot automatic detection system

北京理工大学邹志刚[8]研制的复合机械臂超声无损检测系统,借助移动轴、延长杆和同步定位技术,实现了回转体曲面工件的超声自动检测。合肥工业大学王鑫[9]针对飞机蒙皮自动化无损检测的需求,整合轮式移动平台、UR10机械臂、相控阵检测末端,进行了集成系统无损检测试验。哈尔滨工业大学、北京航空航天大学等科研院所在软体连续性机械臂领域做了大量研究,积累了一定成果。

飞机部装及总装效果需要检测和试验评估。机器人系统参与自动检测过程,可加速细化检测环节,提高检测效率和可信度。机器人系统为检测执行设备提供精准位姿,在航空自动检测领域中有着广阔的应用前景。固定式或者移动式机器人系统形态的选择应充分考虑脉动站位实际任务场景和精度要求,协调系统灵活性与测量精度的矛盾。

3 航空大部件搬运

移动工业机器人系统是飞机柔性装配系统的重要组成部分,可极大地提高飞机部件的运输和装配效率。移动平台系统已经获得了行业内的广泛应用,目前,主要有两种用途:一是实现远距离的航空部件运输;二是配合测量和柔性工装实现部件位姿调节。

针对大部件的运输难题,国外目前已有成功案例。美国AIT公司的重载AGV系统可在单独和多级串联模式下工作,受到用户界面或者操纵杆控制。德国HUBTEX分段和机身运输系统也可以实现互联,协同工作,如图 3所示[10–11]。德国KUKA公司OmniMove系列重载AGV先后被应用到空中客车公司,实现了重载下托举,定位精度1mm的联动效果。国内航空工业西飞脉动生产线项目投入4台重载AGV,用于飞机的装配。AGV与工业机器人系统集成、移动工业机器人系统与飞机总装脉动生产线集成推广有望取得较快的发展[12]。

不同于导轨式移动机器人系统,集成了AGV的移动机器人系统实现大部件搬运、装配调姿功能,需要关注本体全向移动、载重、多机编组、三维调姿精度等关键性能指标以及存在环境预设准备、高精度定位导航、多机协同控制、工装集成控制等关键技术。

4 飞机表面喷涂机器人

飞机整机的涂装过程危险性大且有害,对工人的身体健康存在不良影响。智能机器人系统代替人类完成喷涂工作可显著提高喷涂效率,保证喷涂的均匀性,更为工人提供了一个绿色环保的作业环境,在飞机装配生产线中有着较大的作业需求。

美国波音公司曾将日本川崎KJ314喷涂机器人安装于高架基座和线轨上进行波音777客机的喷涂工作。该喷涂机器人可进行180°旋转,大大提高了喷涂效率[13]。洛克希德·马丁公司大型飞机机器人喷涂系统(Large aircraft robot painting system,LARPS)以及机器人飞机精整系统(Robotic aircraft finishing system,RAFS),集成移动平台和工业机器人,可实现自动喷涂功能,已用于F–16、F–22等机身表面作业,如图4所示[14–15]。

国内航空制造企业与科研院所也进行了大量研究。为了满足飞机平尾等大部件的喷涂要求,中国商飞公司自主研制了机器人喷涂系统原型样机,实现了相关的功能[6]。清华大学机器人与自动化技术及装备研究室研制了一系列具有自主知识产权的超长特种喷涂机器人和大型多机器人喷涂系统,目前已取得工程应用15–17]。

面对大型飞机的整机喷涂作业,喷涂机器人系统首先需要保证工作空间的灵活可达。多机器人喷涂系统和特种喷涂机器人系统构成目前飞机整机喷涂机器人的主要结构形式,是进行机器人喷涂作业的必要前提。其次,为了保证机器人喷涂作业的有效性和完整性,需要攻克机器人系统的曲面喷涂路径规划、机器人协同工艺规划、机器人高精度定位、喷涂表面检测与喷涂效果评估等关键核心技术。

图3 应用于航空部件搬运的移动机器人系统Fig.3 Mobile robot system applied to aviation parts transportation

图4 国外典型喷涂机器人系统Fig.4 Foreign painting robot system

关键技术

随着移动工业机器人系统逐步深入飞机装配现场,机器人系统定位精度不够、传感器数据融合不畅、系统与车间辅助工装交互不足的短板也逐步显现。未来机器人系统需要适应航空大尺寸构件制造装配过程的精度和柔性要求,协同数字化测量设备,互为补充。下列技术将成为航空制造领域移动工业机器人系统进一步发展的关键技术。

1 移动工业机器人的多传感器融合同步定位和建图

飞机装配的厂区环境,通常不存在高精度预制地图,且存在人员和车辆的流动,对移动工业机器人而言是动态复杂环境,这就要求机器人系统具备较好的实时感知和反馈控制能力。

高精度定位是实现机器人规划导航的基础,同步定位和建图(Simultaneous localization and mapping,SLAM)技术为实现机器人高精度定位提供了重要手段。

移动工业机器人在车间或厂区内实现运动,传统定位方式可提供绝对尺度信息,包括精准、连续的室内、室外定位技术。

室内定位技术包括惯性导航系统(Inertial navigation system,INS)定位、超宽带(Ultra wide band,UWB)定位、射频识别(Radio frequency identification,RFID)、蓝牙信标、地磁定位以及超声波定位等技术[18],可分为相对定位和绝对定位两类,且存在较强的互补性。

室外定位方面,由于GPS信息存在干扰信号,定位信号会产生高频振荡[19]。为了去除干扰提高定位精度,需要对接收机收到的 GPS 信号进行滤波。一种有效的解决方案是基于 GPS 接收器与惯性导航系统INS的互补性将两系统组合[20–21],同时引入滤波和自适应算法,减轻干扰噪声对定位的影响。运用实时差分等辅助技术,可缩短定位系统冷启动时间,增强系统适应性。军事交通学院谢德胜等[22]采用载波相位差分技术RTK–GPS(Real–time kinematic,GPS),在空旷场地测试轮式车辆,定位精度为厘米级。

室内外衔接定位主要解决两种定位环境中,定位信号与系统的融合问题。南京邮电大学陆永杰,采用室外GPS/INS融合定位,室内INS/磁力计航迹推算的组合方案,完成室内外衔接定位试验,轨迹误差在米级[23]。

SLAM技术按照信息维度可分为2D SLAM和3D SLAM;按照传感器种类可分为激光SLAM和视觉SLAM,通过融合传感器数据中的相对运动和绝对尺度信息,输出实时的位姿数据和建图结果。

美国海军研究生院Lum[24]在机器人操作系统(Robot operation system,ROS)平台下,借助Kinect相机形成了里程计数据,实现了未知动态环境下的定位、建图和导航,见图 5(a)。谷歌公司的Hess等[25]基于2D激光雷达实现了2D SLAM建图,提出了一种子图扫描与图形匹配优化的算法,该地图的分辨率可达到5cm,见图5(b)[25]。国内院校和科研单位也进行了大量研究。上海交通大学张钟元[26]室外环境下在单目ORB–SLAM的基础上,整合了惯性传感器以及GPS约束,消除了累积误差,在保证系统精度的同时,降低了系统成本和对计算资源的要求

多传感器融合同步定位和建图,是现阶段研究少标识或无标识环境下移动机器人自主定位导航,避免单传感器失效导致任务失败等问题的重要手段。相较单纯的激光和视觉SLAM,多传感器融合SLAM涉及传感器硬件层面的增减互补和传感器数据在软件层面的挖掘与融合,包括多传感器数据优化、机器人高精度定位、特征提取、数据关联、高精地图动态表达等关键技术,与基于深度学习的SLAM技术共同构成移动工业机器人的新兴研究方向,是移动机器人系统路径规划、导航控制的重要基础。

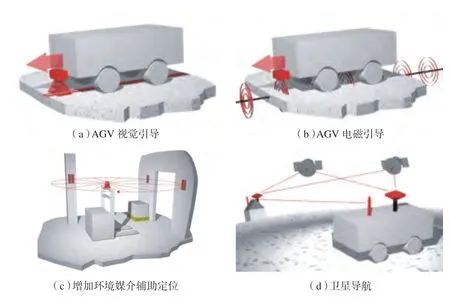

2 移动工业机器人导航控制

目前投入运行的AGV系统,除手动引导外,多采用传统导航方式,如电磁引导、激光引导、惯性引导、视觉引导等,依靠二维码、反光条、预埋线缆等环境信息媒介物。系统可靠稳定,以物流仓储等按照固定路线运行的场景应用为主,柔性不足,升级成本较高,如图6所示[27]。

基于机器人传统导航方式,后续研究以完善多机协作、增强系统平稳性、提升机器人运动性能为主,出现了多传感器融合的混合导航系统和运动控制优化方法。

图5 SLAM地图构建Fig.5 SLAM map construction results

西安理工大学朱从民等[28]设计研发了一套AGV多传感器导航系统,采用滤波进行传感器数据融合,利用磁栅尺提供位姿绝对信息修正,减弱累计误差,并在其研制的5t级AGV上实现系统部署。浙江大学钟钜斌[29]针对物流仓库环境,提出可切换磁导航和视觉导航的AGV混合导航框架,为满足系统动态规划与干道稳定导航的双重需求提供了新的思路,研究只对单一功能进行了推理仿真,在多AGV连续定位调度方面仍需试验验证。

上海理工大学周霞等[30]提出多传感器信息融合的伺服控制方法,探索视觉传感器、激光雷达、编码器等多传感器在像素层、特征层、决策层的深度融合,实现了复杂环境下移动机器人的快速跟随与协作功能。南京航空航天大学武星等[31]对受到非完整约束和动力学影响的AGV,提出了包含路径跟踪和伺服控制的混合运动控制模型,显著提升了机器人位姿纠偏和运动性能优化进程。原中航工业北京航空制造工程研究所蒋倩等[32]针对机翼翼盒的数字化装配问题,研发了一套基于室内GPS(Indoor GPS,iGPS)导航的AGV自主导航系统,在仿真环境和实际装配过程中,完成AGV无干涉自主导航功能技术验证。

SLAM技术的发展为移动机器人导航系统摆脱环境信息媒介,实现自由路径导航起到了关键作用。移动机器人SLAM依靠自身传感器主动感知周围环境,形成位姿数据,完成精准定位和地图构建。基于SLAM的先进导航方法依靠地图和更新进行路径规划和动态避障,目前处于进一步研发和应用场景探索阶段,包括SLAM高精地图表达、全局/局部运动规划算法、多机协同算法等关键技术。

3 基于移动机器人的工业机械臂精度控制

工业机器人参与航空产业自动化、柔性化升级,其应用领域将不局限于定点搬运等简单工作,直接参与生产过程是必然的趋势,由此需要解决机器人系统精度不能完全满足生产精度要求的问题。如何进一步提高工业机械臂绝对定位精度,进而尝试匹配移动工业机器人耦合系统精度与生产实际要求,将成为未来新型制造环境下移动工业机器人系统推广应用的关键问题。

图6 德国Götting KG 导航解决方案Fig.6 Navigation solutions from Götting KG,Germany

按照原理和思路上的差异,目前改善机械臂的控制精度和运动精度方法可分三类:基于模型的标定方法、非模型标定方法和基于高精度观测设备的实时定位[33],补偿效果对比如表1所示[34]。

基于模型的标定方法依靠机器人原有或者重构的运动学模型,分层进行误差参数识别和校准,方法较为成熟,国外已形成美国DynaCal补偿系统、瑞士Caliware、日本Motocal等一系列商用标定软件。国内南京航空航天大学何晓煦等[35]基于运动学参数对机器人系统几何误差进行辨识标定,再利用基于误差相似度的方法进行误差补偿,将KUKA KR–30最大绝对定位误差降低了80.16%。

非模型标定方法不关注运动学模型细节,只通过曲线拟合、神经网络、空间插值等类统计方法对目标位姿进行估计,实现实时监测反馈难度大,仍处于研究阶段。

高精度观测设备融合介入模型标定过程,是现阶段可行应用的主要形式。天津大学史晓佳等[36]建立了工业机器人误差测量与在线补偿闭环控制系统,结合激光跟踪仪在线测量反馈,将KUKA KR5机器人绝对定位精度降低约86.15%。上海交通大学邱周静子[37]以单目Eye–In–Hand和Eye–To–Hand 机械臂视觉系统为研究对象,对约束环境下的基于预测控制的视觉伺服系统进行深入研究,提升了约束视觉伺服系统的控制性能。

以上研究多基于现有机械臂系统做精度优化,精度控制研究也应基于系统层面积极拓展,针对飞机装配场景重点开展跨尺度、多模态、数字化装配理论模型与公差分配方法、高性能的负载与自重比的新材料机械臂本体设计、末端执行器设计、航空制造环境的感知机理与协调操作策略等核心技术与基础理论、方法研究,为建立飞机的数字化柔性装配的制造服务软件平台、研制新一代高精度航空制造工业机器人提供重要的技术支撑。

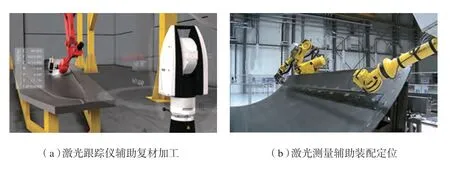

4 机器人数字化测量技术

数字化测量技术是飞机制造过程数字化的一项关键技术,为制造过程评价、飞机结构件转运、装配位姿调整等进程提供了有力保障。三坐标机、激光雷达、激光跟踪仪、室内GPS系统等测量方案提供一定范围内的非接触高精度三维测量,应用广泛,如图7所示[38]。

激光跟踪仪作为一种典型的数字化测量手段,除装配过程借助靶镜位姿监测外,借助手持探针、扫描仪等,可实现组件校准、涂层检测、扫描逆向等功能,已在航空制造领域内得到广泛应用。Premium公司为空客A350提供大型结构件,整合了激光跟踪仪和机械臂系统,组成了基于激光跟踪仪的大型飞机机器人智能装配系统并成功应用[39]。国内中航工业、中国商飞、中国航发等企业均有相关的使用案例,如图8所示[40]。

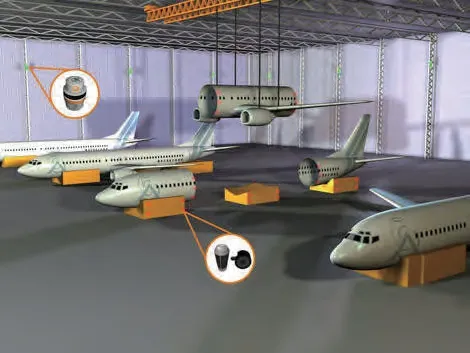

iGPS系统作为GPS概念在室内环境的延伸,采用红外激光和三角定位原理达到大范围毫米级测量精度,是作用范围内多目标动态跟踪和装配对齐的理想工具,相对激光跟踪仪有作用空间大、系统灵活的优势,但是其测量精度容易受到发射和接收器数量、布局的影响。

针对激光跟踪仪,iGPS单个系统具有柔性差、升级成本高的问题,近年来也出现了采用增加视觉传感器等低成本混合测量定位方案和与AGV混合的可移动测量方案。

浙江大学刘华[41]针对飞机装配站位间转运接驳工序,提出了融合视觉图像信息和激光测距信息的飞机结构位姿评价方法,实现了车载骨架工装底座与站位底座间的对准,降低了AGV系统绝对定位精度要求。范斌等[42]基于某机型大部件数字化装配场景,进行了iGPS测量系统和激光跟踪仪测量对比试验,证明现行iGPS系统规避了跟踪仪转站步骤,但仍只适用于对测量精度相对要求较低、测量范围较大、测量效率有要求的测量任务,需要相对应的加强iGPS系统建场规划以控制精度。航空工业304所赵子越等[43]采用一种基于激光跟踪仪与iGPS的协同测量方法,引入约束方程统一基准,整合了激光跟踪仪关键点测量和iGPS实时跟踪测量,试验条件下得到了±0.06mm的组网精度。

机器人数字化测量技术是实现生产过程数据生成和传递的关键,正逐步以项目的形式深入制造过程。针对航空制造领域内转型升级对数字化测量技术的旺盛需求,基于现有研究,重点开展机器人数字化测量技术新原理、高精度的数字化测量设备与高效实时的柔性工装协调控制、区域测量环境多目标跟踪等基础理论和方法研究,是为航空制造数字化转型提供精准数据支撑的重要前提。

表1 机器人作业精度补偿方法对比Table 1 Comparison of error compensation methods for robot operation

图7 HECAGON激光测量解决方案Fig.7 Laser tracker systems from HECAGON,Sweden

图8 飞机装配场景下iGPS系统应用Fig.8 Application of iGPS system in aircraft assembly process

未来发展趋势

1 飞机装配生产线中的人机协作

在实现飞机装配生产线等航空制造过程理想的自动化之前,人与移动机器人系统共享工作空间、分工协同工作,是进一步推动智能机器人系统深入飞机装配制造的生产现场,接替非结构环境下的形式多变、复杂装配任务的有效方案。

空客公司提出“未来工厂”计划,如图9所示[44],从大飞机车间布置、构件制造、厂区协同、产品状态跟踪等方面展开叙述,在构件制造和装配工序中涉及多项人机协作技术,现实联合英国BAE、德国Siemens等公司合作,目前仍处于研发测试阶段。

德国弗劳恩霍夫研究所采用丹麦UR10机器人,建立飞机机身自冲铆接的人机协作系统,如图10所示[45],有效缓解了传统铆接工序中人工繁重压力,提高了操作效率。

现行人机协作功能实现涉及安全级监控停止、手动引导、速度和距离监控、功率和力限制等关键核心技术[46–47]。未来协作安全性不依赖于人机物理空间的隔离,依靠多传感器数据融合控制和系统冗余设计将成为趋势,同时带来机器人软件和交互服务功能附加值占比的提升。

协作机器人和AGV导航等技术的迅速发展,为集成AGV与协作机器人,形成能深入飞机装配生产线的移动协作机器人系统,进一步减轻工人劳动强度,提升站位装配作业能力创造了可能。其中协作安全保证、机器人柔性关节和感知、机器人自主操作与技能学习理论、AGV与协作机器人协同控制方法等将是未来人机协作的研究重点。

2 移动工业机器人的多传感器融合

移动机器人的定位和导航、工业机械臂精度控制等方向,都需要攻克多传感器融合技术,相关研究方兴未艾。未来移动工业机器人系统中传感器数量的增加和算法的跟进,给工程问题的解决提供了多方位的视角,也带来了多源的误差累计和不同程度的数据冗余。如何在多传感器的基础上,合理利用冗余数据,增强融合互补,消除数据不确定性,探索多传感器数据深度融合方法与结构,将会成为推动移动工业机器人系统在飞机装配生产线落地应用亟待解决的关键问题。

图9 空客协作机器人项目与应用Fig.9 Airbus’ collaborative robot projects and applications

图10 人机协作与传统工艺对比Fig.10 Comparison of man-robot collaboration with traditional crafts

移动机器人多传感器融合方法,目前可分为概率统计方法和人工智能方法[48]。概率统计方法应用最为广泛,例如卡尔曼滤波、加权方差等,针对其自然逻辑缺陷问题,也发展加入了最大似然和信任函数等理论,并不断拓展其算法和模型。人工智能方法包含的逻辑推理和神经网络混合发展也被广泛研究。

移动机器人多传感器融合方法,本质上为数据融合的抽象模型,是实现多传感器融合的基础。进一步拓展细化融合功能,提高准确度同样依靠抽象化的功能模型,如图11所示[49],包含数据级、特征级、决策级和集中式、分布式、混合式的结构模型[50]。但是多传感器融合的结构模型和数学模型,目前应用局限于面向过程的单一功能和环境,还没有标准形式模型和方法出现,仍需要进一步研究。

为此,根据具体工况合理选择传感器类型和数量,在此基础上,进一步研究移动机器人的多传感器、多层级的融合标准功能模型和结构模型,优化融合数据级分析算法,完善移动机器人的特征级信息提取技术、提出决策级判定原理方案,是未来移动工业机器人多传感器融合发展的重点方向。

3 移动工业机器人的智能规划与决策

智能制造依靠具备感知、决策、执行、学习功能[51]的智能机器装备。飞机装配所需的智能装备体系包括工业机器人、移动机器人、高精测量工具、集成生产线等技术装备。每种装备自身可靠的规划和执行能力和集成体系实时的决策和调度能力,将成为飞机制造和装配中的智能装备系统推广应用的主要特征,如图12所示[52]。

智能规划是复杂机器人系统的现实需求。大飞机的机身装配工序中,爬壁焊接机器人、AGV、柔性工装等系统需要配合自身或者环境内高精度测量系统协同工作。AGV系统无碰撞的搬运机身分段,调整其位姿,需要实时、高精的路径规划和导航控制;爬壁机器人需要根据焊缝状态适时调整焊接参数和路径;数字化测量系统获取飞机机身、设备位姿数据,为车间平台决策提供数据支撑。

智能决策是数据融合的最高层次,是飞机装配等智能制造过程的功能需求。飞机装配车间平台智能决策,依靠信息空间数据的高度融合,是多传感器融合技术以数据层为基础,在信息空间逐步抽象的较高级表现,是产业落实数字化、网络化升级的同时,迈向智能化方向的有益探索。结合深度学习、专家系统等智能方法,以工艺过程优化为基础,逐步依靠数据提高移动机器人系统规划和决策能力是目前重要研究方向。

4 飞机装配生产线的数字孪生体系

对于具体的产品或系统,在其全生命周期内总有数字副本与物理产品对应存在,二者共同构成“数字孪生”。信息产业深度融入制造业,促进了数字化测量、高精度定位等技术在飞机装配生产线等航空制造领域的应用落地,同时带来了丰富可靠的数据流,这为建设飞机装配的“数字孪生车间(Digital twin workshop,DTW)[53]”,建立制造物理空间和信息空间的融合和交互关系提供了数据支撑,如图13所示[54]。

飞机装配生产线的数字孪生车间立足于制造空间,包含机器人等核心设备、产品、乃至厂房的实体和数字模型,着力于在信息空间融合物理空间实时数据流并提供可视化,通过数据挖掘和学习,对物理空间全链条或单个产品状态形成动态调整和行为预判,为飞机装配生产线车间建设规划、生产调度和产品故障排查等提供决策支持。

移动机器人系统在飞机装配作业过程中采集人员、设备、物料等生产要素实际状态,处理形成部分孪生数据,辅助信息空间车间生产要素管理和生产过程控制,参与平台数据挖掘与分析,增强物理空间与信息空间的交互联系,具备集群实时可控的优势,是未来孪生车间数据采集和装配作业的重要执行者。

装配生产线移动机器人系统基于孪生的车间生产计划,合理配置机器人的作业频次,合理规划维修与升级事项,对保证飞机装配节拍稳定、自动化车间长期有效运行具有重要意义。

发展基于产品级“基于模型定义技术”(Model based definition,MBD),细化车间级制造执行系统(Manufacturing execution system,MES)粒度,是走近“数字孪生”的期待方向,但涉及大规模计算决策、增强现实与虚拟现实、数据分析服务、大批量传感设备融合等使能技术,多学科交叉,且依靠大规模数字化高端人才,“数字孪生”仍需要持续关注和深入研究。

图11 多传感器信息融合功能模型Fig.11 Multi-sensor information fusion model

图12 自动化机身总装(空客“未来工厂”计划)Fig.12 Automated fuselage assembly (Airbus “The factory of the future” plan)

图13 西门子“数字孪生”构想Fig.13 Siemens “Digital twin” concept

结论

由于大型飞机构件制造装配具有尺寸大、载荷大、精度高等特点,移动工业机器人相较固定点位机器人和导轨式移动机器人有着灵活的巨大优势,但也受到自身系统刚度、定位精度、感知能力、体系融合不足等方面的限制。在移动机器人系统完全满足加工和装配精度要求之前,人机协作是目前较为经济、易于推广的机器人技术方案。多传感器融合方法、精度补偿标定方法,高精度观测设备推陈出新,为移动工业机器人系统的精度提升提供了新思路,正受到国内外研究人员的关注。

随着飞机脉动式生产线等智能制造项目的全面铺开,以智能规划决策、数字孪生技术为特性的未来工厂初见端倪。移动工业机器人及其相关技术的发展将为航空制造领域跨越式发展提供新动能,为机器人领域带来新的应用价值。