单桥“寄生中频”双频感应加热电源的研究

(郑州大学信息工程学院,河南 郑州 450000)

感应加热是利用电磁感应现象,在时变的磁场中产生涡流,从而对导电体进行加热。感应加热技术广泛应用于焊接、热处理、黑金属熔炼等传统工业领域,具有加热效率高、加热速度快、污染小、噪声低等优点。由于趋肤效应[1]的存在,在交变电流通过导体时,由于感应作用引起导体截面上电流分布不均匀,愈近导体表面电流密度越大。也就是在导体内部高频率的电流会趋于导体表面。例如齿轮这种需要长期运转的零件,它的表面磨损度很高,因此对与齿轮的表面特性要求很高[2]。采用单一频率的电源进行加热很难加热均匀,故引入了双频感应加热技术,采用高频和中频同时对齿根和齿尖进行加热,使得齿轮硬度更大,耐磨性更高[3-4]。

目前同步双频感应加热技术有两种,分别为双逆变桥同步双频感应加热技术和SPWM控制的单逆变桥同步双频感应加热技术,本文所研究的是一种新型单逆变桥“寄生中频”双频感应加热技术。

1 寄生中频产生原理

1.1 电路拓扑结构

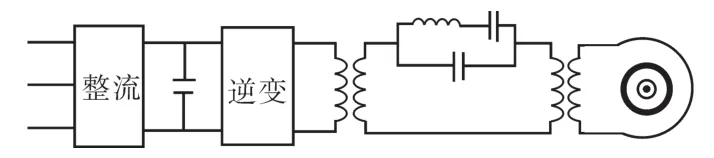

同步双频感应加热是高频电流和中频电流同时加在负载上,因此负载电路应有两个谐振点使得负载工作在高频和中频谐振状态,此时中频和高频的电流值最大,加热效果最好。其电路有双逆变桥和单逆变桥两种拓扑结构。本文所研究的新型同步双频感应电源的中频电流不是由电源驱动产生的,而是由类似于一种“寄生”的方式生成的,即电源驱动产生高频电流,中频电流“寄生”于高频电流。故选用单逆变桥电源结构,电路拓扑如图1[5]所示,由整流滤波电路、逆变电路和负载复合谐振电路组成。同时单逆变桥对比双逆变桥结构具有结构简单、体积小、应用价值高等优点[6]。

图1 单逆变桥电路拓扑结构Fig.1 Single inverter bridge circuit topology

将图1负载电路等效为图2所示,负载部分感应线圈与工件可等效为电感L2和电阻R的串联。

图2 负载等效电路Fig.2 Load equivalent circuit

电路的总阻抗为

为使加热电流最大,阻抗应为最小,取虚部为零,则有:

考虑到中频和高频的取值相差很大,为了得到较明显的双频,选择元件时取 L1>L2,C1≫C2,忽略较小的项,化简约分后得:

式中:ω1为中频谐振角频率;ω2为高频谐振角频率。

1.2 双频产生原理

在高频逆变器中,采用电流过零点同步频率跟踪方式,即在电流过零点处采集信号,给出一个同步脉冲,反馈给控制芯片,使该逆变脉冲结束,开始反向逆变脉冲。为便于分析,将复杂的逆变电路进一步等效为高频支路和中频支路并联的形式,谐振频率分别为ω1和ω2(所有电量参数高频采用下标1,中频采用下标2)。总电流i(i=i1+i2)采样后作为反馈信号。逆变电路示意图如图3所示。

图3 逆变电路示意图Fig.3 Inverter circuit schematic

图4为电流与驱动脉冲宽度的关系。由图4中曲线可知,高频电源启动后,由于干扰作用,高频电流波形会上下移动。假设其是一个正向的干扰,会导致高频电流波形向上变化,此时高频电流的过零点发生改变,使得正负驱动脉冲的宽度不对称,从而在一个高频周期内产生一个直流电压,经电阻转化为直流电流,使得在下一个高频周期内高频电流继续向上偏移。此时正负脉冲宽度差值越来越大,形成正反馈,由于存在负载选频网络,高频电流波形不会一直上移,而是包络为正弦波且频率与负载中频谐振频率相同的双频电流。

图4 电流分量与脉冲宽度的关系Fig.4 Current component and pulse width

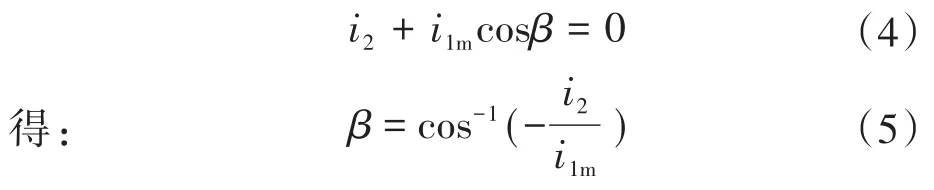

设电流过零点对应的角度为β,高频电流为i1,干扰电流为i2,则有:

式中:i1m为高频电流取样值的峰值。

由控制脉冲的正负宽度不同所产生的中频电压为

式中:VDC为驱动脉冲的幅值。

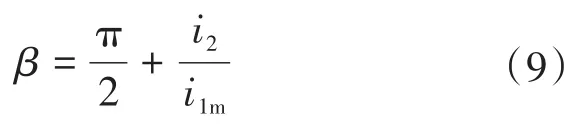

为方便使用线性系统理论,将式(5)作线性化处理。在i1的过零点处作切线i,则有:

令i=0,则有:

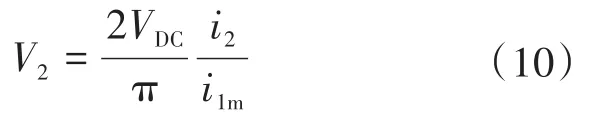

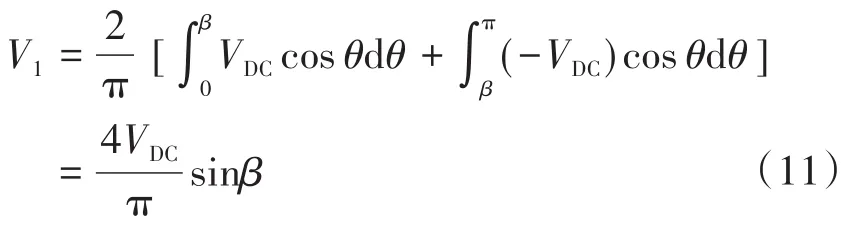

将式(9)代入式(7),得到:

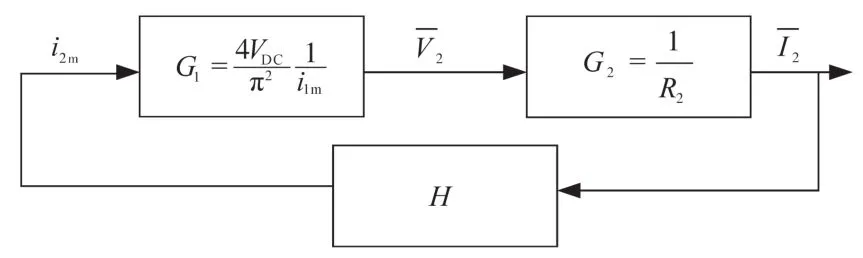

设Q≫1,高频电压V1取逆变脉冲的基波分量,V1随β的变化而变化,即

式(11)说明了在一个中频周期内V1随β的变化规律,求得β在半个中频周期内的平均值ˉ如下式所示:

式中:i2m为中频电流取样值的峰值。

由式(11)和式(12)得到电压的平均值为

在半个中频周期内V2的平均值为

用平均值计算系统参数如下:

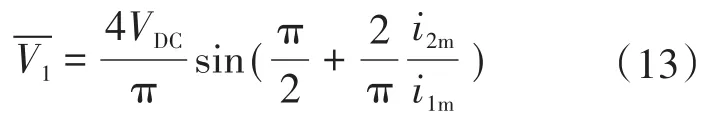

考虑低频通道的环路增益如图5所示。

图5 低频通道环路增益Fig.5 Low frequency channel loop gain

在正弦波振荡电路中起振条件为AF>1,同理,只有满足环路增益大于1,且在负载回路中设有中频选频网络才能输出稳定的双频波形。

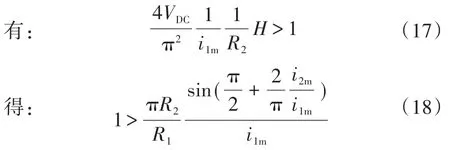

令环路增益G1G1H>1

式(18)为产生稳定双频的条件。

1.3 过零点频率跟踪电路

频率跟踪是整个电路的关键,只有频率跟踪上,才能保证高频电源工作在谐振点,从而采集过零点信号,反馈给控制芯片后输出不同脉宽的信号,产生双频。过零点频率跟踪电路如图6所示。

图6 过零点频率跟踪电路Fig.6 Zero-crossing frequency tracking circuit

电路工作原理为:电流互感器采集回路电流,经全桥整流后转化为半波信号,经R1转化为电压信号后输入比较器的同向端。比较器的反向端是分压之后略大于零的电压信号,比较器比较后输出一组窄方波信号,经或非门脉冲整形电路后产生窄脉冲输入到SG3525的3脚同步端,从而输出与电流频率相同的驱动脉冲。

2 仿真电路分析

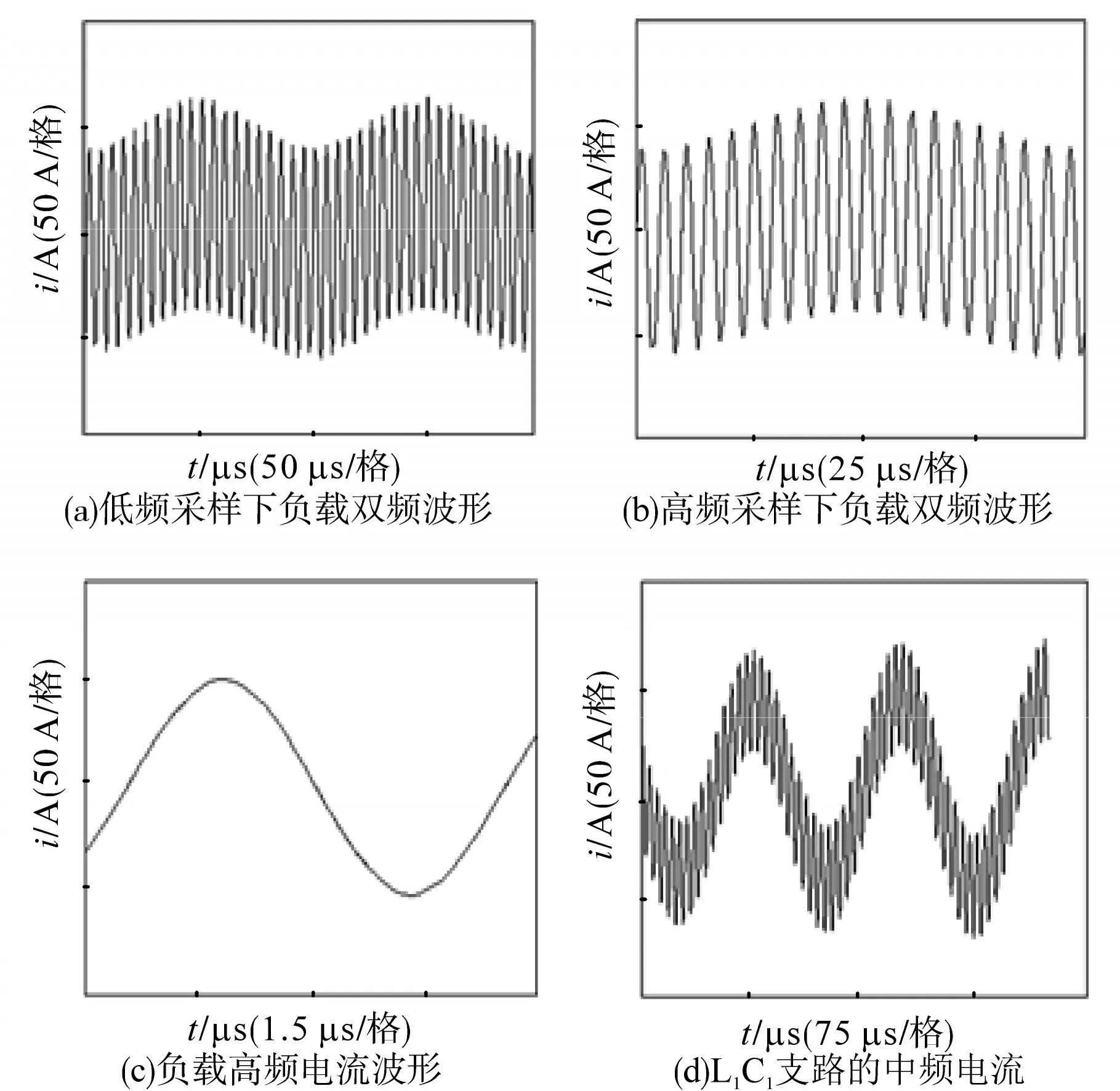

本实验采用Saber软件进行仿真,Saber是一款适合开关电源仿真的软件,内含所需的SG2525控制芯片以及IR2110驱动芯片。本次仿真设计的高频频率为200 kHz,中频频率为10 kHz,主电路元件参数为 L1=187 μH,C1=1.2 μF,C2=0.029 5 μF,等效负载L2=24.3 μH,R=0.8 Ω,电路仿真结果如图7所示。

图7 电路仿真结果Fig.7 Circuit simulation results

从仿真结果可以看出,负载电流波形为稳定的双频,且频率与设定值基本一致。

3 硬件实验结果

本实验设计并制作了一款高频感应加热电源,变压器变比为14∶1,用来实现电气隔离与阻抗匹配。根据已有的加热负载线圈和齿轮计算并选取合适的谐振电容与电感。经测量等效负载参数L2约为25 μH,R约为0.8 Ω,取谐振元件参数 L1=180 μH,C1=1 μF,C2=0.03 μF,用示波器测量电流互感器采样的变压器次级反馈电流。

负载采样电流的波形如图8所示,从图8中可以看到高频频率约为180 kHz,中频频率约为8 kHz。

图8 负载采样电流波形Fig.8 Load sampling current waveforms

4 结论

本文推导计算了单逆变桥双频的复合谐振电路的谐振频率,提出了一种新的“寄生中频”双频的产生方法,详细分析了产生原理并通过仿真实验对比理论分析验证了此新型方法的可行性,为今后双频感应加热开创了先河。其中如何控制中频和高频的电流频率关系使得齿轮的加热效果更好是此后研究的关键。