基于AMESim的粉末精整液压机系统建模与仿真研究*

曹传剑,宋 慧,姜云春,王培芹,于 晓,3,宗成国

(1.青岛黄海学院 智能制造学院,山东 青岛 266427;2.山东科技大学 机械电子工程学院,山东 青岛 266427;3.青岛理工大学 机械与汽车工程学院,山东 青岛 266427)

0 引 言

目前,粉末冶金结构件在汽车工业领域的应用越来越广泛,且应用于发动机、减速箱等汽车重要部件的粉末制品种类已达几十种之多。由于粉末精整工艺是粉末成形工艺中非常重要的一环,对粉末精整液压机的速度、位置控制精度和压制频次要求较高[1-4],国内可以制作高精度高频次粉末精整液压机的主机厂家屈指可数。

因具备更高的压制力、更大的行程,粉末液压机可通过多执行机构协同控制,实现对复杂零部件的压制加工,被许多主机厂家及用户所青睐[5]。

国内众多研究人员及工程师对粉末液压机结构及控制技术进行了大量的研究。邱诚[6]提出了一种低成本、小体积、高精度的专用模架集成式粉末成形设备,可实现零件轴向压制精度±0.02 mm;范林静[7]对一种上三下三式模架进行了模态和稳态分析,得到了模架的固有频率,并验证了其在500 T激励下不会产生共振现象;戴本尧[8]提出了一种基于模糊推理技术的差分进化算法,提高了PID控制器对液压机电液伺服系统的调节控制能力;重庆大学刘福娥[9]对200 T粉末冶金液压机及其伺服模架的液压系统进行了设计分析研究。

相比于结构和控制算法方面的研究,目前,对液压机压制频次方面的研究较少。但是压制频次也是衡量粉末液压机优劣的一项重要指标。

本文根据250T粉末精整液压机液压系统,利用AMESim软件建立仿真模型,对现有液压系统仿真结果及对现场压机动作进行分析,研究影响粉末液压机压制频次的主要因素,以提高液压机的压制频次。

1 粉末精整液压机液压系统

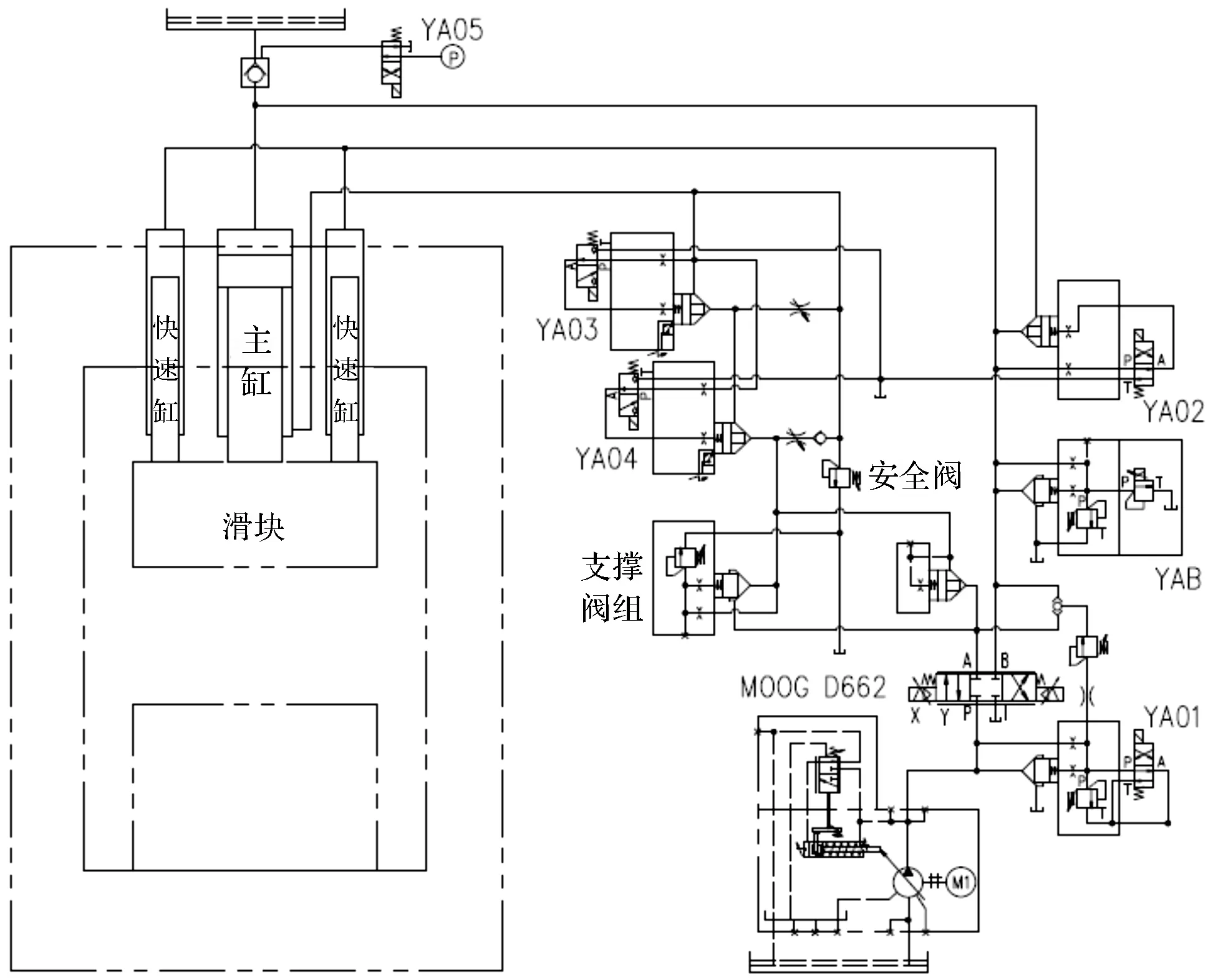

根据设备要求,笔者设计了250T粉末精整液压机液压系统[10]。该液压系统主泵采用恒功率变量泵;因液压系统流量较大,系统采用插装阀和大通径伺服阀实现流量和压力控制,主缸下腔采用两级方向插装阀做下腔封闭。

250T粉末精整液压机液压系统原理图如图1所示。

图1 250T粉末精整液压机液压系统原理图

250T粉末精整液压机整个工作流程如下:

首先YA01得电,主泵通过D662伺服阀向快速缸供油,同时YA03、YA04得电,主缸下腔油液通过支撑阀组返回油箱,油箱通过充液阀向主缸上腔供油,实现滑块快速下行;滑块在接近压制位置时,YA02得电,主泵同时向主缸和快速缸供油,滑块由快速下行转为慢速下行,实现压制工艺,通过控制伺服阀开口大小,实现滑块压制速度控制,通过YAB比例压力阀组实现压机最大压制力控制;压制完成后,YAB比例压力阀控制主缸和快速缸上腔泄压,然后伺服阀反向动作,主泵向主缸下腔供油,同时YA05得电,充液阀打开,主缸和快速缸上腔油液充液阀返回油箱,实现滑块快速回程。

2 粉末精整液压机系统建模

液压系统仿真模型搭建需要按步骤进行,首先要对各个子系统进行模型搭建和参数化,并通过仿真验证子系统参数设置是否正确,然后按照液压原理图将子系统连接在一起,形成整个液压系统的仿真模型。

2.1 二通插装阀模型搭建

笔者在该250T粉末精整液压机的泵出口、系统调压、单向以及支撑等多处使用二通插装阀。接下来,以DG25通径方向插装阀为例,简述模型的搭建及其仿真过程。

首先对二通插装阀进行实物测量,并依据测量数据对二通插装阀仿真模型进行参数化。在仿真模型中,除实测参数外,最大流量系数对二通插装阀仿真模型压力流量特性的影响最大。

为了得到最优最大流量系数,此处建立的最大流量系数仿真模型如图2所示。

图2 最大流量系数仿真模型

查阅DG25二通插装阀特性曲线可知,二通插装阀随着流量增大到800 L/min时,压降也逐渐增大到10 bar;为得到插装阀流量压降曲线,需要对二通插装阀的流量做动态设置,为此,此处对仿真模型参数做如下设置:

泵排量:1 000 cm3/r;

电机转速:0~800 r/min(10 s内);

硬管内径:φ50 mm(消除管路的影响);

溢流阀设定压力:50 bar;

通流能力:500 L/min。

仿真模型的最大流量系数在0.1~1之间取值,笔者通过批运算处理,并与样本曲线进行比较,最终得到当最大流量系数为0.66时,仿真模型的特性曲线与样本曲线基本吻合。

DG25二通插装阀仿真曲线如图3所示。

图3 DG25二通插装阀仿真曲线

从图3可知:此处建立的仿真模型能够基本反应出选用的二通插装阀压力流量特性;即该模型可以作为二通插装阀,用于液压机系统的建模。

2.2 液压系统模型搭建

根据250T粉末精整液压机原理图,笔者搭建液压系统仿真模型[11-13]。其中,此处对仿真模型做以下几点简化:

(1)模型中的泵实际为A7VO160恒功率变量泵,但是压机在快下和慢下过程中,系统压力不高,未达到变量泵的变量点,因此,在研究压机快下和慢下时,可以采用定量泵代替;

(2)快速缸为2个柱塞缸,主缸为活塞缸,在模型中,2个柱塞缸通过面积转化,可以用1个柱塞缸来代替;

(3)对压机快下及慢下过程没有影响的元件,没有在模型中搭建。

建立的液压系统仿真模型如图4所示。

图4 液压系统仿真模型

3 压机压制频次影响因素分析

250T粉末精整液压机虽然能够满足用户生产的功能需求,但不足之处是压制频次差,用户要求压机在压制某类粉末零件时,将单次压制周期控制在6.3 s以内。目前,压机单次压制周期为7.1 s。

通过分析发现,影响压机压制频次的原因主要有:(1)下内模冲油缸速度太慢;(2)滑块在快下瞬间等待时间较长;(3)滑块空行程距离较大,所需快下和快回时间较长。

笔者将针对以上3点原因做仿真分析,通过液压系统优化及工艺参数优化,以满足用户对压机的频次要求。

3.1 下内模冲油缸速度对压制频次影响

通过对单件产品压制周期观察分析发现,下内模冲油缸速度太慢。经位移尺监测得知,其速度为32 mm/s~34 mm/s;其中,下内模冲油缸全行程为30 mm,打料过程需要0.9 s,严重影响了产品的压制节拍。

为此,基于AMESim软件,笔者搭建了整改前下内模冲油缸液压系统仿真模型,如图5所示。

图5 整改前下内模冲油缸液压系统仿真模型

按照下内模冲油缸液压系统实际参数,笔者对仿真模型参数化设置,并通过仿真,得到下内模冲油缸速度曲线,如图6所示。

图6 整改前下内模冲油缸速度曲线

从图6可知:下内模冲油缸速度在顶出和退回时均为34 mm/s,与实际监测所得数据一致。

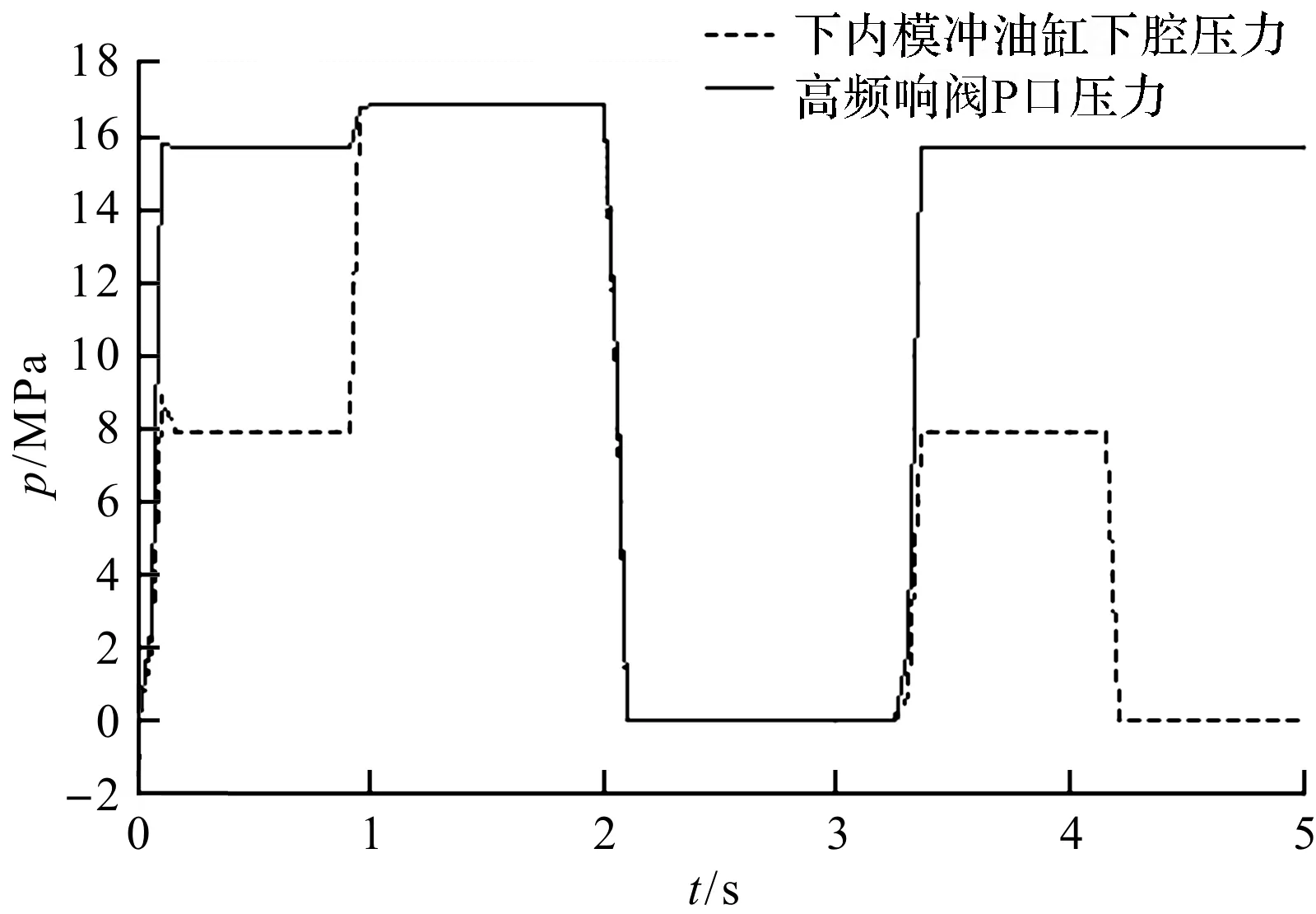

通过仿真,得到整改前下内模冲油缸液压系统压力曲线,如图7所示。

图7 整改前下内模冲油缸液压系统压力曲线

从图7可知:高频响阀前后压降达到80 bar,高频响阀P口压力为170 bar,已达到系统压力设定值,造成泵输出的1/3流量从泵出口溢流阀流回油箱。

根据对以上情况的分析可知,在液压系统硬件条件不改变的情况下,已无法通过调试进一步提高下内模冲油缸速度。

为满足客户需求,笔者提出下内模冲油缸液压系统整改方案。整改方案主要有:(1)将下内模冲油缸的动力源由辅助泵1(33 L/min)改为辅助泵2(61.5 L/min)。经计算,在没有流量损失的情况下,油缸速度最高可达到90 mm/s;(2)选用10通径高频响阀。该阀在70 bar阀压差下公称流量为100 L/min,可有效降低泵出口压力,避免泵输出流量通过安全阀返回油箱。

经整改后,下内模冲油缸速度在高频响阀开口度100%时,速度能够快速达到90 mm/s。考虑到下内模冲油缸行程太短,最终笔者将高频响阀开口度设定为60%,这样油缸速度就可达到64 mm/s,整个打料过程缩短至0.47 s,单次压制时间可有效缩短0.43 s。

3.2 泵出口插装阀阻尼大小对压制频次影响

通过对现场压机下行阶段观察发现,在控制系统下行指令下达后,压机有明显等待现象,该现象对压机压制频次影响较大。笔者根据实际参数,对图4的液压系统仿真模型进行参数化设置:

将快下速度设定在350 mm/s,通过速度标定,设置伺服阀开口度为55%时,快下速度满足要求;滑块支撑阀设定为110 bar;设定总的仿真时间为2.5 s,其中前0.3 s液压系统主泵处于空循环阶段,0.3 s后控制系统给压机快速下行指令,滑块全行程为0.55 m,在滑块下行至0.5 m后,压机由快下阶段转入慢下阶段。

为研究插装阀盖板阻尼对快下响应的影响,笔者分别设置仿真模型。

不同泵出口插装阀的来油阻尼、压中阻尼参数如表1所示。

表1 不同来油阻尼、压中阻尼参数

笔者对仿真模型做批运算处理,得到不同阻尼压机滑块速度曲线,如图8所示。

图8 不同阻尼压机滑块速度曲线

通过图8仿真曲线可知:在压机快下指令下达0.3 s后,在不同阻尼条件下,压机滑块下行启动时间有所不同,随着泵出口插装阀阻尼的增大,压机滑块的快下响应速度也越来越快。其中,泵出口插装阀阻尼为第一组时的快下启动时间,比阻尼为第四组时提前了接近0.3 s。

笔者通过仿真,得到不同阻尼泵出口压力曲线如图9所示。

图9 不同阻尼泵出口压力曲线

通过图9泵出口压力曲线可知:随着插装阀阻尼的增大,泵出口升压越来越快;在插装阀阀芯关闭期间,泵出口压力存在较大波动,但不同阻尼条件下,泵出口压力超调量基本一致,即液压系统受到的压力冲击不会随着插装阀阻尼的增大而增大。

由此可见,通过增大泵出口插装阀阻尼方式,缩短压机滑块快下等待时间,可以提高压机的压制频次。

3.3 压机滑块空行程对压机频次影响

减少压机的空行程距离,不仅可以缩短滑块快下所需时间,而且可以缩短滑块快回所需时间。为研究空行程对单件产品压制时间的影响,笔者将压机滑块全行程距离分别设置为0.55 m、0.5 m、0.45 m;其中,压机滑块慢下行程为0.05 m保存一致,然后对液压系统仿真模型做批运算仿真分析。

此处得到不同全行程参数滑块的位移曲线如图10所示。

图10 不同全行程参数滑块位移曲线

通过图10仿真曲线可以看出:随着压机滑块全行程参数的增大,下行完成所需时间越来越长;压机在滑块全行程为0.55 m时,下行所需总时间为2.72 s,压机在滑块全行程为0.45 m时,下行所需总时间为2.46 s;同样的,滑块全行程较短的回程所需时间也短。

由此可见,通过缩短压机滑块空行程,可以将单次压制时间缩短0.26 s以上。

4 结束语

本文介绍了250T粉末精整液压机液压系统的工作原理及其建模过程,并提出了影响压机压制频次的主要因素,通过仿真分析,研究了各主要因素对液压机压制频次的影响,得到如下结论:

(1)整改后的下内模冲油缸液压系统,在高频响阀开口度设定为60%时,油缸速度可提升至64 mm/s,单次压制时间可有效缩短0.43 s;

(2)增大泵出口插装阀阻尼,可有效降低液压机滑块快下等待时间,当泵出口插装阀来油阻尼为0.8 mm,压中阻尼为0.6 mm时,滑块快下等待时间可有效缩短0.3 s;

(3)缩短液压机全行程可有效减少单次压制所需时间,当滑块全行程距离由0.55 m降低至0.45 m,单次压制时间可缩短0.26 s以上。

该研究通过提高下内模冲油缸速度、增大泵出口插装阀阻尼和缩短压机滑块全行程距离的方法,可将液压机的单次压制时间缩短1 s,即压机单次压制时间可控制在6.1 s。该结果可满足用户对压机的频次需求。