风力发电机主轴结构对锁紧螺纹段疲劳强度影响研究*

王 斌,翁海平,殷 杰,杜杰锋,陈 晨,宋海良

(1.浙江运达风电股份有限公司,浙江 杭州 310012;2.浙江省风力发电技术重点实验室,浙江 杭州 310012)

0 引 言

风能作为一种蕴含能量巨大的可再生能源,是替代传统燃料最主要的能源之一。风力发电技术越来越受到各个国家的大力发展,风能是解决我国能源短缺和环境污染问题最现实的能源[1-3]。风力发电机的装机容量逐年增加,装机尺寸不断增大,与此同时也出现了成本升高、故障频发等问题。风能产品的制造技术也面临着巨大的挑战,整机建模、零部件载荷分析显得尤为重要。

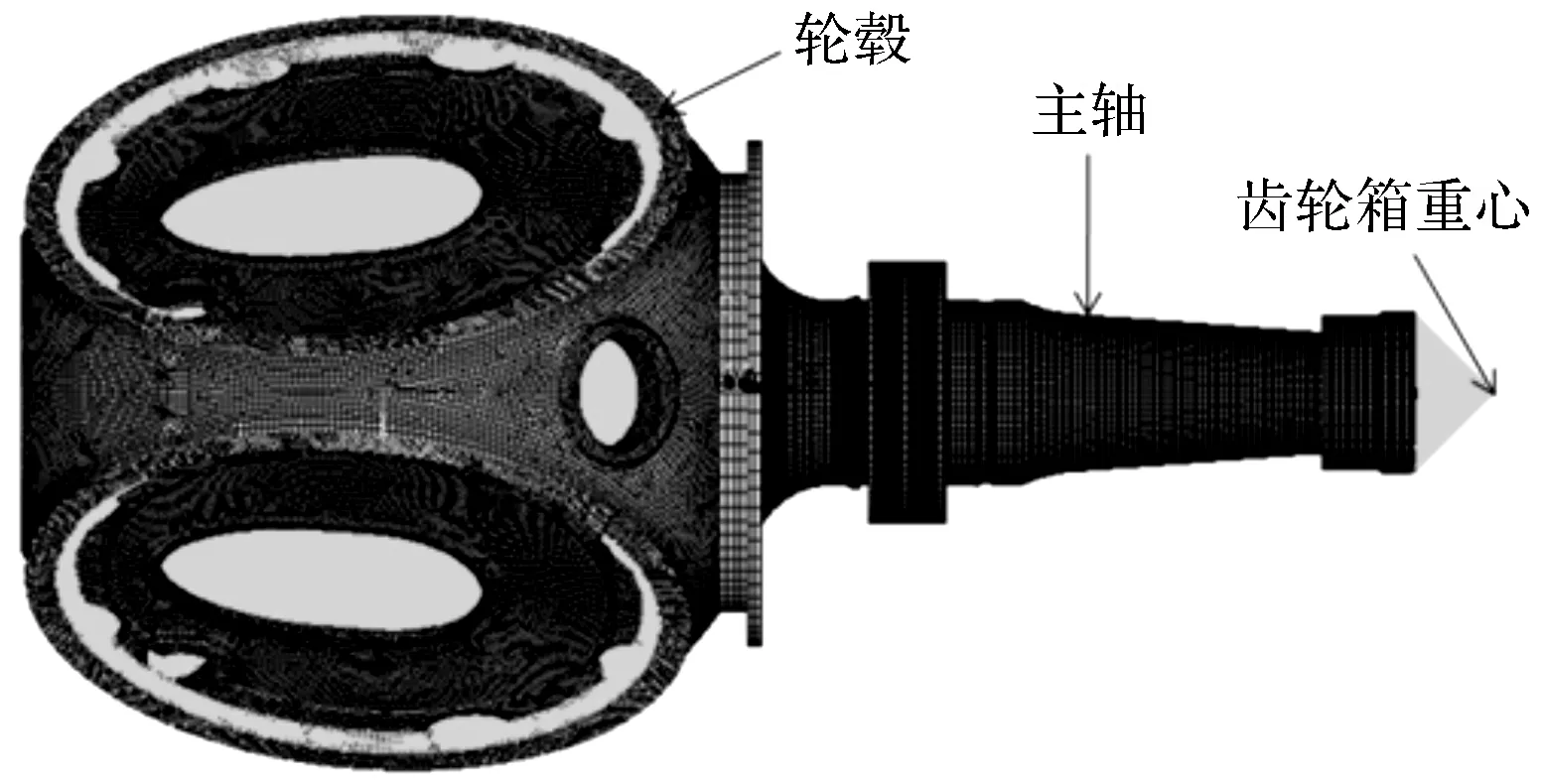

风力发电机组从桨叶载荷传至轮毂再通过主轴传至齿轮箱,最终驱动发电机,主轴前端法兰通过锁紧螺栓与轮毂刚性联接,后端通过锁紧盘与增速齿轮箱输入轴相连[4,5]。主轴处于整个传动链中间位置,是风力发电机组的重要零部件,传递动力及载荷,对风力发电机运行起着重要作用,其结构强度对整个机组的安全、稳定运行有着至关重要的影响,其可靠性直接影响着风力发电机组的可利用率、发电量、使用寿命与经济成本[6-8]。随着市场竞争的日益激烈,行业将要面临严峻的成本挑战,再加上大型风力发电机组功率越来越大,主轴越来越重,在此基础上主轴面临减重降本的任务。

主轴疲劳损伤分布不均匀,对于有锁紧螺纹段结构的主轴,通过大量的仿真计算和实际机组的现场验证,高损伤区主要集中在螺纹处,且远大于其他部位。部分机型由于结构形式所限,锁紧螺纹本身很难改动,容易造成主轴疲劳失效。优化主轴螺纹段,降低主轴螺纹段疲劳损伤值化成了重点。

因此建立其他结构和螺纹结构的数学模型,分析它们之间的关系,对于指导主轴优化设计有非常重要的意义。使用设计精良、质量可靠、力学性能优越的主轴才能确保风力发电机组正常稳定地运行。

笔者针对现有主轴结构在确保主轴安全运行情况下,研究主轴部分结构对锁紧螺纹段疲劳损伤值的影响[9-11]。

1 主轴螺纹段简介

风力发电机组从低兆瓦研发至高兆瓦,主轴载荷随之变大,由于主轴的支撑和受载情况复杂,不仅需要承担来自风轮的各种载荷,同时需要将来自风轮的转矩传递给增速齿轮箱,其工况复杂多变,工作应力变化幅度大。

一般主轴采用合金钢材质,极限强度均能满足要求,安全裕度高,而疲劳强度安全裕度比较低,因此主轴强度分析最为关键的就是优化疲劳强度,锁紧螺纹段相对于主轴其他部位,由于其缺口效应,螺纹造成的应力集中系数较高,对应的疲劳损伤值就高,锁紧螺纹段的疲劳强度尤为重要。笔者在nCode软件分析下优化主轴各部分尺寸变化对研究主轴锁紧螺纹段疲劳寿命的影响。

2 有限元分析及疲劳计算

2.1 三维模型

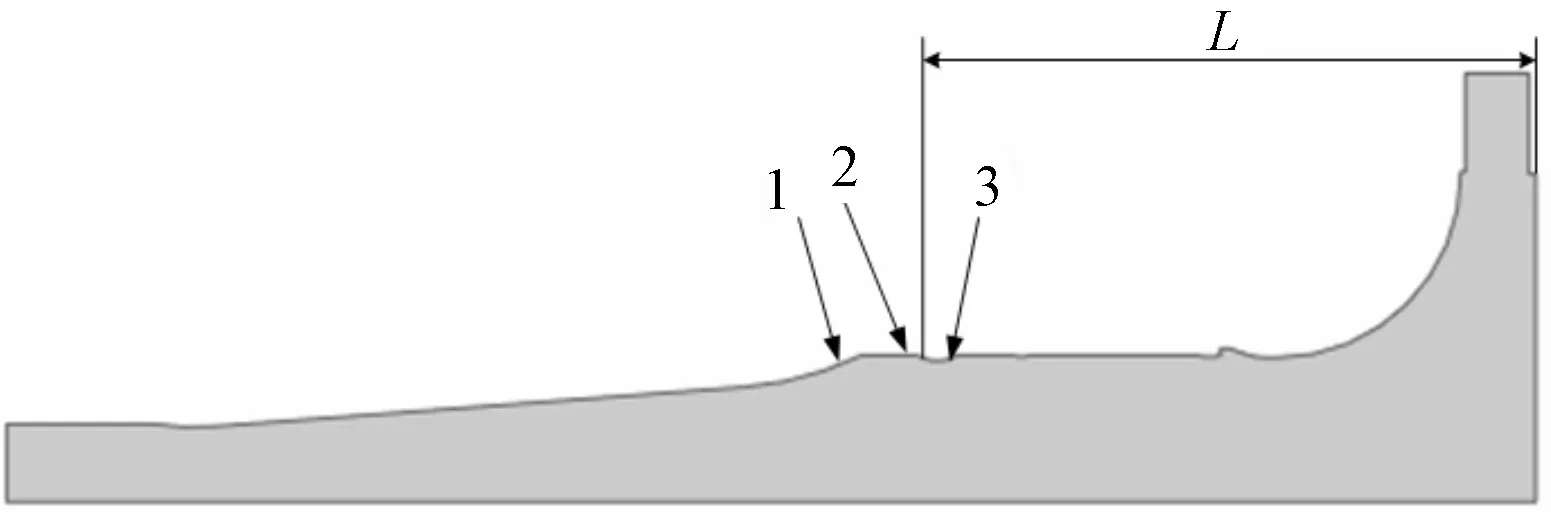

笔者针对某大型风力发电机组主轴进行优化分析。主轴锁紧螺纹段前圆弧(卸荷槽)及螺纹段后圆弧与螺纹段相邻,因此主要研究这2个部位及螺纹段自身尺寸变化对螺纹段疲劳损伤值的影响,研究部位及参数如图1、图2所示。

图1 风力发电机主轴截面图1—螺纹段后圆弧;2—螺纹段;3—螺纹段前圆弧(卸荷槽);L—螺纹段到主轴大端距离

图2 卸荷槽变量图

针对尺寸参数化,对该主轴进行单位应力及疲劳强度计算。

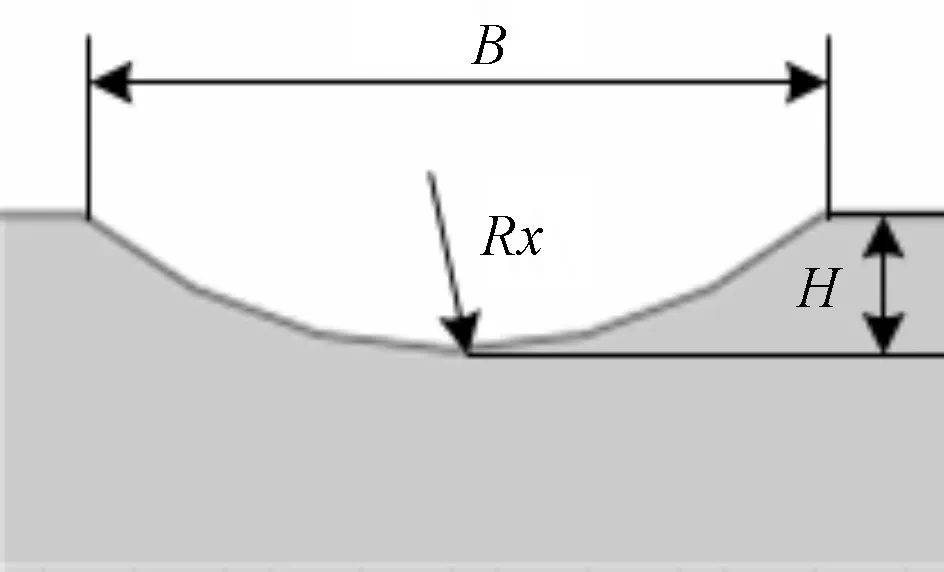

在SolidWorks中笔者通过合理的结构简化建立主轴、轮毂实体,刹车盘、主轴承和齿轮箱胀套面体等模型,其余的一些螺纹安装孔和倒角等小特征,由于对应力应变响应分析影响不大,都进行了简化。

2.2 有限元分析及疲劳分析

(1)主轴材料

低兆瓦主轴一般采用合金结构钢锻造而成,一般选用42CrMo4或者34CrNiMo6这2种材料,通常风力发电机主轴在-40 ℃~50 ℃的环境中要使用20年,因此对主轴性能提出了很高的要求。此次分析主轴材料采用42CrMo4,主轴重量15.68 t,材料参数如表1所示。

表1 材料42CrMo4参数

(2)有限元模型

简化后的SolidWorks模型导入ANSYS进行网格划分。主轴、刹车盘、轴承内外圈及胀套都是回转结构,通过扫略功能划分网格,均采用六面体二十节点单元,疲劳强度一般先发生在主轴表面,将主轴外表面网格细化,有利于得到精确的结果。六面体二十节点单元质量好,结果精度高,单元的整齐规则,在数量上也会大大少于四面体,缩短计算时间。

主轴与其他部件的接触均采用绑定接触。主轴的锁紧螺纹段结构疲劳分析时使用疲劳缺口系数对S-N曲线进行修正,单独计算,因此在有限元模型中简化分析。轴承滚柱数量较多,实体建模不经济、效率低,计算资源消耗大,使用仅受压的杆单元Link10能够正确模拟受力形式和力与力矩的传递路径,通过截面积的设置,保证刚度的保守计算。

主轴承和齿轮箱弹性支撑起固定和支撑作用。主轴末端连接胀套假体,胀套的端面通过梁单元伞结构连接弹性支撑几何中心,中心旋转方向固定约束,弹性支撑梁单元末端位移固定约束,主轴承中心位移固定约束。

笔者利用ANSYS的参数化建模语言APDL对主轴进行参数化建模,得到风力发电机主轴参数化模型以及命令流文件。

有限元模型如图3所示。

图3 主轴有限元模型

2.2.1 有限元分析

对于主轴分析而言,笔者采用轮毂中心坐标系载荷,即有Mx、My、Mz、Fx、Fy和Fz载荷分量,共6个独立载荷。

轮毂中心加载点加载载荷,轮毂实体与加载点之间通过梁单元伞结构连接,将力与力矩通过轮毂实体传递到主轴端面。

通在轮毂中心载荷加载点分别加载12个独立的单位载荷,分别为±Mx,±My,±Mz,±Fx,±Fy,±Fz,得到12个应力应变响应结果,其结果包含了各节点的各正应力、切应力值(σxx,σyy,σzz,τxy,τyz,τzx)。一个单位载荷下的应力应变响应结果,可得到各节点上的应力张量分量,与其疲劳载荷历程相乘得到相应的应力张量分量时间历程。

2.2.2 疲劳损伤分析

在主轴12个单位应力分析的基础上,笔者采用轮毂中心旋转坐标系疲劳载荷,载荷需要通过通道合并后形成可被利用的应力谱。当结构承受多个循环载荷或者不规律载荷时,需要确定每个应力/应变循环的次数及应力幅值、均值,文本使用雨流计数法,雨流计数法对载荷的时间历程进行计数的过程反应了材料记忆特性。

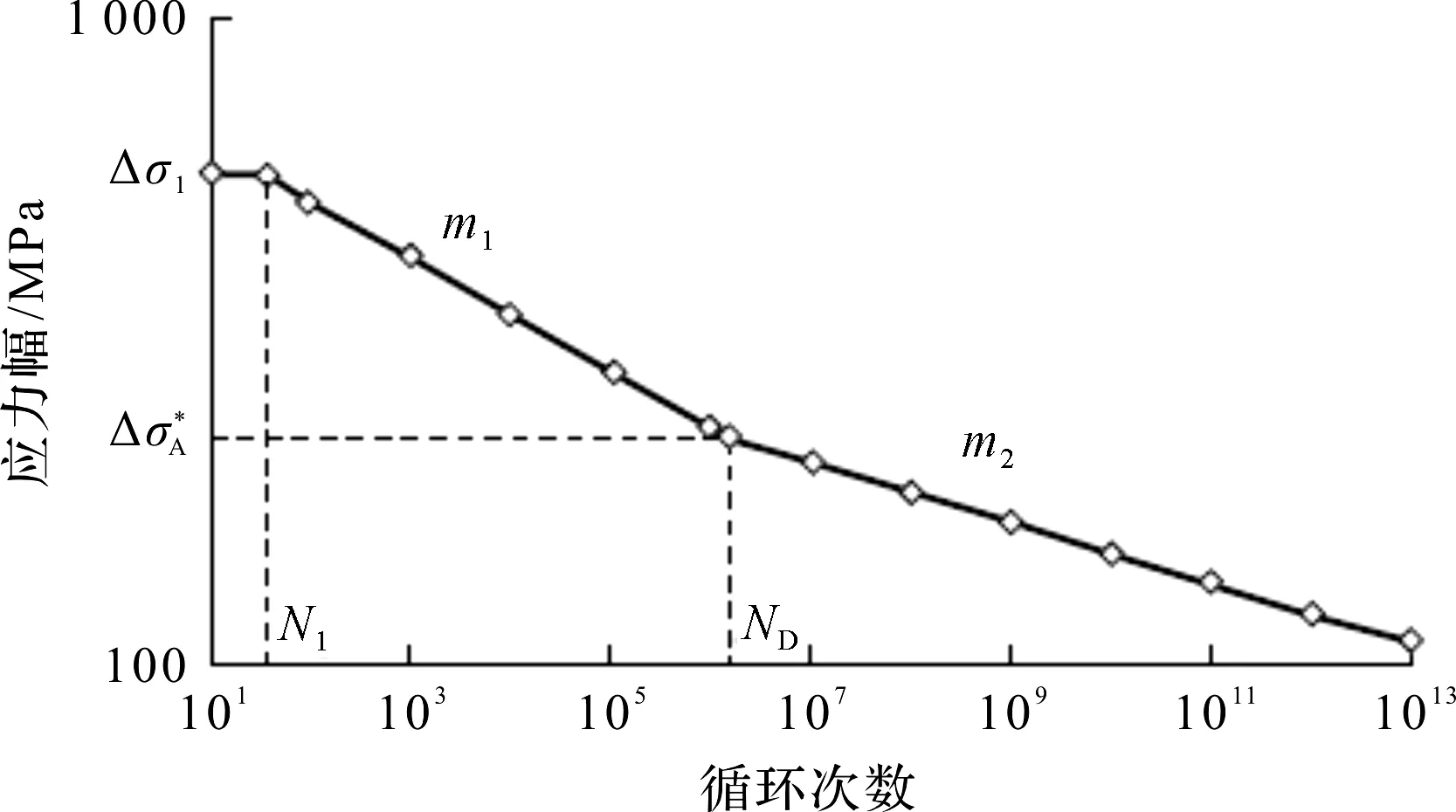

依据GL2010认证规范,结合主轴材料力学性能、主轴不同的表面粗糙度Ra、主轴检测方法、缺口效应系数SCF等参数,主轴材料安全系数取1.1,计算得出S-N曲线,如图4所示。

图4 S-N曲线

应力修正方法采用应力比修正,多应力比S-N曲线能较好地应用于平均应力修正。应力计算方法采用关键面法,当主轴表面主应力方向有变化时,使用关键面法疲劳损伤模型分析更合适,关键面法将数据解析为一系列角度,从0°到170°,每10°一个平面,执行每个平面的疲劳计算。

在循环载荷作用下,不同应力幅的循环分量都会对结构裂纹扩展做出贡献,当损伤累积到一定程度后结构就会疲劳失效破坏。材料在各应力水平下的损伤是独立进行的,疲劳的总损伤可线性累加,这里使用广泛的线性疲劳累积损伤理论:Miner理论进行分析及疲劳损伤计算。

3 主轴各部位结构优化对锁紧螺纹段疲劳强度影响

3.1 螺纹段前圆弧(卸荷槽)半径Rx对螺纹段及整个主轴的影响

卸荷槽本身是为了螺纹加工退刀设计,采用圆弧设计后,可以有效减少该部位由于螺纹尾段加工引起应力集中现象,改善螺纹段周围的疲劳损伤强度。

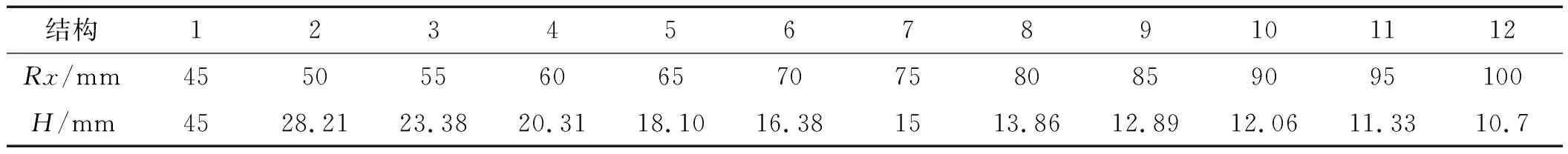

主轴螺纹前圆弧(卸荷槽)内径结构参数Rx及H如表2所示。

表2 主轴螺纹前圆弧(卸荷槽)内径结构参数Rx及H

保持螺纹段离主轴大端距离L为1 355 mm,卸荷槽宽度B为90 mm,螺纹后圆弧半径R为710 mm,H为Rx变化时所对应的圆弧底部定点与主轴外表面深度。

卸荷槽圆弧内径对螺纹段及主轴的影响如图5所示。

图5 卸荷槽圆弧内径对螺纹段及主轴的影响

卸荷槽直径从70 mm减至40 mm,随着直径减小,圆弧深度H增大,疲劳损伤值减小,斜率较大;主轴整体疲劳损伤急剧增大,曲线呈指数上升,最大值达到300,最大点出现在卸荷槽本身,这是由于卸荷槽深度增加,使其底部刚度减弱,承担了更多的弯矩载荷。卸荷槽直径从70 mm增至90 mm,随着卸荷槽直径增大,螺纹段疲劳损伤值趋于平缓,斜率较小;主轴整体疲劳损伤值也趋于平缓,低于1。直径从90 mm增至100 mm,两条曲线重合,主轴最大疲劳损伤值部位与螺纹段损伤部位重合,即主轴最大疲劳损伤值位置为螺纹段,且随着卸荷槽直径变大,卸荷槽深度变浅,螺纹段疲劳值也随之增加,卸荷槽直径为95 mm时,螺纹段疲劳超出1。

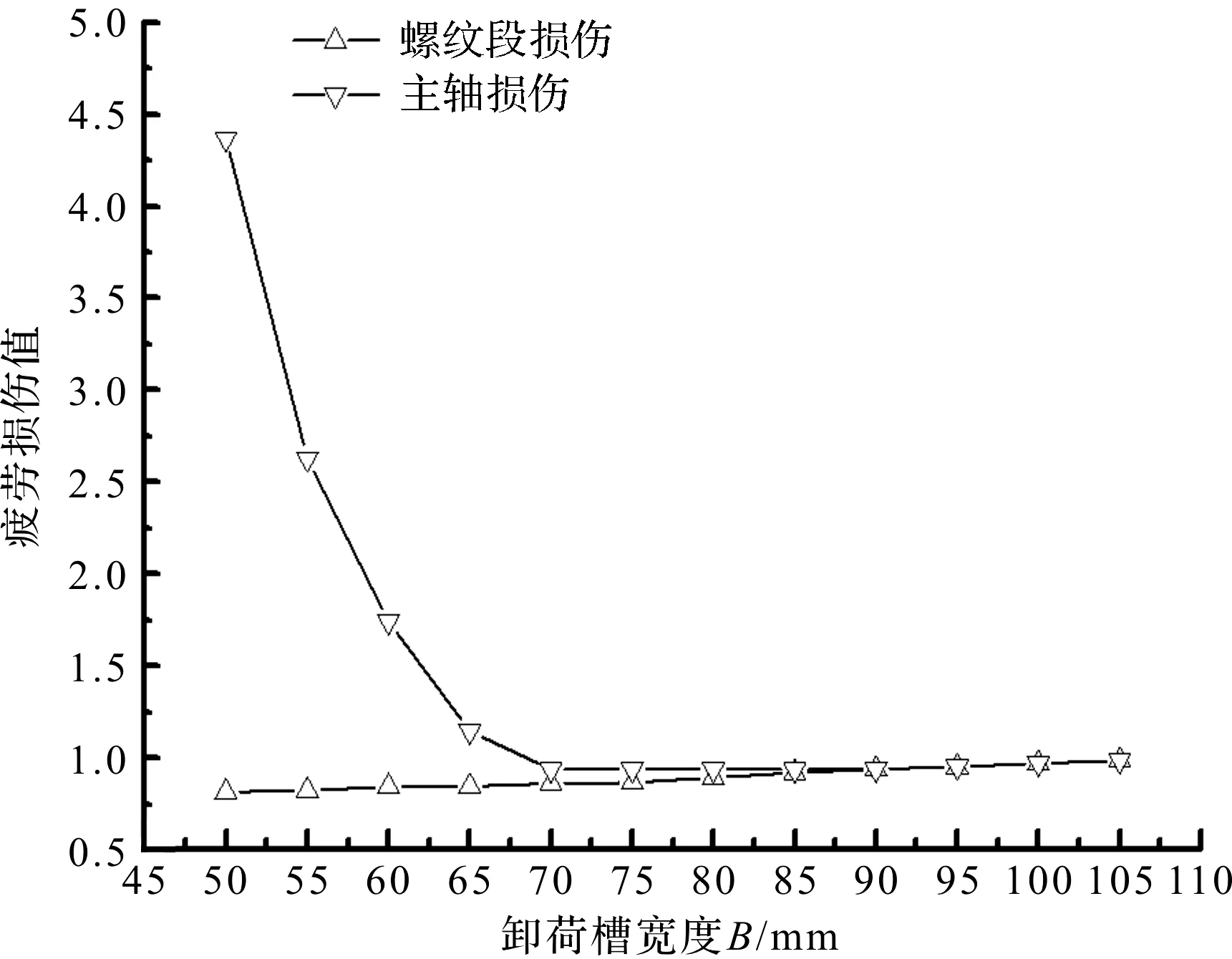

3.2 螺纹段前圆弧(卸荷槽)宽度B对螺纹段及整个主轴的影响

保持主轴螺纹段前圆弧(卸荷槽)深度H为固定值12 mm,螺纹段离主轴大端距离L为1 355 mm,螺纹后圆弧半径R为710 mm,改变卸荷槽宽度B,研究卸荷槽宽度B对螺纹段疲劳损伤值影响。

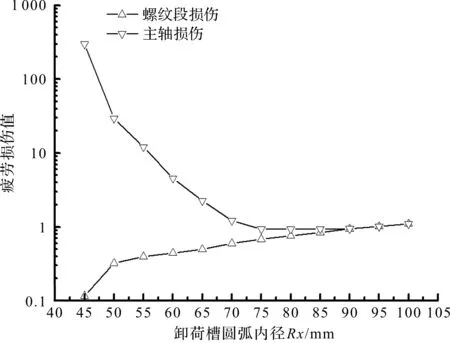

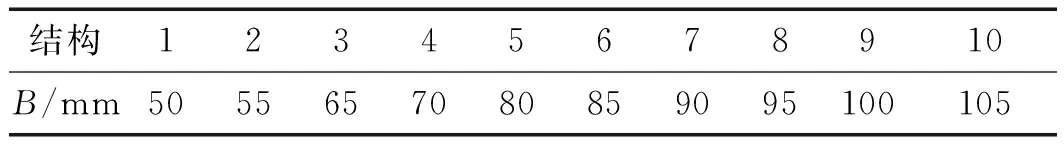

主轴螺纹前圆弧(卸荷槽)宽度参数B如表3所示。

表3 主轴螺纹前圆弧(卸荷槽)宽度参数B

卸荷槽宽度对螺纹段及主轴的影响如图6所示。

图6 卸荷槽宽度对螺纹段及主轴的影响

卸荷槽宽度B从50 mm增至105 mm,螺纹段损伤值缓慢增加,曲线平缓,表明卸荷槽宽度对螺纹段及整个主轴损伤影响较小,卸荷槽宽度增至105 mm时,螺纹段损伤也在可控范围内,没有达到疲劳损伤极限值1。当卸荷槽宽度从50 mm增加至70 mm时,主轴疲劳损伤值急剧下降,这一阶段疲劳损伤最大值主要出现在卸荷槽本身,超过70 mm,疲劳损伤值转移至螺纹段后圆弧,宽度B再增加至90 mm时,疲劳损伤最大值出现在螺纹段,两条曲线重合。由此表明,螺纹段对卸荷槽宽度尺寸变化敏感度较低,反而卸荷槽本身的损伤值对宽度尺寸变化敏感度较高,当卸荷槽宽度变小至一定数值,卸荷槽本身损伤值上升超过1,且斜率较大。

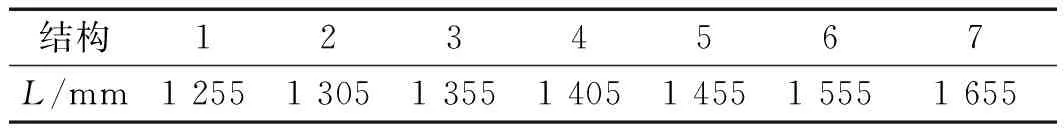

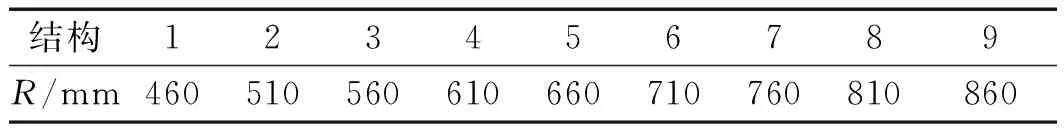

3.3 螺纹段位置对螺纹段及整个主轴的影响

螺纹段处于轴承与齿轮箱胀套之间,在主轴上起着轴向定位的作用,利用锁紧螺纹压紧轴承挡圈,防止挡圈轴向移动。

保持主轴螺纹段前圆弧(卸荷槽)Rx为90 mm,卸荷槽宽度B为90 mm,螺纹后圆弧半径R为710 mm。螺纹段离主轴大端端面距离参数L如表4所示。

表4 螺纹段与主轴大端距离结构参数L

螺纹段位置对螺纹段及主轴的影响如图7所示。

图7 螺纹段位置对螺纹段及主轴的影响

随着螺纹段与主轴大端距离变大,螺纹段离主轴大端距离越远,螺纹段疲劳损伤曲线斜率为负,损伤值减小。主轴的疲劳损伤最大值一开始出现在螺纹段后圆弧,随着距离增大,最大值转移至螺纹段,这一阶段两条曲线重合。当螺纹段距离主轴大端距离为1 405 mm时,最大损伤位置转移至主轴大端圆弧处,主轴疲劳损伤值不再随着L增大而增大,曲线渐渐平稳。

分析原因为随着螺纹段远离大端,主轴壁厚也由此增加,主轴刚度增强,疲劳损伤值降低;当螺纹段靠近主轴大端时,主轴壁厚减少,疲劳值也因此增加。

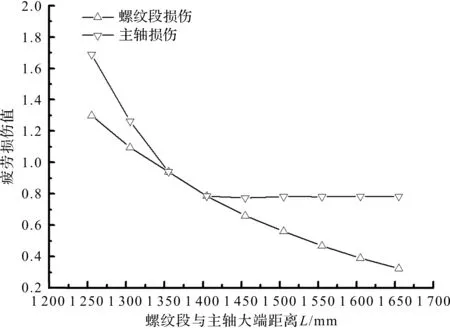

3.4 螺纹段后圆弧对螺纹段及整个主轴的影响

螺纹段后圆弧靠近螺纹段,对螺纹段的疲劳至关重要,螺纹段后连接圆弧的尺寸变动对螺纹段的疲劳损伤影响尤其明显。

保持螺纹段离主轴大端距离L为1 355 mm,螺纹段前圆弧(卸荷槽)内径Rx为90 mm,卸荷槽宽度B为90 mm。

主轴螺纹后圆弧半径结构参数R如表5所示。

表5 主轴后圆弧半径结构参数R

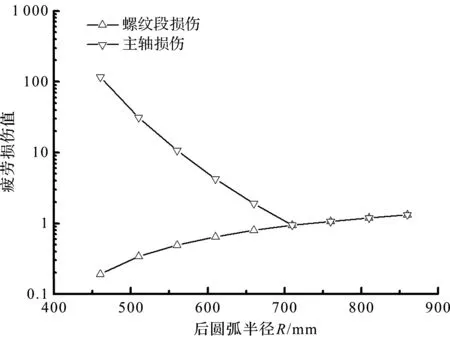

螺纹段后圆弧对螺纹段及主轴的影响如图8所示。

显示螺纹段后圆弧尺寸减小,对螺纹段疲劳有显著的影响,后圆弧半径减小,螺纹段损伤值减小明显,但后圆弧本身尺寸减小,会导致本身的疲劳损伤值急剧增加,最大值超过100。当后圆弧的尺寸到达拐点时,螺纹段及后圆弧段疲劳损伤值均小于1,圆弧段尺寸继续增加后,主轴及螺纹段疲劳均增加,两曲线重合。

图8 螺纹段后圆弧对螺纹段及主轴的影响

由此表明,圆弧段尺寸增加,圆弧段自身结构强化,疲劳损伤值降低,使得主轴的疲劳最大值又回到螺纹段。圆弧段尺寸减小,圆弧段自身结构弱化,疲劳损伤值增大,使得主轴疲劳最大值从螺纹段转移到圆弧段。且从两条曲线走势可以发现,后圆弧半径取值对于螺纹段和主轴疲劳损伤值很关键,只有在R为710 mm左右,两者损伤值都小于1。

4 主轴优化

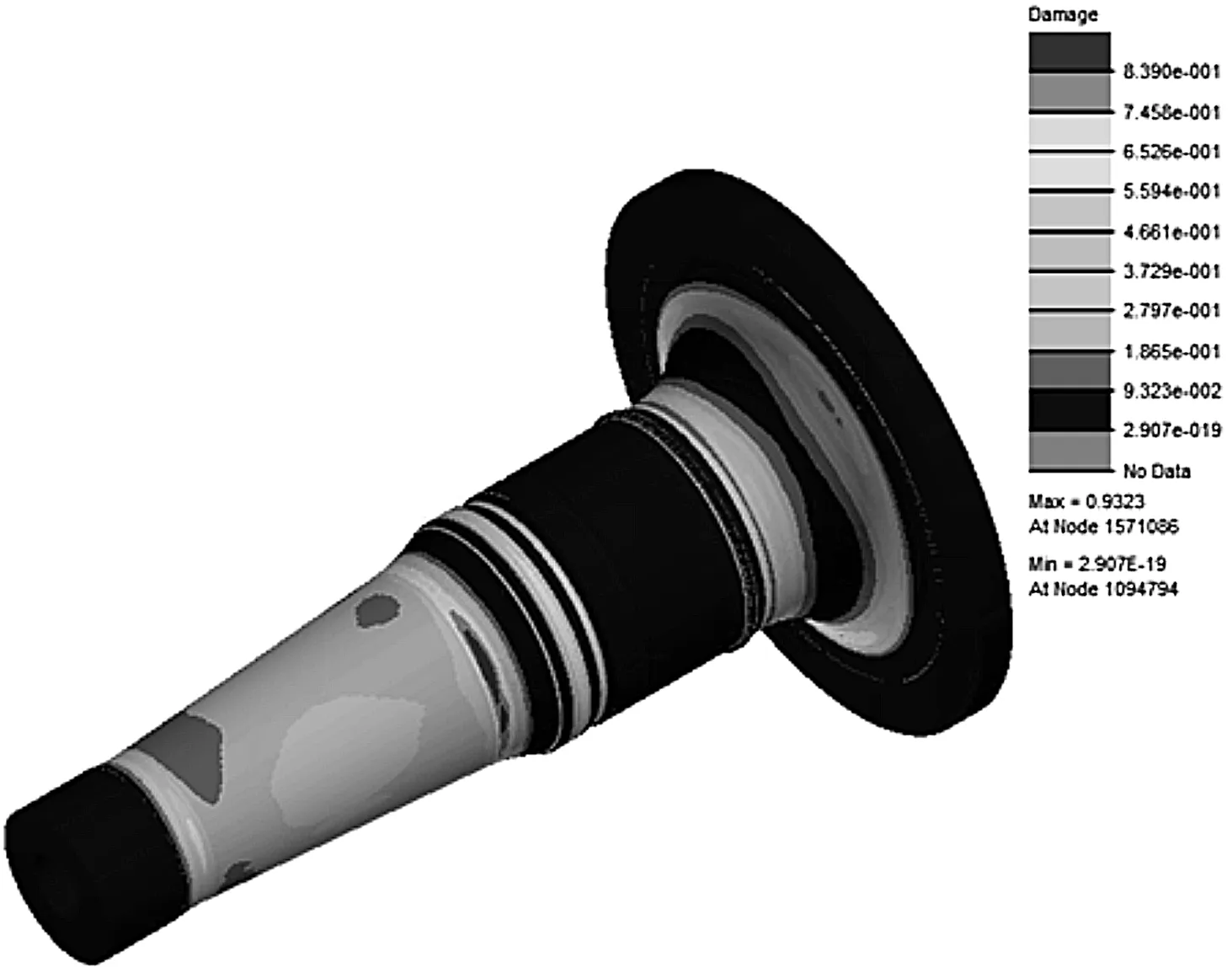

原有主轴疲劳损伤值云图如图9所示。

图9 原有主轴疲劳损伤值云图

基于以上参数对螺纹段及主轴整体疲劳的影响,笔者对原主轴螺纹段进行优化,选择合适的参数数值,经过有限元及疲劳分析得到主轴疲劳损伤云图,如图10所示。

图10 优化主轴疲劳损伤值云图

由图9及图10的比较结果可知,该优化分析在维持其他部位损伤值不变,且保证主轴螺纹段满足强度要求的同时,疲劳最大值出现在螺纹后圆弧段;损伤值为0.932 3,螺纹段疲劳损伤值为0.68,比原有主轴降低了0.26,由此可见,优化结果大大提高了主轴螺纹段的疲劳强度。

5 结束语

为了降低主轴螺纹段的疲劳损伤,本文开展了主轴结构对锁紧螺纹段的疲劳强度研究;分析了主轴4个参数对锁紧螺纹段及主轴整体疲劳的影响,主要结论如下:

(1)螺纹段前圆弧(卸荷槽)圆弧半径Rx即深度H对螺纹段疲劳影响大,半径越小,卸荷槽深度越大,螺纹段损伤越小;但卸荷槽本身疲劳损伤值对卸荷槽半径较敏感,半径减小同时自身疲劳损伤呈指数上升;

(2)卸荷槽宽度B对于螺纹段的影响较小,曲线趋于平缓;但随着宽度B减小,卸荷槽本身的疲劳损伤值会超出1;

(3)螺纹段后圆弧对螺纹段损伤值曲线斜率较大,对螺纹段损伤影响较明显,螺纹段后圆弧本身疲劳损伤值对尺寸修改比较敏感,需要根据两者疲劳强度综合考虑;

(4)对主轴结构提出的优化方案,优化了主轴结构使螺纹段疲劳降低,为后期主轴新设计及优化提供了明确方向。