基于两相流型的立式热虹吸式再沸器结果分析

陈晨 王文涛 唐文献 何佳伟 张杰 李华

1.江苏科技大学机械工程学院 2.重庆前卫科技集团有限公司

立式热虹吸式再沸器具有可靠性高、操作费用低、结构紧凑且容易安装等优点,将其选为乙二醇再生与回收系统(monoethylene glycol regeneration and recovery system,MRU)脱水再生单元中的再沸器,安装在再生塔底部。其原理主要是依靠热载体对塔釜内的乙二醇富液进行加热,使乙二醇富液中的水气化返回再生塔内,使富液得到精馏所需要的热量[1-4]。

在设计方面,袁娟[5]采用HTRI对再沸器开工时出口管线发生振动进行分析,得出其原因是由于管程内的气化流型为不稳定的搅动流所导致的。罗立等[6]分别采用软件EDR 和HTRI对再沸器进行设计,得出两款软件设计结果的差异性原因。孙涛[7]采用Aspen EDR 对立式热虹吸式再沸器进行设计,分析了其参数对计算结果的影响。

在管壳式换热器传热强化研究方面,目前管程强化传热主要使用强化传热管或管内插入扭带、螺旋线等[8-11]。针对管内插入扭带,张华等[12]对不同宽度扭带进行了传热与阻力特性试验研究,得到了传热与阻力的实验关联式。Smith 等[13]对长短扭带进行了对比实验,结果表明扭带越短,传热性能以及压力降越小。韩继广等[14]对管内插入不同结构参数的扭带及螺旋线圈进行实验研究,得出管内插入物可提高管内换热系数,但流动阻力也随之增加。王晓静等[15]采用FLUENT 对波纹管与不同结构参数的扭带结合进行了数值研究,得到扭率为4时,综合强化效果最佳。

在管内气化流型变化规律方面,刘雪敏等[16]对不同垂直管径的气液两相流流型进行了实验研究,结果表明不同管径条件下,流型发生的范围和转换趋势基本一致。刘珊珊等[17]采用FLUENT 对LNG 管内气化传热与流型进行了数值模拟,结果表明管内气化传热以核态沸腾传热为主。卢嘉伟[18]采用软件CFD 对管内LNG 流动状态进行了数值模拟,结果表明环境温度、入口流速和压力等因素影响了管内气化流型。付鑫等[19]对垂直向上微通道内液氮流动沸腾进行了可视化实验,得到其主要流型为泡状流(Bubble)、活塞流(Slug)、搅动流(Churn)、环状流(Annular)。

综上所述,目前对再沸器的优化设计研究,大多集中在对换热管内传热特性、阻力特性和气化流型变化方面的研究,缺乏对立式热虹吸式再沸器的换热管内插入扭带前后再沸器内主要参数变化的研究。本研究以MRU 中立式热虹吸式再沸器为研究对象,首先使用Aspen EDR 对立式热虹吸式再沸器进行设计,对设计结果进行分析讨论;随后在管内插入不同结构参数的扭带,分析换热管内插入扭带后的再沸器的相关参数,并讨论扭带的最优结构参数,为换热器优化设计提供可靠的理论依据。

1 再沸器模型及数值方法

1.1 再沸器关键参数和物性方法

以MRU 中的立式热虹吸式再沸器为研究对象,采用软件Aspen EDR 设计管径为25 mm×2 mm、换热管长度为3.5 m、结构型式为BEM 的立式热虹吸式再沸器,满足气化率小于30%且大于10%的要求。

由参考文献[2]可知,预处理后富乙二醇溶液物系主要含有乙二醇、水和Na+等,该物系为极性物系,因此,用NRTL方程来计算富乙二醇溶液的物性特征。

1.2 再沸器工艺参数

立式热虹吸式再沸器中的冷热流体的工艺参数见表1。热流体走壳程,冷流体走管程,入口管线长4 m,出口管线长1 m,管线内径与再沸器接管内径相同。

表1 再沸器工艺参数

1.3 数值方法

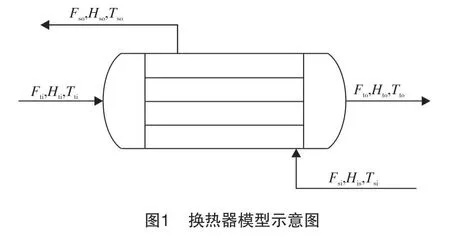

采用软件Aspen EDR 完成对再沸器两侧能量及物料的平衡计算,对热流量、温度、压力、传热系数及物流流量等参数进行求解计算,传热过程为稳态过程,物流经过再沸器无压力损失。图1为换热器示意图,F、H和T分别为物流流量、焓值及物流温度,下标si、so、ti、to分别表示壳程的进口、壳程的出口、管程的进口和管程的出口。

管壳式换热器处于稳定传热情况时,可以通过传热学中的传热方程式进一步分析,相应的换热量Q的计算公式见式(1):

传热系数K用式(2)计算:

对数平均温度ΔTm用式(3)计算:

热平衡方程用式(4)~式(6)计算:

式中:q、Si和S o为符号系数,其表达式见式(7)~式(8):

本研究忽略换热器的热损失,因此q=0。

物料衡算式见式(9)、式(10):

2 再沸器设计结果及分析

2.1 管内气化流型

将再沸器工艺参数输入到软件中进行严格模拟,再沸器换热管内的主要气化流型为泡状流(B)、活塞流(S)、搅动流(C)、环状流(A),设计结果中未出现雾状流(Mist),满足设计要求,将模拟中得到的气化流型绘制在Hewitt、Roberts流型图上进行比较[20],结果见图2。

Hewitt、Roberts 流型图适用于管内径为31.2 mm的垂直管,且压力为0.14~0.59 MPa的空气-水两相流动。文献[16]在管内径为20 mm 的垂直上升管内进行常压气液两相流流型的实验,其实验结果与Hewitt、Roberts流型图相符,故管内径为21 mm的换热管在模拟设计中所得的结果同样适用于Hewitt、Roberts流型图。由图2 可知,模拟结果与Hewitt、Roberts流型图十分吻合,图中所绘制的点为再沸器在不同静压头下管程的最终气化流型,当静压头上升至一定数值时,管程内的最终气化流型由搅动流(C)转换为环状流(A),故搅动流与环状流的数据点呈上升趋势。

2.2 结果及分析

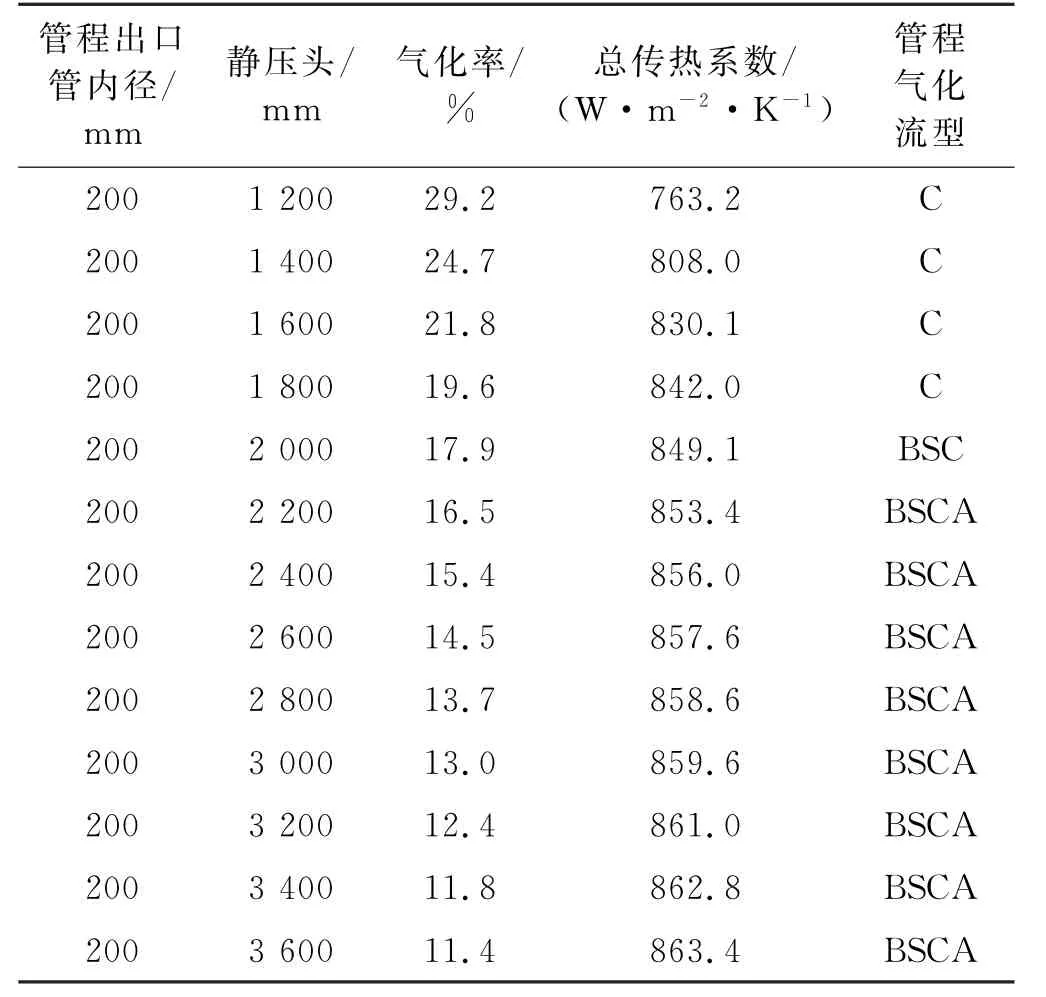

表2为再沸器管程出口管内径为200 mm 和300 mm 下,静压头与气化率、总传热系数和管程气化流型的对应关系。如表2所示,总传热系数随静压头增加而相应增加,再沸器气化率随静压头的增加呈不断下降趋势。当出口管内径为200 mm 时,气化率在不同的静压头下均满足气化率小于30%且大于10%的要求。出口管内径为300 mm、静压头高于3200 mm 左右时,气化率低于10%。

根据文献[5]可知,管程出口气化流型最好为环状流,避免搅动流。由表2 可知,当出口管内径为200 mm、静压头高于2600 mm 时,管程内的气化流型为BSCA,管程最后的气化流型为稳定的环状流(A)。当出口管内径为300 mm、静压头高于2400 mm 时,管程内最终的气化流型为稳定的环状流(A)。通过表2中管程内气化流型的变化规律可知:当气化率为12%时,管程内的气化流型会发生变化;气化率大于12%时,再沸器管程最终气化流型为不稳定的搅动流(C);气化率小于12%时,再沸器管程最终气化流型为稳定的环状流(A)。由此可知,不同出口管内径下,气化流型发生的范围和转换趋势基本一致,可忽略不同管程出口管内径对气化流型转换的影响。

表2 不同出口管径下静压头与再沸器内各参数的对应关系

经分析可知,随着静压头的增加,换热管入口流速和管内的气相速度随之增加,并且伴随着温度的增加,管内气体不断增加,气泡离开管壁不断聚集在流体内,形成气体活塞,管内的气泡变得不规则和不稳定,且不断发生破裂,进一步提高了气相速度,气体活塞形成一连串的气核。由于气液间的相互作用,发生了搅动,当管内气相速度达到一定时,气体将液体推向管壁,带动液体沿换热管向上运动,即发生环状流动。

由表2可知:从再沸器操作运行稳定角度分析,再沸器管程出口管内径选择300 mm 较优;但从生产效率角度分析,再沸器出口管内径取200 mm 时,可更好地为再生塔提供精馏所需要的热量,且当出口管内径为300 mm、静压头高于3200 mm 时,气化率低于10%,不满足设计要求。综合表2数据来看,再沸器出口管内径取200 mm 时,运行效率较优。若在不考虑改变再沸器壳径、换热管长度以及安装条件的情况下,可通过在换热管内插入扭带,对再沸器进行强化传热。

3 换热管内插入扭带后的结果分析

3.1 扭带参数

扭带的几何结构如图3所示,其中扭带节距H为扭转360°的扭带之间的距离,扭率为节距H与管子内径di之比,即Y=H/di。将扭带节距设置为189 mm,扭带厚度设置为1 mm。

3.2 插入扭带后的结果与分析

表3 优化后再沸器内各参数的对应关系

表3为换热管内插入扭带后与再沸器内各参数对应关系。由表3可知:总传热系数和气化率的发展趋势与未插入扭带前的趋势一致,且均满足气化率要求;当静压头小于2200 mm 时,管程内的最终气化流型均为搅动流(C);当静压头高于2200 mm 时,管程内的气化流型为BSCA,管程最后的气化流型为环状流(A),此时气化率为16.5%左右。

对比表2和表3中的数据可知:未插入扭带时,再沸器的总传热系数和气化率比插入扭带后的值低;插入扭带后,在管程内的气化流型发生转变,静压头为2200 mm、气化率为16.5%。这是由于插入扭带后,使得管内的有效流通面积减小,管内平均流速增大,流体对管壁边界层加强了扰动,增大了流体的湍流度,增强了流体的换热性能,使得传热系数有较大的提高,从而改变了管程内的最终气化流型,起到了强化传热的作用。

3.3 管内插入不同参数扭带的结果及分析

将静压头设置为2200 mm,将扭带设置为不同的参数插入管内,结果列于表4。

表4 再沸器内各参数随管内插入扭带变化关系

由表4可知,随着扭带扭率的增加,再沸器的气化率和总传热系数随之降低;随着扭带厚度的增厚,再沸器的气化率和总传热系数随之增大。从表4可看出:当扭带的厚度为3 mm 时,再沸器管程内最终气化流型多为不稳定的搅动流(C);当扭带厚度为2 mm、扭率为4.76时,再沸器管程内最终气化流型为不稳定的搅动流(C);当扭带的厚度为1 mm 时,再沸器管程内最终气化流型多为稳定的环状流(A)。综合来看,当管内插入9种扭带时,扭率为4.76、厚度为1 mm 的扭带综合传热效果最好。

4 结论

通过Aspen EDR 软件模拟设计了MRU 脱水单元中的立式热虹吸式再沸器,对比分析了再沸器在不同管程出口管内径下的主要参数,针对再沸器出现的各个问题,通过在换热管内插入不同参数扭带对其进行了优化,分析了插入扭带后再沸器的参数,得出以下结论:

(1)软件模拟出的管程气化流型符合设计要求,且模拟出的搅动流和环状流与Hewitt、Roberts流型图相吻合;当出口管内径分别为200 mm 和300 mm、出口管内径取200 mm 时,运行效率较优;不同管程出口管内径下,管内气化流型变化规律基本一致,可忽略不同出口管内径对气化流型转换的影响。

(2)当出口管内径为200 mm 时,在换热管内插入扭带后,再沸器的气化率和总传热系数得到了提高,管程内的气化流型得到了优化。这是由于插入扭带后,提高了管内的平均流速,流体的湍流度增大,增强了流体的换热性能,使传热系数得到提高,从而优化了管程内的气化流型。

(3)当再沸器静压头为2200 mm 时,扭带扭率越低,再沸器的传热效率越好;扭带厚度越厚,再沸器的传热效率虽提高,但管程内的最终气化流型为不稳定的搅动流。综合来看,扭率为4.76、厚度为1 mm 的扭带传热表现最优。

符号说明:

Q 为换热量,kJ/h;K 为传热系数,W/(m2·K);A 为换热面积,m2;T m 为热流体与冷流体的平均温度,K;f 为逆流校正系数;α1 热液体和管壁间的对流换热系数;α2 冷流体和管壁间的对流换热系数;δ为管壁的厚度,mm;λ为管壁的导热系数;T ti为管程的入口温度,K;T to为管程的出口温度,K;T si为壳程的入口温度,K;T so为壳程的出口温度,K;F ti为管程的入口流量,kmol/h;F si为壳程的入口流量,kmol/h;F to为管程的出口流量,kmol/h;

F so为壳程的出口流量,kmol/h;H ti为管程的入口焓值,kJ/mol;H to为管程的出口焓值,kJ/mol;H si为壳程的入口焓值,kJ/mol;H so为壳程的出口焓值,kJ/mol;Q t 为管程的换热量,kJ/h;Q s 为壳程的换热量,kJ/h;d i 为换热管内径,mm;H 为扭带节距,mm。