基于陀螺仪技术的转动参数测量系统

郭鹏飞 郭璞 张维 王立勇

概述

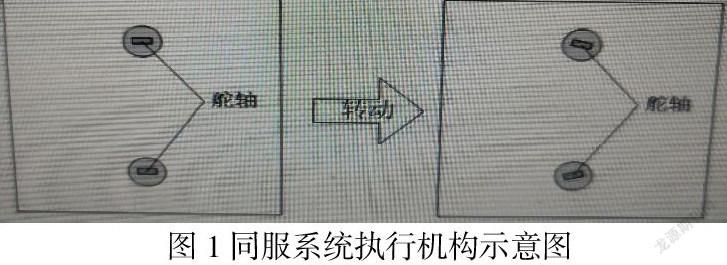

伺服系统是姿态控制系统的核心执行部件,伺服系统执行机构的偏转方向和角度的正确性是影响产品试验成败的重要指标。本成果以实现极性测试自动化开发研究,极性测试过程中,判别人员只能目测观察伺服系统执行机构在其安装平面上的转动情况,存在以下不足:(1)人员目视观察转动变化量困难。舵轴体积小,转动速度慢,转动幅度小,周围无明显参考物,目视获取舵轴转动变化量较困难。

伺服系统执行机构位置分散,在不同参考面上,对判别人员能力要求高。伺服系统执行机构安装方式为不规则安装。极性测试过程中,多个同服系统执行机构以不同方向同时转动,判别人员需要对不同参考平面内多个同服系统执行机构的转动情况关联判定,对判别人员的三维坐标转换能力等要求较高,容易发生判定不清的情况,直接影响产品测试正确性,甚至影响了产品试验的可靠性。

二、测试仪方案设计

极性自动判别系统由数据采集处理系统、中心控制稳定系统和角度信息采集系统三部分组成,主要实现舵偏数据的采集、数据转换处理和自动判定等功能。

2.1陀螺仪的选用

陀螺仪是用高速回转体的动量矩敏感壳体相对于惯性空间绕正交于自转轴的一个或两个轴的角度检测装置。本成果选用敏感精度和灵敏度较高的工业成熟技术陀螺仪,功能指标远大于被测何服系统执行机构转动的角度、速率以及精度的要求。

2.2数据采集通道设置

四个伺服系统执行机构上均安装同型号陀螺仪,测试时,四个陀螺仪同时进行采集,并将采集结果传输到中心控制系统,完成数据处理,在显示终端实时进行曲线数据显示,保证了极性判读的完整和准确。

2.3标准曲线模型设计

极性自动判别系统,为了提高实用性和记录数据的可对比性,通过软件对陀螺仪进行了深度开发。为了突破陀螺仪安装要求的局限,根据陀螺仪工作原理和实际安装位置,通过安装姿态与运动极限姿态角度偏差的计算,X、Y、Z轴采集数据通过欧拉角公式运算转换成四元数输出转换,将计算得到的偏差范围.通过软件设置,进行相应的参数补偿,建立虚拟转动模型,满足陀螺仪现场使用需求,测试过程中,在采集Z轴角度输出变化量的同时,避免了X轴和Y轴产生的铰链反应,从而得到了实际的伺服系统执行机构轨迹曲线。中心控制器通过角度传感平衡稳定器对陀螺仪进行实时调节,保证了输出数据形成的曲线连续、稳定、欧拉角与四元数理论转化公式:

x=sin(y/2)sin(z/2)cos(x/2)+cos(y/2)cos(z/2)sin(x/2)

x=sin(y/2)cos(z/2)cos(x/2)+cos(y/2)sin(z/2)sin(x/2)

x=sin(z/2)cos(y/2)cos(x/2)+cos(z/2)sin(y/2)sin(x/2)

x=cos(z/2)cos(y/2)cos(x/2)+sin(z/2)sin(y/2)sin(x/2)

q=((x,y,z.)w,)

通過数学计算软件“MATLOB”进行欧拉角与四元数的转换。

通过极性自动判别系统现场调试和数据分析,原始设计曲线(见图2)完全吻合,可作为标准曲线数据自动判读依据。

极性自动判别系统采用类似“人脸识别”原理,将采集的曲线与转动模型标准曲线进行对比(见图4),实现伺服系统执行机构极性的自动判定。

2.4测试数据存储与处理

极性自动判别系统实时显示采集数据曲线,并存储于系统中,可以分别进行四个通道数据回放,亦可通过存储介质将测试数据导出,作为原始数据另外进行备份保存和进一步分析,实现了舵偏数据的实时性和可追溯性。

2.5可靠性

极性自动判别系统所用元器件均采用工业用成熟产品,核心元素主要有陀螺仪和软件,陀螺仪为工业成熟产品、生产标准和试验检测标准均符合GB/ T191SJ20873 -2016的要求,可靠性较高。测试软件采用“模块化、组合化”思路,各通道、功能之间独立运行,避免相互干扰,提升了测试系统的可靠性。设计时贯彻以下准则:

a)采用简化设计,减少元器件数量,使发生失效的可能性最小;

b)采用优化设计、降额设计、密封设计等设计技术:

c)采用通用化、模块化、系列化的设计思想;

d)充分维承其它型号、工业产品的成熟技术和工艺,e)开展与人的因素有关的设计。

三、存在的技术难点或关键技术

3.1突破安装位置局限性

陀螺仪本身属性为惯性器件,对使用工况要求较高,如果安装超过允许范围.测试时产生的数据会发生耦合现象,影响测试信息的有效性。为了突破陀螺仪安装要求的局限,通过软件设计,根据陀螺仪工作原理和实际安装位置,建立虚拟转动模型,通过安装姿态与运动极限姿态角度偏差的计算,x、r、2轴采集数据的转换,测试过程中,在采集z轴角度输出变化量的同时,避免了x轴和Y轴产生的铰链反应,从而得到了真实的问服系统执行机构转动轨迹曲线。

3.2测试数据自动比对程序

通过分析测试数据,得出因产品个性差异产生的最大误差值、设置为比对判据范围,使标准曲线变成一条“带状”判据曲线,即测试曲线不超出“带状”曲线范围。可判定为极性测试合格,从而实现间服系统执行机构极性的自动判定。

3.3曲线“启动阈值”设置

为了实现标准曲线具有通用性,通过软件设计“启动阈值”功能,即使操作人员在面板点击“启动记录”,只要极性测试设备未发“系统极性”启动指令,测试仪面板就不会有曲线输出。只有当“系统极性”启动指令发出后,伺服系统执行机构达到“启动阈值”才会输出伺服系统执行机构实时曲线。“启动阈值”的设置实现了测试曲线与标准曲线的可对比性。

四、工艺措施及实施效果

根据何服系统执行机构的机械机构和电气性能,利用步进电机、电机控制器、工艺间服系统执行机构模拟件等形成模拟环境,对极性自动判别系统进行功能性试验,共进行近30天的模拟实验,并根据试验过程和结果,对极性自动判别系统进行了调整和优化。

在某产品测试期间,利用极性自动判别系统对多发产品的伺服系统执行机构动作进行了判定,判定结果与人工观察结果完全一致,充分证明了极性自动判别系统的实用性、准确性、可靠性。