GaN基垂直腔面发射激光器的研究进展

应磊莹,梅 洋,张保平

(厦门大学电子科学与技术学院,福建 厦门 361005)

垂直腔面发射激光器(VCSEL)是一种出光方向垂直于晶圆表面的半导体激光器.与传统的侧面出光的边发射激光器(EEL)相比,VCSEL有更短的谐振腔与更小的器件尺寸,因此其阈值电流低,能实现单纵模工作以及高速调制.同时,VCSEL的激光光束具有极好的圆形对称特性,能与光纤进行高效耦合.垂直腔面发射出光的器件结构使其可以被制备成高密度的二维器件阵列,实现更高的输出功率[1].

VCSEL早期研究主要集中在红光与近红外波段.1977年东京大学的Iga首次提出VCSEL的构想[2],此后在1979年与1987年,他所在研究组在77 K温度下分别实现了首支GaInAsP/InP与GaAs/AlGaAs的电注入脉冲激射VCSEL[3-4],并于1989 年实现了GaAs/AlGaAs VCSEL的室温连续激射[5].在这之后GaAs基VCSEL便开始迅速发展,在1997年实现了最早的商业化应用.目前近红外波段的GaAs基VCSEL已经在高速以太网、短距离光通信、数据中心以及超级计算机中的光互联、光纤局域网等应用领域中占据了绝大部分市场.2018年,Apple公司iPhone X(https:∥www.apple.com.cn)所搭载的基于VCSEL阵列的三维面部识别传感器则为VCSEL开辟了一个新的广阔应用领域,深度传感也被业界认为是VCSEL技术从工业界转向消费领域的一个重大突破.此外VCSEL也在医疗、红外照明、激光雷达、原子钟等方面有着广泛的应用.

与GaAs基VCSEL的迅速发展并且成功实现商业化应用相比,GaN基VCSEL前期的发展较为缓慢,这与GaN材料本身的特性直接相关.GaN是一种第三代半导体材料,具有宽禁带、直接带隙、高发光效率、高振子强度等优点,通过调整合金组分,其发光波长可以覆盖整个可见光范围,因此是制备发光二极管(LED)以及激光二极管(LD)等光电器件的理想材料[6].但是早期GaN材料面临着高质量外延生长与p型掺杂的难题,极大地限制了GaN基光电器件的发展.直到20世纪90年代,赤崎勇、天野浩与中村修二等使用低温成核层以及两步生长法制备出高质量的GaN单晶薄膜,并且解决了p型掺杂的难题,GaN基光电器件才开始迅速发展[7-9].2014年他们三人因在GaN基蓝光LED中做出的卓越贡献被授予诺贝尔物理学奖.此后GaN基VCSEL开始逐步发展并吸引了众多研究者的注意,陆续有众多跨国企业和科研单位参与到器件的研发.企业主要来自日本,包括日亚化学工业株式会社(简称日亚)[10-12]、松下电器产业株式会社(简称松下)[13]、索尼[14-16]和史丹利电器公司[17-19];科研单位包括台湾交通大学(NCTU)[20-24]、加州大学圣巴巴拉分校[25-31]、洛桑理工大学[32]、厦门大学[33-35]、名城大学[36-39]、耶鲁大学[40]等.这也进一步说明了GaN基VCSEL具有极为诱人的应用前景.本文对照目前已经发展成熟的GaAs基VCSEL的发展状况,综述了GaN基VCSEL的应用领域、发展现状以及技术路线,并着重介绍了近年来GaN基绿光VCSEL所取得的一系列研究进展,最后简述了GaN基VCSEL所面临的技术挑战.

1 GaN基VCSEL的应用领域

GaN基VCSEL的发光波长主要在可见光波段,因此相比于近红外波段的GaAs基VCSEL有着独特的应用领域.其应用集中在半导体激光照明、可见光通信、激光投影与显示、高密度光存储、生物医疗、原子钟等[22].

在激光照明领域,与EEL相比,VCSEL更加适用于需要高度方向性光源的应用场景,比如酒店、剧场、博物馆等的情景照明、汽车与飞机头灯等.而且VCSEL出光方向为表面垂直出光,与现有成熟的LED制备与封装技术兼容,另外VCSEL可集成为高密度二维阵列,有望提供比单管EEL更高的发光功率.

在可见光通信方面,阶跃型塑料光纤在570,650和780 nm附近为低损耗窗口,因此黄绿光波段GaN基VCSEL可用于塑料光纤通信,且其具有比LED以及EEL更大的调制带宽[41].另外,470~540 nm波段是光在海水中传播的低损耗窗口,因此蓝绿光与绿光GaN基VCSEL也可应用于对海探测以及水下光通信领域[42].GaN基VCSEL在可见光通信中另一个重要应用为自由空间可见光通信,也被称为光保真(LiFi)[43].作为LiFi系统的光源,GaN基VCSEL可以达到比LED与EEL更高的调制速率,因此有更强的竞争力.

在激光投影与显示应用中,GaN基VCSEL发光波长可以完整覆盖红绿蓝三基色,同时又有较好的方向性以及小发散角,因此非常适用于激光投影与显示.由于其单色性,GaN基VCSEL可以覆盖更广的色域,实现更高的色彩饱和度.使用多个不同波长的绿光VCSEL,配合蓝光与红光VCSEL光源,理论上基本可以覆盖全部色域,实现真正的全色显示.另外,GaN基VCSEL的小体积以及低功耗也会使其更加适用于可移动或可穿戴电子设备如手机、智能手表、智能眼镜等终端所集成的微投影设备中.

2 GaN基VCSEL的发展现状与技术路线

GaN基VCSEL的研究最早开始于1995年,东京工业大学的Honda等[44]对GaN基VCSEL的阈值特性进行了相关计算.1996年,ATMI公司[45]报道了首个光泵GaN基VCSEL激射.

2008年,NCTU的Lu等[24]制备出世界上第一支电注入GaN基VCSEL,该器件实现了77 K温度下连续激射,激射波长为462.8 nm,阈值电流密度为1.8 kA/cm2.此后日亚、松下、索尼、洛桑理工大学、厦门大学、名城大学、耶鲁大学等研究单位都相继报道了电注入GaN基VCSEL的室温连续激射.至今,GaN基VCSEL已经成功覆盖了从紫光至黄绿光的光谱范围[35],最大单管光功率为24 mW[46],并且已经实现了发光功率超过1 W的蓝光VCSEL阵列[17].

GaN基VCSEL中谐振腔所用反射镜可分为混合分布布拉格反射镜(DBR)结构和双介质膜DBR结构.混合DBR结构中的上反射镜为介质膜DBR,下反射镜为氮化物DBR.而双介质膜DBR结构中的上下反射镜均为介质膜DBR.在已经商业化的GaAs基VCSEL中,上下两个反射镜全部为外延生长的AlAs/GaAs DBR.这是因为GaAs与AlAs晶格匹配,制备高反射率与高晶体质量的AlAs/GaAs DBR较为容易,这也是其能够快速实现商业化的重要原因[2].但是在GaN基半导体材料系统中难以找到晶格匹配且同时具有高折射率差的两种半导体材料,因此生长出具有高晶体质量、高反射率的氮化物DBR极为困难.为此,GaN基VCSEL通常采用混合DBR结构或者双介质膜DBR结构.

2.1 混合DBR结构GaN基VCSEL

目前正在进行电注入混合DBR结构GaN基VCSEL研究的科研小组主要有NCTU、洛桑理工大学、名城大学以及史丹利电器公司.2008年NCTU报道的首支电注入GaN基VCSEL便采取了混合DBR结构[24],其下反射镜为AlN/GaN DBR.由于GaN与AlN之间有约2.4%的晶格失配,他们在DBR内部插入AlN/GaN超晶格层进行应力调控,最终成功生长出无裂纹且反射率超过99.4%的氮化物DBR,如图1所示.2012年,洛桑理工大学报道了具有41.5对Al0.8In0.2N/GaN的电注入混合DBR结构GaN基VCSEL[32],如图2所示.当In组分为0.18时,AlInN与GaN晶格匹配,因此可以交替外延生长多层Al0.8In0.2N/GaN而不产生裂纹和缺陷.此后基于AlInN/GaN混合DBR结构的GaN基VCSEL的研究主要集中在名城大学与史丹利电器公司.通过优化DBR外延生长条件,名城大学实现了反射率分别高达99.9%与99.4%以上的紫光与绿光AlInN/GaN DBR[39].2016年名城大学报道了具有40对Al0.82In0.18N/GaN的混合DBR结构GaN基VCSEL,之后他们又连续报道了使用宽量子阱有源区[36]、具有导电性的AlInN/GaN的混合DBR结构VCSEL[37].2018年,史丹利电器公司与名城大学在器件中引入横向SiO2波导层,使得器件最大输出功率提升至6 mW[18].2019年,通过增加谐振腔长度改善了器件的散热性能,器件光功率又大幅度提升至22 mW以上,并且器件最高工作温度达到110 ℃[19].同年8月,他们又报道了16×16的VCSEL阵列[17],该阵列最大输出功率达到1.19 W,同时具有良好的光束特性.

图1 NCTU制备的插入超晶格的AlN/GaN DBR的透射电镜图[24]

(a)表面原子力显微镜图;(b)截面扫描电镜(SEM)图;(c)器件结构示意图.

除了普通结构的氮化物DBR之外,新墨西哥大学于2019年报道了具有多孔结构下DBR的GaN基VCSEL[47],如图3所示.制备下DBR时依次生长16对非掺杂/重掺杂的GaN外延层,之后使用电化学腐蚀方式在重掺杂GaN中形成纳米孔洞.此种方式外延生长工艺更为简单,且较大的折射率差能使得纳米孔洞DBR具有较宽的高反带.2020年,耶鲁大学报道了具有导电的多孔结构下DBR的GaN基VCSEL室温脉冲激射[40],电流从下DBR通过时并未对器件阈值特性与斜率效率产生不良影响,器件阈值电流密度42 kA/cm2,输出功率0.12 mW.

图3 新墨西哥大学所报道的纳米孔DBR结构GaN基VCSEL[47]

2.2 双介质膜DBR结构GaN基VCSEL

双介质膜DBR结构VCSEL根据其制备方式有以下几种不同结构,如图4所示.图4(a)为通过衬底转移方式制备,此种方式需要去除原始衬底并将半导体薄膜进行转移,增加了工艺复杂性,但同时也完全避开了外延生长氮化物DBR所面临的困难.目前采用此种技术路线的研究单位主要有日亚、松下、厦门大学、NCTU、加州大学圣巴巴拉分校.图4(b)和(c)分别为使用侧向外延以及在衬底侧直接制备球面形DBR的器件结构示意图,目前索尼采用这两种技术路线.

图4 双介质膜DBR GaN基VCSEL结构示意图

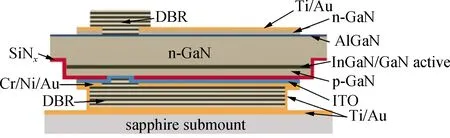

2008年日亚报道了第一个双介质膜DBR结构GaN基VCSEL,如图5所示[10].上下两个反射镜分别为7与11.5对SiO2/Nb2O5介质膜DBR,激射波长414 nm,阈值电流密度13.9 kA/cm2,输出功率0.14 mW.之后使用GaN衬底改善晶体质量,器件的发光功率提升至0.7 mW[12],并且实现了发光波长在503 nm的绿光VCSEL室温脉冲激射[11].2014年,厦门大学[33]报道了具有类似结构的GaN基VCSEL,器件发光波长为422 nm,阈值电流密度为1.2 kA/cm2;进一步通过使用InGaN量子点作为有源区并且使用Cu衬底改善散热性能,实现了绿光GaN基VCSEL的低阈值室温连续激射,发光波长分布在479.6~565.7 nm之间,覆盖了大部分绿光的范围[34-35];同样,利用InGaN量子阱中的局域态,并配合谐振腔效应,在2018年又报道了发光波长在493 nm的绿光VCSEL室温连续激射[48].2020年NCTU报道了首个上反射镜为介质膜光栅结构的电注入GaN基VCSEL[49-50],如图6所示.器件下反射镜为12对SiO2/Ta2O5介质膜DBR,上反射镜由条形纳米TiO2光栅构成.发光波长为405 nm,阈值电流Ith为25 mA.光栅上反射镜使得器件具有优异的偏振特性.

图5 日亚所报道的双介质膜DBR结构GaN基VCSEL[10]

图6 NCTU所报道的具有光栅结构上DBR的双介质膜DBR GaN基VCSEL[49-50]

加州大学圣巴巴拉分校的相关研究主要集中在半极性与非极性GaN材料.与极性面(c面)InGaN量子阱相比,非极性面(m面)的量子阱有着更小的量子限制斯塔克效应(QCSE)、更低的透明载流子浓度以及更高的增益,同时器件发光也具有良好的偏振特性[51].2012年,他们报道了第一个非极性GaN基VCSEL[28],如图7所示.外延衬底为m面GaN衬底,器件制备时使用电化学腐蚀的方式将衬底去除.在之后的2014—2018年间,他们又相继报道了偏振度100%[27]、具有离子注入电流限制孔径[29]、具有光化学腐蚀形成的空气间隙型电流限制孔径[30]、具有隧道结电流扩展层等不同结构的非极性GaN基VCSEL[25-26,31].2016年他们率先尝试了对GaN基VCSEL进行高速调制测试,器件的-3 dB带宽达到1 GHz[52].

图7 加州大学圣巴巴拉分校报道的非极性GaN基VCSEL[28]

为了避免衬底转移过程中复杂的器件工艺,索尼在2015年与2018年分别报道了侧向外延[16],以及在衬底侧制备球面DBR[53]来进行器件制备的方法.侧向外延是在生长半导体薄膜之前,先在GaN衬底上制备图形化的介质膜DBR,之后通过调控外延生长条件将DBR掩埋在GaN外延层中,如图8所示.但是侧向外延需要较为苛刻的生长条件,且在横向生长闭合的界面处位错密度较大.直接在GaN衬底背面制备曲面介质膜反射镜的器件结构如图9所示,DBR分别位于p-GaN侧与GaN衬底侧,因此不需要将GaN衬底去除.由于腔长较长,需要使用曲面DBR对光场加以横向束缚,减小衍射损耗[15].之后通过优化限制孔径尺寸以及谐振腔长度,2019年索尼又分别实现了器件阈值电流为亚毫安量级以及最大输出功率为15 mW具有曲面DBR结构的VCSEL[15,54].

图8 索尼报道的通过侧向外延方式制备的双介质膜DBR GaN基VCSEL[16]

图9 索尼报道的衬底侧具有曲面介质膜DBR的GaN基VCSEL[53]

3 绿光GaN基VCSEL

绿光是三基色之一,因此绿光VCSEL在微投影、全色激光显示、增强现实(AR)、虚拟现实(VR)等领域有着非常重要的应用.绿光波段也处于塑料光纤以及海水的低损耗窗口,因此可以应用于塑料光纤通信以及水下可见光通信.此外,绿光VCSEL在生物医疗领域也有很好的应用前景[55].

但是与蓝光和紫光GaN基VCSEL相比,绿光GaN基VCSEL面临着更大的挑战与困难.在绿光波段,高质量、高发光效率的InGaN量子阱的生长更为困难[8].绿光量子阱中的高In组分会使InGaN与GaN之间的晶格失配增大,造成较高的缺陷密度以及较大应力.同时,绿光量子阱外延生长需要更低的温度,晶体质量更难保证.量子阱中的缺陷会增加载流子的非辐射复合,而较大应力所形成的压电极化电场会带来QCSE,降低发光效率.InGaN量子阱在绿光波段发光效率降低,这也被称为“绿光带隙”[56].2010年,日亚第一次报道了发光波长接近绿光的电注入GaN基VCSEL[11],但是其发光波长仅为503 nm,器件只能工作在脉冲注入条件下,而且阈值电流较大.

3.1 绿光InGaN量子点VCSEL

针对绿光GaN基VCSEL中所面临的困难,2017年,厦门大学的研究小组采用一种新的方式来制备绿光GaN基VCSEL[34,57],采用InGaN量子点代替量子阱作为有源区,并且使用电镀Cu衬底改善器件的散热特性,最终成功实现了绿光GaN基VCSEL的低阈值室温连续激射.器件结构及照片如图10所示.

(a)器件结构;(b)器件电管照片;(c)器件阵列照片.

使用量子点作为有源区能够有效降低激光器阈值,提高器件温度稳定性[58-59].量子点中的电子具有脉冲函数状的分立的态密度分布,因此具有比体材料以及量子阱更高的微分增益.此外,载流子被局域在量子点中,减小了被缺陷与位错等非辐射复合中心俘获的概率,量子点在一定程度下能够实现“缺陷免疫”[60].另一方面,量子点在外延生长过程中通常是以应力驱动的S-K(Stranski-Krastanow)模式生长,因此量子点生长过程中存在应力释放,其内部的压电极化电场与QCSE也会得到减弱,发光性能进一步提升.

基于InGaN量子点制备的GaN基VCSEL发光光谱以及电流-电压-光功率特性如图11所示.3个不同的器件在不同波长处展现出多纵模或单纵模发光,波长覆盖480~560 nm范围的绿光波段.图12为厦门大学绿光InGaN量子点VCSEL与国际其他研究小组研究结果的对比,使用InGaN量子点制备出覆盖绿光波段、阈值最低的GaN基VCSEL.

图11 绿光InGaN量子点VCSEL的电致发光光谱(a~c)及对应的电流-电压-光功率特性曲线(d~f)[34]

图12 绿光量子点VCSEL器件特性与量子阱VCSEL器件特性的横向对比[34]

3.2 基于局域态的绿光GaN基VCSEL

2018年,厦门大学又报道了基于蓝光量子阱中局域态的绿光GaN基VCSEL室温连续激射[48],器件同样为双介质膜DBR结构,器件性能如图13所示.器件发光波长主要分布在493 nm,阈值电流为32 mA,最大输出功率约180 μW.器件使用2对发光波长在460 nm的蓝光In0.18Ga0.82N/GaN(2.5 nm/6 nm)量子阱为有源区,通过量子阱中的富In局域态,并配合谐振腔效应实现了绿光波段激射.这种方式避免了生长高In组分量子阱的问题,为绿光GaN基VCSEL的制备提供了新的思路.

图13 厦门大学报道的局域态绿光VCSEL的发光特性[48]

3.3 半极性绿光GaN基VCSEL

器件阈值电流-电压-光功率特性以及发光光谱如图14所示,阈值电流1.8 mA,激射波长515 nm.通过使用绿光VCSEL配合蓝光和红光VCSEL,他们也首次实现了全VCSEL产生的白光.

图14 索尼报道的半极性绿光GaN基VCSEL发光特性[61]

4 GaN基VCSEL所面临的技术挑战

4.1 高质量高电导率氮化物DBR的外延生长

名城大学以及史丹利电器在基于AlInN/GaN混合DBR结构的GaN基VCSEL中已经取得较大进展.但是AlInN/GaN DBR的外延生长仍然面临着较大挑战.这是因为AlN与InN的合适生长温度以及气压都有着巨大差异:AlN的合适生长温度一般在1 300 ℃ 以上,而InN则小于700 ℃;AlN的合适生长压强约为10 kPa,而InN为100 kPa.AlInN是AlN与InN的合金材料,因此合适的生长条件极为苛刻,且生长窗口很窄[39].另一方面,AlInN的生长速率较慢,虽然目前名城大学与史丹利电器已经将其生长速率提升至了0.5 μm/h[39],但生长40对AlInN/GaN DBR仍需要10 h以上,生产成本较大.另外,Al0.82In0.18N的热导率非常低,只有约4.3 W/mK[62],这也会极大影响器件散热特性.另外一个需要解决的问题就是氮化物DBR的导电性.因为高电导率氮化物DBR难以制备,目前普遍采取腔内接触电极结构使注入电流绕过下DBR.但是这会造成电流拥堵效应,影响器件性能.名城大学采用调制渐变掺杂的方法实现了具有导电性的AlInN/GaN混合DBR结构的VCSEL室温连续激射,但是与下DBR不导电的VCSEL相比,性能在一定程度上有所恶化,说明导电性氮化物DBR还有很大的优化空间.

4.2 光场的横向限制

GaAs基VCSEL中的横向光场限制是通过对AlAs进行氧化形成Al2O3孔径来实现.但是这种氧化工艺在GaN基材料体系中极难实现,需要特别的器件设计以及制备工艺来对光场进行横向限制.目前已有的做法为在p-GaN表面制备开有小孔的掩埋SiO2横向波导层.但是有计算表明,器件工作时SiO2波导层下表面的感应电荷所形成的势场会加剧电流在p-GaN中的横向扩散,影响有源区的有效增益[63].2020年,史丹利电器与名城大学开发了更为简单的横向光场限制结构[46].他们使用电感耦合等离子体刻蚀(ICP)将p-GaN刻出具有5 nm高的圆柱形台面,ICP刻蚀过的p-GaN区域则形成了高阻状态,无需绝缘层来进行电流限制.凸起的p-GaN圆柱台面能实现光场的横向限制,器件结构如图15所示.他们通过此种方式得到了目前GaN基VCSEL中最大的单管输出功率24 mW(连续电流驱动下),且器件的工作温度提升至140 ℃.目前圆柱形台面的的高度还有待进一步优化以期取得更好的横向光场限制效果.

图15 史丹利电器所报道的纳米高度圆柱形凸台限制结构VCSEL及器件特性[46]

4.3 p-GaN侧的电流扩展

与GaAs基半导体不同,p-GaN往往具有较大的体电阻.为了使电流能均匀注入限制孔径,必须在p-GaN表面备电流扩展结构.目前常用的方法为沉积铟锡氧化物(ITO)透明导电层,或者外延生长隧道结来进行电流扩展.但是ITO层有较大的光吸收,材料本身也比较昂贵;生长隧道结则会使外延工艺更为复杂,因此还需寻找更为简单有效的电流扩展方式.

4.4 高质量有源区的外延生长

虽然目前GaN基VCSEL已经取得较大单管输出功率,但性能较好的器件需使用GaN单晶衬底来进行外延生长以减小晶体缺陷密度.目前GaN单晶衬底仍然较为昂贵,占据器件制备的大部分成本.因此还需不断优化外延工艺,以在更廉价的衬底如蓝宝石上获得更高质量的有源区材料.

5 总 结

自从2008第一支电注入器件被成功制备以来,GaN基VCSEL已经取得了巨大的进展.目前在紫光(约400 nm)波段、蓝光(约450 nm)波段以及绿光(500~560 nm)波段都已经实现了室温连续激射.蓝光器件最大单管输出功率已经达到24 mW,VCSEL阵列输出功率已经达到1 W以上,从输出功率来说蓝光GaN基VCSEL目前已经达到实用化水平.当然,GaN基VCSEL仍面临着诸多挑战,世界范围内的研发人员正在努力解决晶体质量、器件寿命、生产成本以及晶圆大面积均匀性等问题.这些技术问题解决之后,GaN基VCSEL必将迎来商业化应用,也势必会给人们生活的方方面面带来巨大的影响.

致谢:特别感谢中国科学院苏州纳米技术与纳米仿生研究所刘建平研究员在材料外延方面的支持.