MEMS器件用Cavity-SOI制备中的晶圆键合工艺研究

刘福民, 杨 静, 梁德春, 吴浩越, 马 骁, 王学锋

(北京航天控制仪器研究所,北京 100039)

0 引 言

绝缘体上硅(silicon on insulator,SOI)晶圆以其优良的器件层单晶材料特性和埋氧层绝缘特性而在微机电系统(MEMS)器件中得到了广泛的应用。在衬底层中经刻蚀形成腔体图形,并与器件层裸硅片直接键合可形成预埋腔体绝缘体上硅(Cavity-SOI)[1~3]。Cavity-SOI的发明可以使MEMS敏感结构与衬底之间形成大于埋氧层的垂直距离,有利于减少与衬底之间的寄生电容;同时在MEMS敏感结构加工时,器件层经过干法刻蚀即可实现可动结构的释放,可以省去常规SOI片制备MEMS器件时所需的气态氢氟酸释放工艺,有利于工艺过程控制。Cavity-SOI为MEMS器件的设计和工艺加工提供了更多的灵活性和工艺可控性,并广泛应用于谐振器[4]、压力传感器、惯性器件、麦克风等MEMS器件的加工中。

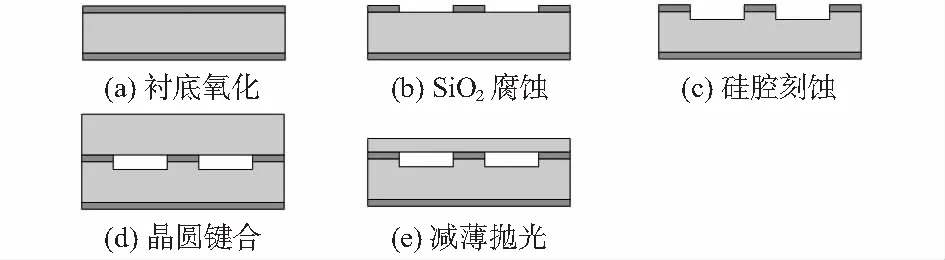

MEMS器件用Cavity-SOI晶圆主要通过晶圆直接键合工艺制备,包括衬底氧化、衬底层预埋腔体刻蚀、晶圆直接键合、器件层减薄抛光等工艺过程。由于预埋腔体刻蚀会破坏衬底层上双面薄膜应力的平衡,引起衬底层的翘曲变形。衬底层的翘曲变形将导致最终SOI晶圆的翘曲,为后续MEMS器件的微纳加工带来了挑战,影响光刻对准、敏感结构干法刻蚀释放以及晶圆级封装键合。对于有翘曲形变的衬底层,需要更大的键合力来抵消晶圆变形才能实现Si-SiO2的直接键合,因而衬底层翘曲会影响键合质量。

本文系统研究Cavity-SOI晶圆键合制备过程中腔体刻蚀所导致的衬底层变形对SOI晶圆翘曲及键合质量的影响,并给出优化的工艺实现方案,该方案在保证SOI晶圆键合质量的同时能够有效控制晶圆翘曲,有利于MEMS器件的后续工艺加工。

1 衬底层薄膜应力分析

SOI片中埋氧层通过热氧化工艺在衬底层上生长,热氧化层由于其热膨胀系数与硅片之间存在差异,因此,硅片在氧化后恢复至室温时,热氧化层内的产生的热应力为[5]

(1)

式中σth为SiO2薄膜内的热应力,Ef和μf分别为薄膜的杨氏模量和泊松比,αf和αs分别为薄膜和衬底的热膨胀系数,T2和T1分别为薄膜生长温度和室温。由于SiO2的热膨胀系数小于硅衬底的热膨胀系数,因而室温下式(1)为负值,热氧化层内应力为压应力。

薄膜内应力会引起衬底晶圆的翘曲变形,薄膜应力与衬底翘曲的曲率半径之间关系可由Stoney公式[5]来确定

(2)

式中Es和μs分别为衬底的杨氏模量和泊松比,ts和tf分别为衬底和薄膜的厚度,R1和R2分别为薄膜生长前后衬底的曲率半径。通常晶片在生长薄膜前裸硅片可认为不存在翘曲,即R1=∞,因此,由式(1)、式(2)可求出单面生长SiO2后的晶圆翘曲。单面存在SiO2的情况下,可求得R2<0,表示SiO2面是凸面。

在实际热氧化过程中,硅片正反两面会被同时氧化,两面的氧化层厚度相等,因此,两面SiO2薄膜应力对衬底的作用相互抵消,因而硅片不存在宏观翘曲。在Cavity-SOI制备过程中,需要先在衬底层的热氧化层及硅衬底上腐蚀或刻蚀出预埋腔体。预埋腔体的腐蚀或刻蚀破坏了原有的薄膜应力平衡状态,因而会出现晶圆变形。在衬底层的键合面上刻蚀SiO2和预埋腔体时,非键合面的SiO2可能存在有三种情况:1)保持不变;2)被腐蚀出图形,并与键合面图形镜像对称;3)被完全腐蚀掉。由前面的应力分析可知,这三种情况下衬底层的键合面的面形将会分别是凹面、平面和凸面。不同的翘曲面形将对后续的键合过程产生不同的影响。

2 实验设计

Cavity-SOI的制备工艺流程如图1所示。本实验中选取300 μm厚的4in(1in=2.54 cm)(100)硅晶圆作为衬底层,经清洗后进行氧化,形成厚度为2 μm的热氧化层,这一层氧化层将作为SOI的埋氧层;通过光刻、湿法腐蚀,在衬底层键合面上形成MEMS器件所需的预埋腔体SiO2图形,并干法刻蚀形成深度为20 μm的硅预埋腔体;衬底层与裸硅片对准后在键合机的真空腔室内施加一定的压力即可实现两片硅晶圆的预键合,预键合晶圆在1 100 ℃高温下退火4 h,实现衬底层与器件层硅片的永久键合;最后经器件层硅片减薄抛光形成最终的Cavity-SOI 晶圆。在上述过程中,预埋腔体图形主要包括MEMS器件芯片周边的键合环以及MEMS器件支撑锚区,键合环构成了预埋腔体的边界,支撑锚区在确保实现MEMS器件功能的同时也能避免后续减薄抛光过程中腔体内外压差造成的器件层硅片厚度起伏[3]。

图1 Cavity-SOI的制备工艺流程

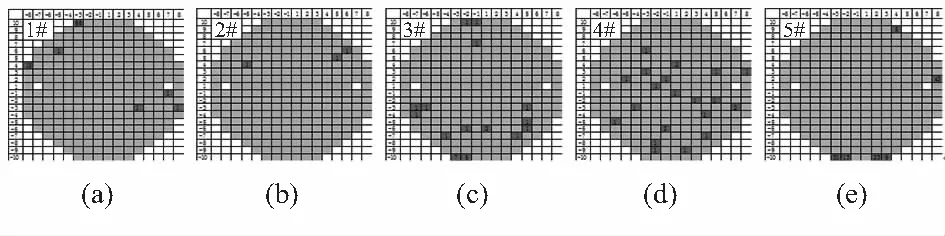

为研究衬底层不同翘曲状态晶圆键合效果,采用5对晶圆进行键合实验,共分为3种状态。其中,1#、2#衬底层非键合面保留完整热氧化层(图2(a));3#、4#衬底层非键合面的SiO2被腐蚀成与键合面镜像对称的图形(图2(b));5#衬底层非键合面的SiO2被完全腐蚀掉(图2(c))。图1中给出的流程图与1#、2#晶圆的状态一致。

图2 衬底层键合前的三种不同的状态

在各个工序过程中,利用台阶仪进行晶圆翘曲测试以评估不同衬底层状态对键合晶圆翘曲的影响。为便于晶圆键合强度分析,本文对上述5对Cavity-SOI晶圆继续进行了光刻和干法刻蚀结构释放,形成了MEMS芯片可动结构。对可动结构进行破坏性剪切测试并观察键合锚区键合面上的断裂情况,对晶圆的键合强度进行综合评价。此外,对键合环上的埋氧层进行氢氟酸腐蚀,利用反射式红外测量显微镜对SiO2的腐蚀速率进行了测量,以进一步对键合质量进行评估。

3 实验结果与讨论

3.1 晶圆翘曲影响分析

首先研究了衬底层残余应力导致的变形对最终Cavity-SOI片翘曲的影响。图3是用台阶仪测到的5个衬底层非键合面的面形曲线。

图3 衬底晶圆的非键合面在键合前以及最终Cavity-SOI状态的面形曲线

为便于比较,统一将各个面形曲线的极值点设为0,从图3(a)中可以看出, 1#、2#晶圆的非键合面为凸面,在90 mm的范围内1#、2#衬底层的翘曲分别达到126.6 μm和131.8 μm,这是由于键合面SiO2被部分腐蚀掉,两面SiO2膜的压应力不再平衡所致;对于5#衬底层,由于非键合面的SiO2被完全腐蚀掉,而键合面经图形化留下的SiO2仍存在压应力,导致非键合面出现凹面翘曲,翘曲幅度可达80.0 μm;对于3#、4#,其翘曲明显小得多,分别为10.4 μm和9.8 μm,这得益于双面对称的SiO2图形结构,使衬底晶圆两侧的应力保持了平衡状态。至于其非键合仍存在的小幅凸起翘曲,是由键合面的硅材料被部分刻蚀掉所引起。

图3(b)是最终的Cavity-SOI的衬底层SOI的面形曲线,从图中可以看出,最终面形曲线与键合前的衬底层基本保持一致。减薄后1#、2#晶圆的翘曲分别为103.8 μm和110.8 μm,3#、4#晶圆的翘曲分别为13.1 μm和12.2 μm,而5#晶圆的翘曲为83 μm。从上述结果可以看出,最终Cavity-SOI 的翘曲主要取决于键合前衬底层的翘曲。

3.2 键合强度测试结果

对晶圆上的MEMS锚区结构进行破坏性剪切测试,通过锚区键合面的断裂情况来评价Si—SiO2直接键合的键合强度。当键合强度足够强时,键合区在剪切力作用下的断裂应发生在SiO2内部或硅片内部,而不是键合面。图4(a)和图4(b)分别给出了在剪切力作用下分别从SiO2内部断裂和键合面分离的显微照片。合格的锚区键合面断裂时应有50 %面积的SiO2留在器件层硅上(如图4(a))。当存在有不合格的锚点时(如图4(b))则判定芯片不合格。按照这一规则,对晶圆上所有的芯片进行破坏性剪切试验,缺陷芯片分布如图5所示,图中所标注的数字为该位置上芯片的失效锚区数,未标注数字的芯片为合格芯片。从图中可以看出,3#、4#晶圆上失效的芯片数明显多于其他晶圆,显示其键合强度相对较弱。

图4 锚区破坏性剪切测试结果

图5 晶圆剪切测试失效芯片分布(a~e分别对应1#~5#晶圆)

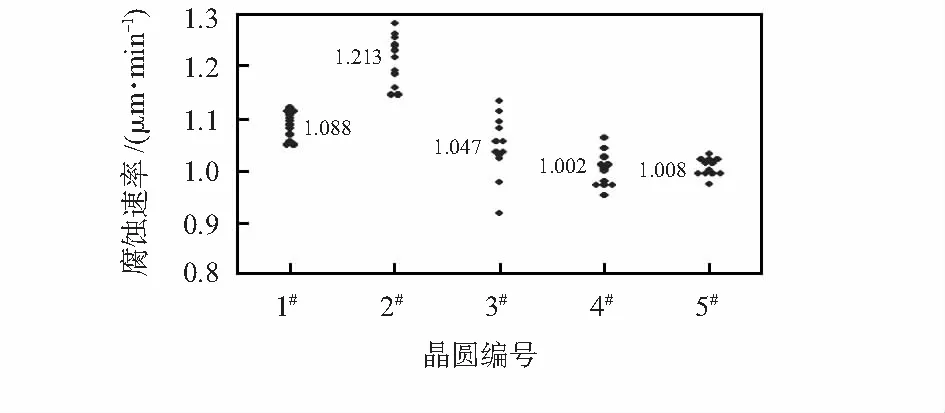

对MEMS芯片的键合环区域进行氢氟酸腐蚀,测试埋氧层横向腐蚀速率,以进一步评估其键合质量。从5个晶圆中各取下一小片样品,同时放入40 %的浓氢氟酸中腐蚀25 min后同时取出,确保各晶圆样品腐蚀条件的一致性。图6给出了各样品键合环上埋氧层被腐蚀后的典型红外显微图片,通过红外显微镜测量腐蚀宽度并进而测定各个晶圆上的埋氧层腐蚀速率如图7所示。

图6 氢氟酸腐蚀后的埋氧层红外图像

图7 各个晶圆埋氧层腐蚀速率测试数据

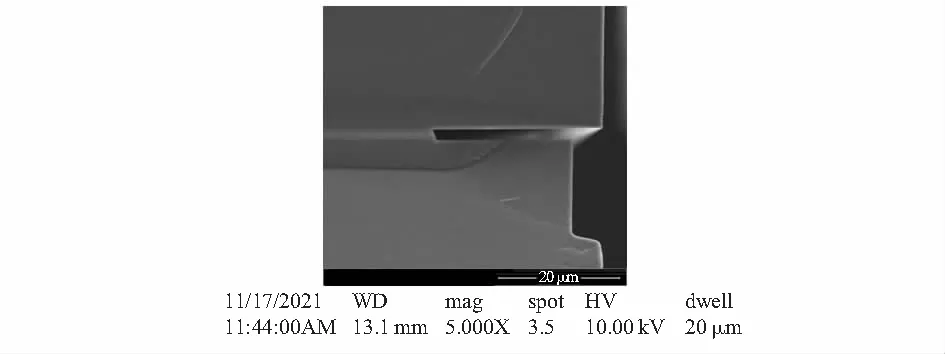

对腐蚀后的晶圆断面用扫描电镜进行观察,2#晶圆样品腐蚀后的键合界面断面如图8所示,其中上面的硅片是器件层。埋氧层的腐蚀面为一斜面,这是由键合前采用各向同性湿法腐蚀进行SiO2图形化所致。从图7中可以看出,1#、2#晶圆的平均腐蚀速率均高于其他三个晶圆,其中以2#晶圆的优势最为明显,其他三个晶圆的平均腐蚀速率基本相当。腐蚀后埋氧层的边界开始出现起伏,边界起伏最大的3#、4#晶圆,其次为1#、2#晶圆,5#晶圆埋氧层腐蚀后的边界起伏最小,与腐蚀前的线条基本一致。腐蚀后SiO2边界的起伏也导致了腐蚀速率测量数据的离散性,从图7可以看到,5#晶圆的腐蚀速率离散性最小。

图8 晶圆样品腐蚀后SiO2界面电镜图片

埋氧层腐蚀的速率与Si—SiO2键合过程中形成的应变Si—O—Si键有关,应变Si—O—Si会被吸附的水分子破坏,形成两个OH键,进而加速SiO2的腐蚀。上述结果表明,键合过程中不同的翘曲状态会影响到键合面上应变Si—O—Si键的形成。5#晶圆具有低的腐蚀速率,并且在SiO2边界上腐蚀过程均匀进行,表明其键合形成Si—SiO2界面与热氧化形成的Si-SiO2界面趋于一致。

3.3 讨 论

本文通过破坏性剪切测试和氢氟酸腐蚀对Si—SiO2的键合质量进行了表征分析,从破坏性剪切测试情况来看,1#、2#、5#晶圆的键合剪切强度明显高于3#、4#晶圆,但从埋氧层的腐蚀速率来看,1#、2#的腐蚀速率明显高于3#、4#晶圆,两者之间似乎存在矛盾。实际上,腐蚀速率的快慢反映了键合界面之间应变Si—O—Si的多少,与键合的机械强度并无明确的关联。有研究表明,SOI片高温键合与低温等离子体激活键合相比,即便两者实现相同的机械强度,其埋氧层的腐蚀速率也会相差几倍[6]。从上述结果来看,5#晶圆无论从破坏性剪切强度测试,还是SiO2的湿法腐蚀以及其腐蚀后的边界形貌,均表现出最优的键合质量。特别是在破坏性剪切强度测试中,其失效的芯片均分布于晶片边缘,而边缘更容易受操作过程中颗粒的污染,因此综合评估来看,5#晶圆的键合质量是最优的。

晶圆的键合强度与待键合晶圆的翘曲紧密相关,根据Yu H H和Suo Z[7]提出的晶圆键合条件,使2片晶圆能够键合在一起,需满足如下条件

(3)

式中Γ=γ1+γ2-γ12,γ1,γ2,γ12分别为待键合的两个晶圆的表面能和键合后的表面能;式(3)中左边第一项是单位面积上的弹性形变能,式(3)表明,只有两个晶圆键合后其单位面积上的弹性形变能小于两晶圆的界面能的减少量时,两晶圆才能很好键合在一起 。弹性形变能与晶圆的翘曲形变有关[8],本文中衬底层不同表面翘曲状态,其对应的键合弹性形变能也不同。对于如5#样品的情况,器件层晶圆为平面,衬底层晶圆为凸面,其中心区域无需加外力即可实现键合,具有较小的弹性形变能,因而能够具有最佳的键合质量。

由于键合片的最终翘曲形貌直接取决于键合前衬底层的翘曲,5#晶圆的翘曲对于后续工艺过程的影响不可忽视,键合后可以在背面生长一层SiO2层[9],一定厚度的SiO2层刚好可以低偿晶圆的翘曲,从而在保证键合质量的同时确保晶圆翘曲不对后续工艺产生影响。

4 结 论

Cavity-SOI制备过程中,衬底层预埋腔体刻蚀及其非键合面SiO2的处理方式将会影响衬底层的翘曲状态。本文的结果表明:Cavity-SOI 的最终翘曲取决于衬底层的翘曲状态。衬底层翘曲直接影响SOI片的键合质量,破坏性剪切测试和埋氧层腐蚀试验表明,衬底层非键合面不保留SiO2而使键合面呈现凸面翘曲时,其键合质量最佳。在该状态下键合片存在的翘曲,可以在键合后通过在衬底层上生长一层SiO2得以纠正,这样形成的Cavity-SOI片能够保证最佳的键合质量,又不会影响后续MEMS工艺加工,可为确保MEMS器件性能提供基础保障。