新中海11.4 万吨原油轮海水箱短管安装

杨 梅 刘文杰 刘明栋

(广船国际技术中心、总装一部)

0 前言

通常机舱底层高、低位海水箱之间的海水总管会与其它管子设计成机舱底层的一个单元,整体吊装上船安装。公司自2015 年建造的11.3 万吨油轮N8 系列、万利系列至在建的TORM 5 万吨油轮系列、TORM 7.5 万吨油轮系列船,高低位海底门之间的海水总管都是采取这种安装方式。由于机舱管路布置困难,无法设置补装管,为了保证海水短管与单元管子安装精度的需要,设计时,均用高位或低位海水箱的海水短管做补装管进行调整,导致海水短管需要在总段或船坞安装。2016 年公司建造的前中海11.4 原油轮/成品油轮又是将机舱低位海水箱的海水短管作补装管,由于底层第一单元跨总组总段,低位海水短管需在船坞才能安装,严重影响到轴系拉线望光节点。

几年来,海水短管安装节点严重滞后,既影响海水箱的舾装完整性,又增加了舾装周期。针对海水箱短管安装难题,我们决定在新中海11.4 万吨原油轮建造策划时,进行攻关,因为新中海11.4万吨船与前中海11.4 万吨船机舱船体结构基本一致。

1 现状分析

1.1 设计布置

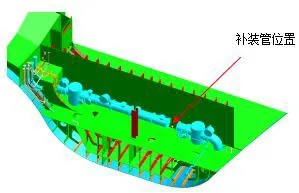

新中海11.4 万吨船机舱高低位海水箱分别位于分段M211、M001,低位海水箱在分段M001 完整,高位海水箱在总段GM001(M001+M211+M311)完整。机舱底层海水总管单元H201 跨XM001/XM002 总组总段,H201 单元在船坞吊装后与高低位两个海水箱的海水短管相连,见图1。M001 分段机舱内底板F52 壁后方为斜底,由于船体建造及单元安装定位存在误差,管子之间无法直接连接,需通过补装管来调整前后、高低、左右的精度误差,才能安装。机舱生产设计时,由于底层空间有限,管路布置困难,无法在单元外部与海水短管之间设置这样的补装管。常规设计将高位海水箱短管总段预装,低位海水箱的海水短管设计成船坞补装管,来满足精度要求。

图1 机舱高低位海水箱短管与单元模型

1.2 存在的问题

设计低位海水箱的短管作为船坞补装管,存在以下问题:单元安装定位存在误差,如果单元定位向后偏差20mm 以上,此位置船体结构无法完整,影响后期的海水箱的所有项目的推进;补装海水短管需底层单元吊装到位后才能施工(此单元在船坞M001/M002 焊缝完整后才能吊装),另外空间有限,安装困难,整个海水箱全部安装完整需要半月以上,影响轴系拉线望光的节点;影响海水箱密性;机舱海水系统管子安装周期长,影响发电机动车节点和船坞周期。

2 改进方案

2.1 技术方案

(1)经过反复研究,决定采用船厂高精度测量设备进行海水短管定位,提高管子安装精度,在总段完成海水短管安装,降低工人劳动强度,提高施工效率。

(2)机舱底层设计时,要实现高低位海水短管在总段预装,补装管不能设在单元,有支管的管子不能设补装管,因此,须将低位海水滤器与H201单元之间的直管段设置为一个补装管,工艺改进才可行。该补装短管可以调整管路长度方向(左右)的误差,高度、前后方向的精度误差只能微调;同时必须控制高低位海水短管的安装精度,管子的中心线在高度方向、前后方向需在一条线上,才能保证H201 单元在船坞吊装后与总段管子的对接精度。

(3)在总段阶段安装高低位海水短管时,利用船体高精度测量设备全站仪进行海水短管定位,确保高低位海水短管安装精度。

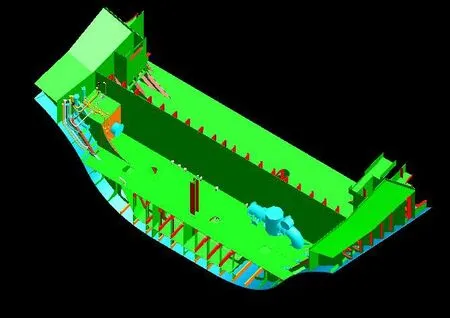

图2 GM001 主海水管路设计模型

图3 总段管子预装状态

2.2 设计要求

高位海水箱:通海阀总段预装,在高位海水短管安装后安装,海水滤器划在单元H201 安装;低位海水箱:通海阀、滤器总段预装。高位海水箱与低位海水箱之间为单元H201,单元在船坞吊装。补装管设置在靠近低位海水滤器旁边的直管段处(中间断开处空档位置),见图2 和图3。

2.3 高低位海水短管安装工艺

安装时机:为了保证高低位海水短管与单元管子的对接精度,高低位海水短管须在GM001 总段一起安装。

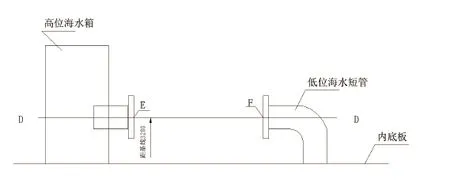

根据机舱高低位海水箱布置图,海水短管中心线位于FR52-585(这是水平距离,斜底距离597mm),在总段GM001 内底面划出船体中心线AA、高低位海水短管前后中心线BB,两者的交点为C,见图4。

图4 高低位海水箱海水短管俯视图

图5 高低位海水箱海水短管侧视图

海水短管开孔中心距船体中心线5268mm,距52#壁水平距离585mm(斜底距离597mm),海水短管划线开孔。

高位海水短管法兰中心高度距基线3280mm,定出海水短管法兰中心高度位置,海水短管划线开孔,在FR52 壁上划线DD,见图5。

高位海水短管吊装到位点焊固定。低位海水短管吊装,以FR52 壁上DD 线为基准,利用全站仪,定位低位海水短管管子高度,然后点焊固定。

在高、低位海水短管之间放置全站仪,测量高低位海水短管法兰面板十字方向四个点的距离相等,即说明两法兰垂直于水平面,船坞补装管安装才不会有精度问题,如不相等,则须调整海水短管直至距离相等为止。

高低位海水短管安装焊接,然后安装高低位通海阀。

安装低位海水滤器,总段GM001 涂装前做好阀件、滤器保护。

船坞吊装单元H201,高位海水短管与单元连接,低位海水滤器与单元之间的补装管现场校管、制作、安装。

3 项目实施

该工艺已在2019 年新中海11.4 万吨原油轮1#船实施,总段进棚打砂涂装前,已完成了海水箱舾装完整性报验,包括海水短管的安装、焊缝外观检查、探伤报验、格栅安装。目前在船坞阶段机舱底层单元H201 已吊装,通过单元的高位海水滤器与预装的高位海水箱短管顺利连接,低位海水箱海水短管通过补装管与预装的低位海水滤器顺利连接,证明管子安装精度满足要求,实现了预期目标。

4 结束语

本项目通过优化机舱底层海水系统设计,合理设置补装管,提高了总段海水箱舾装完整性,为船坞阶段提早进行轴线拉线望光、水下工程创造了条件。创新管子安装工艺,首次将全站仪用于管子定位安装,提高了管子安装效率、安装精度,降低了劳动强度。海水短管安装工序由船坞前移到总段,将焊接、打磨、焊缝探伤工序提前,改善了管子施工环境和施工条件,降低了施工难度,提高了管子焊接质量和生产效率,为缩短船坞周期做出了较大贡献,比原中海11.4 万吨油轮节约船坞周期约15天。通过本项目的研究改进能为后续船舶海水箱舾装完整性的设计及安装提供借鉴。