成品油轮货油管壁墩通件安装工艺优化

杨 梅

(广船国际技术中心)

0 前言

成品油轮在建造过程中,由于货油舱內穿过壁墩的特涂货油管贯通件焊接时产生的热量使管子涂层遭到破损,管子焊接后需要再次涂装。按照传统工艺,为了避免管子重复打砂油漆,贯通件安装前不做油漆,待安装后,与船体分段一起打砂涂装,然后再进行管子连接安装。该工艺流程导致货油管安装周期和涂装周期长,舾装需投入大量劳动力,造船成本高。一直以来,成品油轮货油管安装成了制约舾装周期和涂装周期的瓶颈问题。

我们从管子安装、焊接、涂装工艺等方面对管子安装工艺流程进行研究,并制定了改进方案。

1 改进前现状分析

1.1 穿壁墩货油管介绍

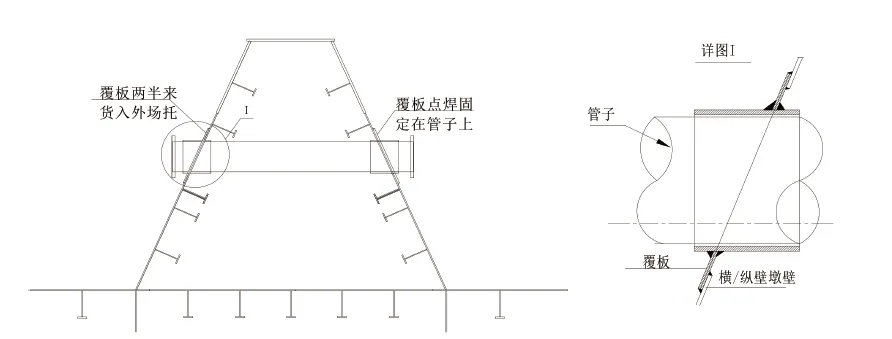

(1)该船为集中式货油泵舱、带壁墩结构形式,底部货油管贯通件需穿过壁墩并和壁墩船体结构相连,贯通件由管子、套管、覆板及法兰组成,由于壁墩结构倾斜,为了保证管子安装精度,贯通件套管上的覆板做成活动型式,以便与壁墩舱壁紧密贴合,在分段预装管子时,贯通件覆板需与套管和壁墩焊接,见图1。

(2)贯通件示意图

货油管贯穿横/纵壁墩示意图,见图2。

1.2 传统货油管安装流程

分段管支架划线→分段管子预连接→拆开与穿壁墩贯通件相连的管子→贯通件覆板与套管、壁墩焊接→贯通件焊缝外观检查、探伤→贯通件与分段一起打砂涂装→分段管子复位连接→分段总组。

传统货油管安装流程如下:穿壁墩货油管贯通件为光身管,管子制作部门不做表面处理,在管子分段安装阶段将该管子和舱壁焊接后,与船体分段一起打砂涂装,分段涂装后,施工部门再将贯通件与分段其它管子连接起来,完成管子安装完整性报验。

1.3 传统安装流程存在以下缺点

(1)管子在分段打砂涂装,施工环境恶例、条件差,导致管子油漆质量差,涂装周期长;

(2)由于涂装后才能将贯通与分段前后左右的管子连接,管子安装周期长;

图1 穿壁墩货油管与舱壁贯穿模型

(3)管子涉及的分段多,安装部门投入人工多,劳动力分散;

(4)管子安装部门需跟踪分段涂装进展,受涂装生产影响大。

2 安装流程改进

为了缩短施工周期,降低管子安装劳动强度,这几年来,工法部门一直致力于货油管安装流程的改进研究。首先确定了改进的路线,就是该贯通件在分段安装阶段带完工漆焊接而又不破坏涂层,这样才能提高施工效率。

图2 货油管贯穿横/纵壁墩示意图

图3 货油管贯穿横/纵壁墩焊接节点图

2.1 改进方案研究

为了该贯通件能够做了完工漆焊接,而又不影响管子内壁涂层,工法部、技术中心、涂装部、施工部门一起进行了多次研究试验,提出了两个方案,第一方案是:加大套管厚度,采用双套管;第二方案是采用管子灌水焊接。

第一方案:经现场焊接试验,由于管子焊接热量大、传递快,温度上升快、上升高,而且采用双套管,浪费材料,同时增加管子制作部门贯通件焊接工作量,此方案不可行。

第二方案:用做了完工漆的管子两端灌水进行焊接试验,焊接后,现场检验管子,三层油漆均没有破损,当与油漆商讨论这一方案时,油漆商提出电焊对油漆影响取决于温度的高低,在灌水状态无法监控管子内壁的温度情况,因此也无法监控管子内壁的涂层不遭损坏。

以上两个方案都被否定。

后来,根据老人牌环氧漆15400 在干燥环境耐温高的特点,提出了第三个方案,就是在干式(无水)状态进行贯通件带完工漆焊接。为了研究贯通件在做完表面处理后进行管子安装焊接的可行性,对覆板与套管进行焊接模拟试验,通过焊接试验证实,管子带完工漆焊接,只要控制好焊接参数,按规定的焊道和顺序焊接,焊接过程中管子内壁温度不超过涂层破损极限温度,就不会破坏内壁涂层,并编制了试验报告。船东、船检、油漆商均参加了试验,大家签字认可,决定货油管焊接采用第三方案。

2.2 制定穿壁墩货油管贯通件焊接工艺

采用方案三,对焊接人员的技能、责任心、过程控制都要求很高,如果焊接过程控制不当就会造成已涂装的货油管内壁油漆破损,内壁油漆破损就需要重新打砂、涂装,这样反而会加大生产成本,影响造船周期。为此,根据焊接试验报告取得的经验,我们编制了该船《穿壁墩货油管焊接流程》。

该流程规范了货油管贯通件的焊接要求,工艺文件经驻厂负责油漆检验的船东及船东总部、油漆商的评审,工法部反复修改最终定稿,船东、油漆商、工法部会签。文件制定了严格的焊接过程控制措施,如焊接顺序、焊道布置、焊前测温、焊接过程温度监控等方法,来杜绝穿舱壁特涂货油管在焊接时内壁油漆破损情况的发生,保证涂层质量,降低不必要的质量损失。

焊接流程概括如下:

(1)明确货油管贯通件焊接节点,见图3;

(2)覆板与套管的焊接;

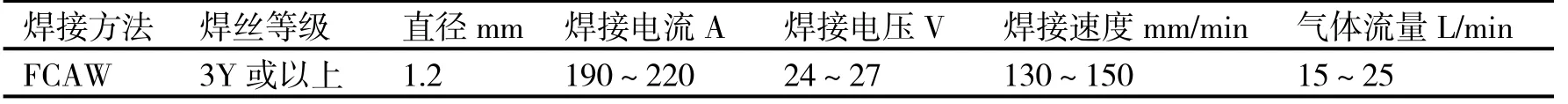

表1 焊接参数要求

①与贯通件相连的管子移开,以便监控贯通件焊接时管子内壁温度;

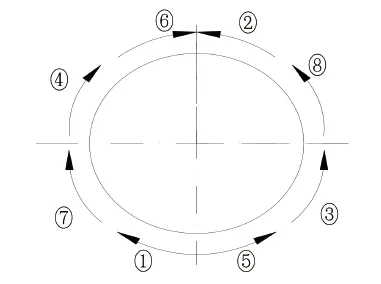

②角焊缝可分3 层3 道进行焊接,焊接节点、焊接顺序见图3、图4。单侧第1 道、第2 道、第3 道应等前道冷却至常温后方可焊接,以避免管子内壁温度过高,不应连续两道一起焊,仰焊、立焊、平焊部分应分开焊接。单侧焊缝焊完后,应等焊缝冷却至常温,方可焊接另外一侧;

③每道焊缝分多段进行焊接,每段焊缝长度不超过600 mm,错位交替进行焊接,禁止立向下焊接,焊接顺序可参考图4;

图4 贯通件焊接顺序图

④焊接参数要求,见表1;

⑤焊接过程中注意对焊道间、焊段间的温度进行控制,每段焊缝焊前温度需要控制在80℃以下,防止连续焊接导致货油管内壁温度过高而损坏油漆涂层。每段焊缝在保证焊接质量的情况下尽量加快焊接速度;

⑥施工部门在焊接过程中应有现场人员监控,焊前通知质量部门现场检查;

⑦焊接过程中施工部门应用点温计测量焊段、焊道间温度,按要求填写《货油管贯通件焊前温度测量表》,并保存记录备查。

(3)覆板与船体壁板焊接覆板与船体壁板按常规工艺焊接、打磨光顺。

2.3 对贯通件油漆的要求

因为货油管贯通件位置特殊,管子两端位于货油舱,中间部分位于壁墩中,壁墩属于压载舱,两个区域完工漆要求不同。货油管内壁为特涂,中间壁墩处的管子外表面为压载舱油漆,货油舱内的管子外表面为特涂,特涂需做三道油漆,涂层较厚。如果按不同区域做油漆,管子表面处理时无法操作,但是都做完工漆,贯通件焊接时需要打掉焊缝区域的油漆,打磨工作量非常大,而且粉层大,污染环境,影响员工健康。综合考虑管子油漆工艺和焊接的方便性,我们要求贯通件在内场做表面处理时,管子内外表面按货油舱特涂,活动覆板只做底漆。分段涂装时,壁墩中的管子外表面再做一度压载舱面漆,货油舱处的管子外表面、覆板及焊缝区域,分段涂装时不用处理,待货油舱整体打砂特涂时与船体一起特涂。

2.4 优化后的货油管安装流程

在管子分段安装阶段,优化后穿壁墩货油管贯通件带完工漆焊接的流程如下:

穿壁墩货油管做完工漆→分段管支架划线→分段管子预连接→将穿壁墩贯通件与相连的管子拆开→贯通件覆板与套管、壁墩焊接→贯通件焊缝外观检查、探伤、管子内壁涂层报验→分段管子

复位连接→分段管子完整性报验→分段打砂涂装→分段预搭载。

与传统货油管安装流程对比,优点如下:

(1)货油管贯通件涂装工序前移,由分段打砂油漆提前到管子制作阶段由专业部门完成,提高了管子油漆质量;

(2)分段管子安装前已做完工漆,贯通件焊接后不用与分段一起涂装;

(3)贯通件焊接后,在焊缝外观检查、探伤报验后,即向QC、船东报验管子内壁涂层完好性;

(4)分段涂装前,即可将贯通件与分段其它管子相连,完成分段管子安装完整性报验。不必等分段涂装后连接管子,管子连接后,减少涂装时管口盲板保护。

3 结束语

该工艺现已在成品油轮实施,全船货油管贯通件焊接、报验工作非常顺利,过壁贯通内壁涂层报验船东一次通过,没有涂层破损出现。其中艏半船仅用半个月就完成了8 个分段9 个货油管贯通件的焊接、探伤、涂层报验及分段涂装前管子完整性报验工作,大大提高了施工效率,缩短了施工周期,降低了建造成本。以前这些工作需要调动管子安装部门大量的劳动力,花费近两个月的时间才能完成。以上的工艺改进取得了良好效果,期望为后续船同类货油管的安装提供参考。