轴系安装基于流程表格化管理

李祖伟 陈 凯 王 波

(广船国际总装部)

0 前言

造船是一个复杂的过程,想要提升收益,必要做好统筹管理,所以每个船厂都需要努力提高管理水平,适应数字化发展潮流,注重管理效率提升。流程表格化管理能有效提高管理效率,是每一个船厂都必须认真研究的课题。

1 流程表格化管理现状

随着造船技术进步,传统管理已无法满足高新技术船舶建造的需要,特别是数字化建造方面,质量监控、建造技术、过程管理等要适应数字化的要求,造船管理模式需要采取适应的数字化的方法。流程表格化就是提高管理效率的有效方式,一方面,可有效转变为数字化,方便输入和管理;另一方面充分平衡生产过程合理化,防止错漏和不科学的现象发生,并实现生产过程可视化。基于这个平台,可进一步扩展工时统计、实物量、实名制、质量等级等记录文件,实现一体化解决方案。流程表格化管理还能将复杂的流程分门别类,让流程更加直观:

(1)各种表格中的栏目,能详细告诉施工人员哪些是必须要做好的工作;

(2)通过表格,管理人员可以更直观了解流程的完成情况,有利于监督现场工作;

(3)条理清晰的表格能让船东更加放心,质量有效保障;

(4)可追溯性,如果哪个环节出现问题,可通过表格进行调查,为查找原因提供依据。

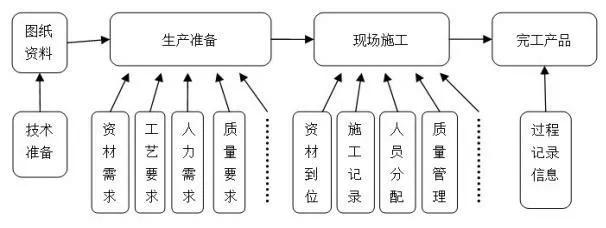

图1 常规生产流程管理图

2 流程表格化管理理论研究

常规生产流程管理见图1,存在以下不足:

(1)管理不可复制,由于造船环节众多,船、机、电各有不同的施工特点,每道工序都要进行编制,不利于统一数字化管理;

(2)可变参数小,环节多,容易错漏,造成返工现象;

(3)流程不清晰,不易管理;

(4)关系点不清晰,过程难于充分识别,不利于过程实施;

(5)由于不一致性,过程控制工作量大,受人为因素影响大,不利于批量建造。

图2 流程表格化管理流程图

3 改进后的流程表格化管理流程图

流程表格化管理流程图见图2,相比于传统模式,有以下优点:

(1)通用性强,所有生产过程,结合生产实际调整后都可套用此表;

(2)可信息化,方便信息化管理;

(3)流程清楚,节点清楚,记录清楚,要求清楚,便于施工,节点管理;

(4)便于存储查找,统计,分析;

(5)提升管理效率,减少差错。

图3 轴系对中流程卡

4 流程表格化管理完成

在造船管理中,主机轴系要求高,施工难度大,工艺复杂,牵涉面广,也是体现船舶性能的主要核心技术。轴系施工安装测试质量要求高,体现船舶性能水平,所以轴系是船东最关注的建造环节之一。为此我们将主机轴系作为研究对象完成相关课题。

4.1 轴系流程编制

4.2 轴系表格编制

工序流程卡就是部门表格化管理的成果,我们曾在2019 年全面开展轴舵系安装实名制工序流程卡推进工作,探索先进的质量管理办法。

见图3,轴系对中流程卡是实行表格化管理的成果之一,我们根据实际情况,将需要的图纸、工具、负责工种、操作要点都一一列出,条理非常清晰。

4.3 过程控制与实施

4.3.1 工艺文件及流程卡的宣贯学习

结合现场情况,组织班组成员学习相关工艺质量文件,向班组施工人员宣贯流程卡的填写使用,流程卡的相关要求,实施流程卡的目的,实施流程卡的益处。

4.3.2 工序流程卡使用及检查

从每条船的第一个主机轴舵系项目开工前,由工艺编制该船流工序流程卡,并根据该船的分工分成两册打印下发给施工班组(水下工程班和主机班各1 册),工艺和主管不定期检查实名制工序卡的实施情况,对没有按规定执行的班组进行批评教育、考核等,对按照规定实施的进行表扬、奖励等。水下工程班组工序流程卡在船舶下水后第一时间交工艺组留底,主机班组工序卡在主机项目施工完成后交工艺组留底。

班组流程卡使用方法:每天由班长将该工序的流程卡派发给档长,档长开工前通读流程卡内容后方可开工,每一步工序施工后对照流程卡内容逐条落实,对完工的工序进行签名确认,没有签名或签名不全的工序不得流入下一工序。流程卡上内容完工后交给班长,班长确认完工后签名。

4.3.3 成果

2018 年,部门有两条船分别在压装艉管后轴承时发生轴承压不到位的问题和螺旋桨安装质量问题,造成了194544 元的损失。

为了减少质量事故的发生,2019 年,部门在主机轴舵系安装方面全面应用表格化管理。重点项目需要班长以上管理人员确认,涉及数据测量和记录的由工艺人员确认,最终2019 年主机轴舵系安装达到对内对外报验合格率100%,质量事故发生数0。

图4为G1058船主机轴舵系安装推行工序流程卡的执行结果。

4.4 分析与评价

图4 流程卡执行情况图

经过一年多的水下工程流程卡编制,流程卡基本涵盖整改主机轴舵系的安装工作,从坞内粗拉线工作开始,直到码头主机负荷调整工作完成。共计115 张工序卡,涵盖不同艉管型式(如整体艉管和镗孔),不同舵机(柱塞舵机、转叶舵机),不同的主机发运方式(整机、两大件、三大件)等,基本满足现有民品船舶的施工要求。同时也根据产品船的特殊性进行一定的修改,做到各型船一套工序卡,符合各船型的施工实际情况,具备指导作用。 同时工序流程卡的实施,有效地规范了施工流程,提高了现场施工班组的工作效率,降低了质量事故的发生率,达到了预期的效果。

根据GB/T19580-2012 卓越绩效评价准则,以过程管理方面进行自我评价,通过轴系安装要求与节点要求,得出轴系安装过程中的关键过程及其要求,并将这些关键过程罗列成表格形式,要求施工人员在施工过程中严格按照表格中的关键过程施工,并做好施工记录,从而到达对现场施工流程与施工质量的监控作用,确保了施工过程中的关键要求清晰且可测量,同时在施工过程中遇到的困难瓶进均可一一记录在表,方便后续再对施工过程进行优化及改进。通过应用表格化管理,部门在主机轴舵系方面成功做到了提质增效,同时规避风险,减少质量事故。

5 结束语

通过目标船轴舵系流程表格化管理的成功应用,形成了多型船的轴舵系安装共115 道工序流程卡的管理方案,借助表格对安装过程进行合理监控,证明了流程表格化管理的可行性。沿用成功经验改进后的流程表格化管理流程图,可以将其推广到其他造船生产的其他专业施工过程中,大幅度改善企业生产效率。