曲面外板支撑座板的安装方式探索

杨 瀛 张润灿

(广船国际技术中心)

0 前言

船舶建造中,分段或总段的地面总组、船坞搭载都要用到一种必不可少的辅助工装——支撑,用于辅助分段或总段的定位及顶升,但是支撑不能直接顶碰在船舶外板上,特别是线型曲度较大的外板,必须通过支撑座进行转接及力的传导。

1 支撑座的形式及选用原则

1.1 形式

按支撑板的自由边与底板所形成的角度,支撑座可分为如下两种基本型式:

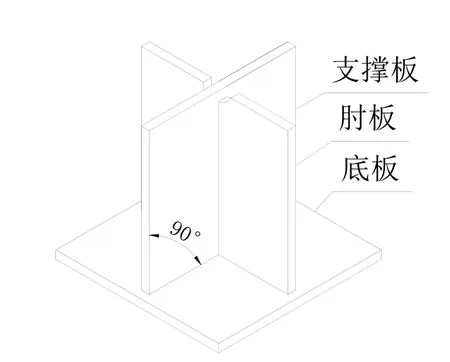

(1)K90 型:支撑板垂直角接于底板,且支撑板的自由板边与底板呈90°角,见图1;

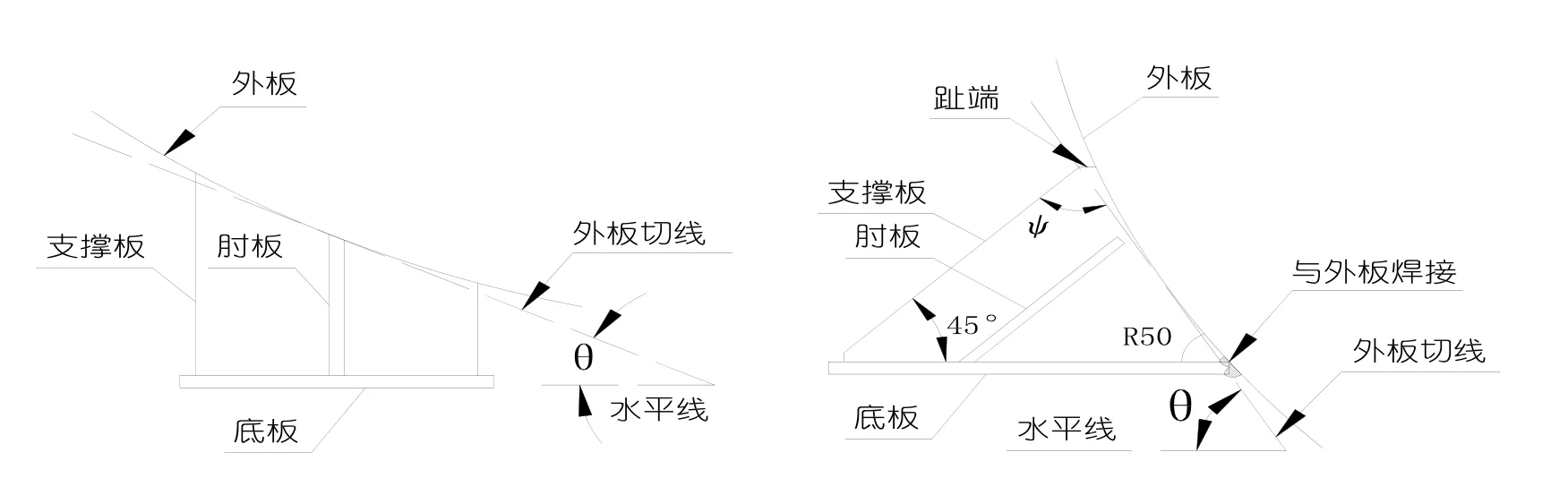

(2)K45 型:支撑板垂直角接于底板,且支撑板的自由板边与底板呈45°角,见图2。

1.2 选用

根据支撑位置所在外板的近似切线与水平线所成的角度进行选用,见图2。

a)0°≤θ<40°时,选用K90 型支撑座;

b)40°≤θ≤90°时,选用K45 型支撑座。

2 支撑座的一般安装要求

根据各型船分段支撑布置图的要求进行支撑座预制型号的粗定位,并对支撑座的支撑板和肘板进行预修割。

除有特别要求外,安装时需首先保证支撑座的底板与船体的水平基面平行,这是保证后续的船舶支撑能正确摆放和顶升的前提,然后按以下要求进行支撑座的整体定位和安装:

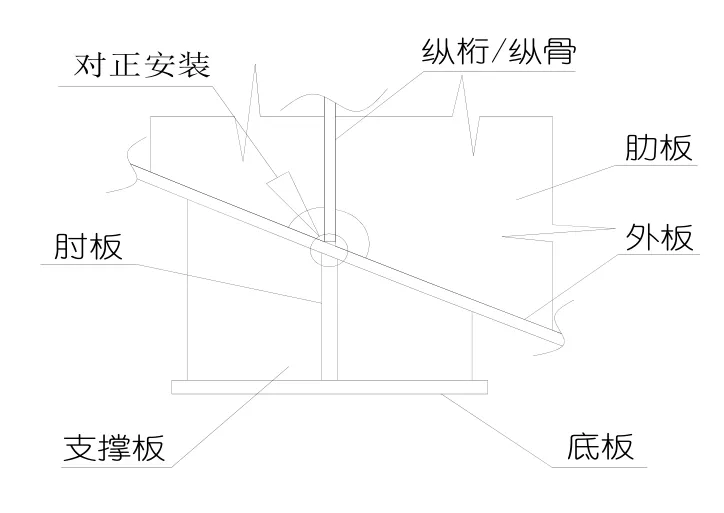

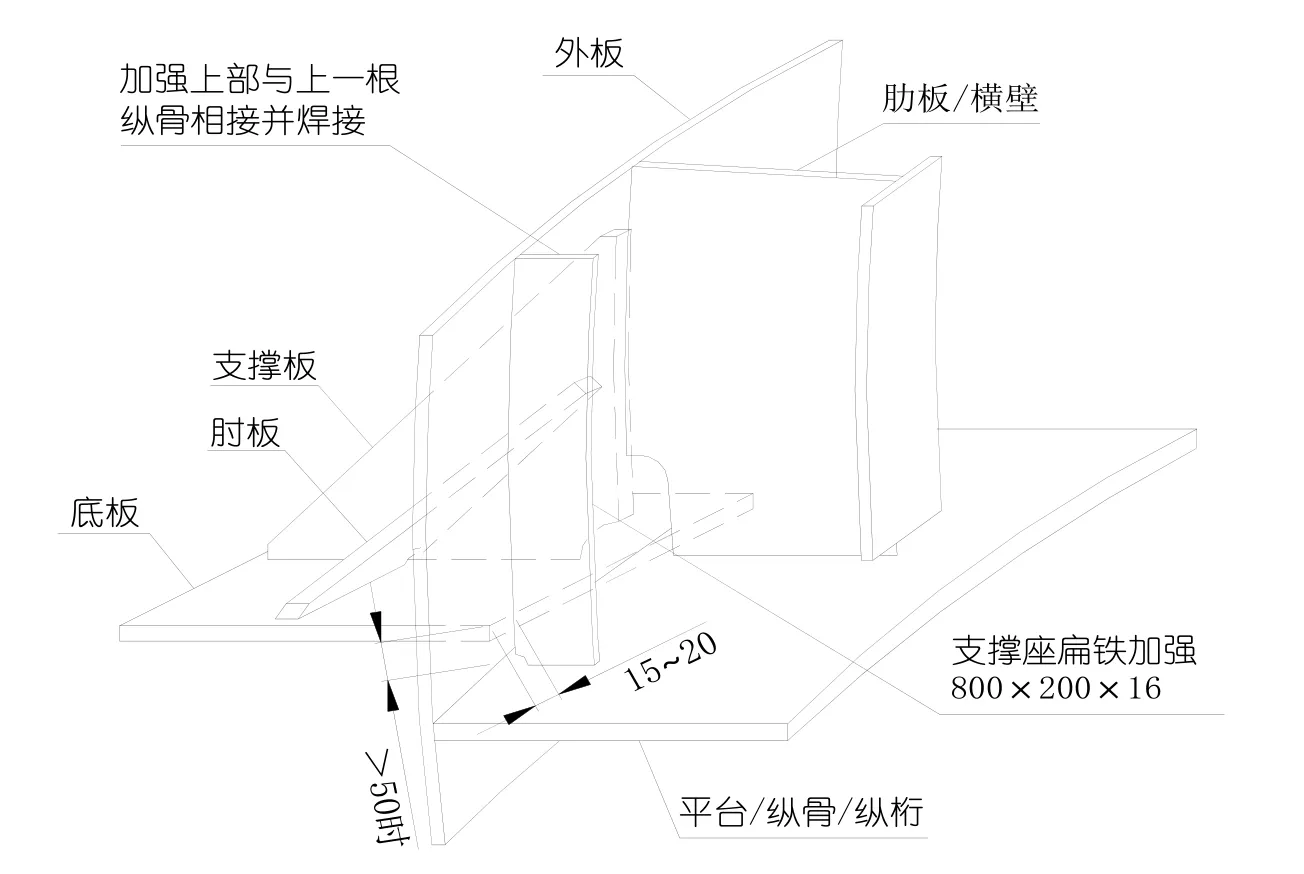

(1)K90 型的肘板应与船体纵骨等结构对位安装,见图3;

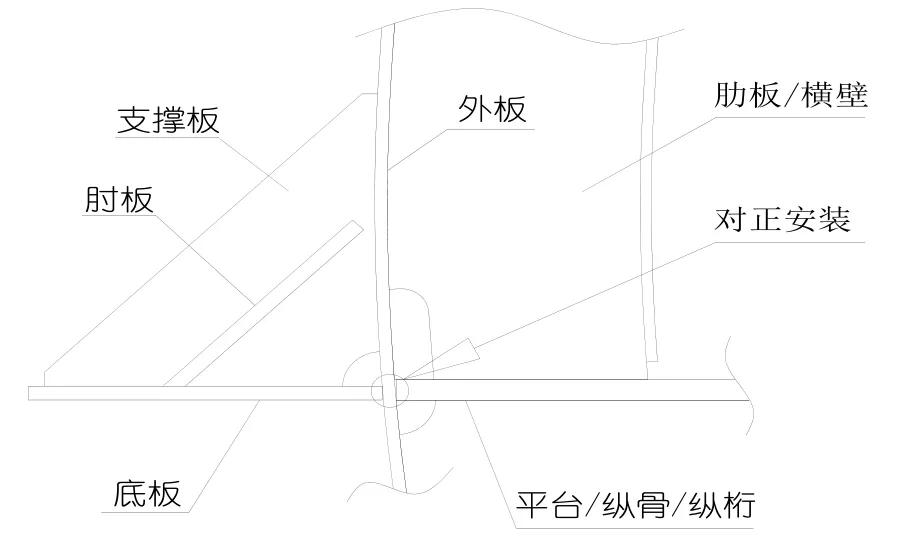

(2)K45 型的底板应与船体平台板或纵骨等结构对位安装,见图4。

3 支撑座在曲面外板的安装难点与常见问题

在一般情况下,分段为水平放置的正态或反态建造时,可使用水平尺进行支撑座底板的水平定位,操作难度不大,但这种类型的分段在整个船舶中仅占很少的一部分。

因分段形状和吊装定位的特殊性,大部分需安装支撑座的位置多集中在船舶艏、艉部区域,其分段的外板线型为双曲面,加大了支撑座的定位和安装难度,主要体现在以下方面:

图1 支撑座的型式K90 型

图2 支撑座的型式K45 型

图2 支撑座角度选用原则

图3 K90 型支撑座的安装节点

图4 K45 型支撑座的安装节点

(1)支撑座的底板水平定位困难,特别是以外板为底,在双斜切胎架上建造的分段,其船体基面与水平基面成一定夹角,采用普通的水平尺或其他常规测量手段,难以找准水平;

(2)支撑座的各构件还必须沿着外板线型进行局部修割方可进行安装焊接,如果是使用散切钢板进行现场组装焊接的,工作量更大,施工难度更高;

(3)在实际施工中,如果施工作业人员责任心欠缺和管理不到位,未校正支撑座的底板水平就随意安装,则会导致支撑座整体安装偏斜、角度不正等问题,后续支撑工装无法正常顶升,造成返工,严重的会导致支撑座变形开裂甚至分段倾覆,见图5;

(4)双曲面线型外板的分段,其内部纵向骨材与肋板因线型内收的原因开始呈现非垂直的角度,越靠近船舶艏、艉部区域,角度变化越大,支撑座的支撑板与船体肋板对正后,其底板很难同时与纵骨完全对正,此时支撑座底板的端部与船舶外板形成应力集中点,支撑受力顶升后,极容易造成外板损伤以及结构变形。

4 支撑座的安装方式探索

如何找准底板水平,是支撑座正确安装的关键所在。

4.1 使用全站仪配合测量

在一般情况下,施工人员安装支撑座的常规做法是根据图纸中的支撑座位置和尺寸,进行现场修割定位安装,这种方式随意性大,错误率高。

为提高正确率,可使用全站仪进行配合,对支撑座的底板水平等数据进行精确测量,以指导现场安装,这种方式具备一定的可操作性,但是因为涉及到全站仪的使用,成本高,效率低,并非最优选择。

4.2 建模后进行数控套料

在船舶设计中,AM 软件已经成熟使用并应用广泛,可将支撑座作为标准件,纳入AM 软件进行建模和模拟,见图6,并将支撑座的底板、支撑板和肘板套料进行数控切割。

图5 双曲面外板上支撑座安装角度不正的现场情况

图6 支撑座和支撑工装的AM 模型

图7 支撑座底板与船体纵骨无法完全对正时的安装示意图

图8 支撑座的船体内部扁铁加强示意图

采用此方式后,因为支撑座的各组成构件均为数控件,基本无需施工人员在现场切割,减少了大量修割工作量,同时,因为构件与外板线型基本吻合,在预先找准安装位置后,可根据线型的贴合程度,对照图纸给出的安装数据,使用水平尺等工具在分段建造时进行支撑座的精确安装,必要时也可以使用全站仪进行配合测量,大大提高支撑座的安装精准度,应优先采用。

4.3 底板无法完全对正骨材时的处理

K90 型支撑座的肘板或K45 型支撑座的底板无法完全对正船体骨材时,应首先保证支撑座与船体结构的十字角点对正,再将支撑板与船体肋板/横壁等结构对位安装,以保证主要受力构件安装正确,见图7。

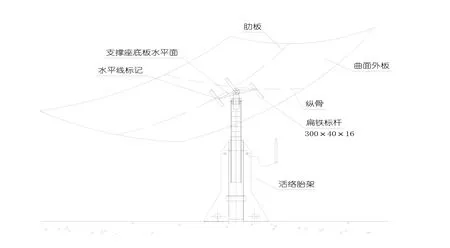

图9 支撑座的底板定位临时水平标杆

底板端部与结构错位要求不得超过50mm,当超过50mm 时,应在船体结构面增设相应加强,加强的形式根据支撑布置位置的船体结构确定,可选用三角肘板、扁铁或E 型肘板等形式,见图8。

当分段的肋板与船体基线面不垂直,在保证支撑座的底板水平后,无法使支撑板完全与船舶肋板对应时,也可将支撑座的底板和支撑板分别散装,使底板水平的同时使支撑板与船舶肋板对正安装。

4.4 其他要求

因胎架阻挡等原因无法在胎架建造阶段安装支撑座时,可在该安装位置500×500 范围内竖立3 根或4 根扁铁标杆,见图9,将支撑座底板的水

5 结束语

平线引到标杆上并做好标记,待分段离胎后,根据图纸确定支撑座的安装位置,再参照标杆水平线进行支撑座底板的水平定位,以保证支撑座的安装位置正确。支撑座的正确安装,是保证分段或总段吊装定位时船舶支撑安全顶升的前提,也是实现快速松车(吊车松钩)的条件之一,如果安装角度不正,不仅造成返工的材料和人工浪费,也对吊车使用效率造成极大影响,进而影响建造周期。因此必须从设计、工艺工法和现场管理等方面同时着手改进,以实现一次安装的正确率,提高船舶建造生产效率和减少返工成本。