矿用颚式破碎机肘板结构的改进分析

祁嵩林

(山西潞安集团潞宁煤业公司, 山西 忻州 036000)

1 颚式破碎机结构及肘板存在的问题

颚式破碎机主要由拉杆、拉簧、肘板、动颚板座、偏心轴、飞轮、料斗、定颚板等部分构成[1-3]。其中肘板是非常重要的构成部分。传统形式的肘板为直线型,大量的实践表明,直线型肘板不具备缓冲作用,在粉碎矿石的长时间工作中,如果遇到硬度比较大的矿石,肘板就会遭受很大的冲击力,最终造成动颚板座发生断裂问题[4-5]。而动颚板座的生产制造成本较高,再加上零部件破坏导致的生产线停机,这些都会给生产企业造成一定的损失。基于此,非常有必要采取有效的方案对肘板的机构进行优化改进,使其具备一定的缓冲作用。可以将原来的直线型结构改进成为“S”形结构,可有效防止由于较大冲击力而造成的动颚板座断裂问题。然而,在实践中发展,对肘板结构进行改进后,动颚板座虽然不发生断裂问题,但是“S”形肘板本身却时常发生断裂现象,断裂图如图1 所示。这些问题严重制约煤矿生产企业的效益,需要对其进行优化改进,避免再次出现分裂问题。

2 肘板结构的建模分析

2.1 肘板模型的建立及网格划分

基于实际使用的真实尺寸大小,利用PRO/E 三维造型软件对肘板进行建模,并将所建模型导出为ANSYS 软件能够识别的格式,将三维模型导入到ANSYS 数值模拟分析软件进行网格的划分。由于肘板为“S”形结构,网格划分过程中容易出现尖角、缝隙等问题,进而影响模拟仿真过程和结果。本文通过曲率的网格划分方式对肘板模型进行网格划分,确保网格划分质量。

图1 “S”形肘板断裂图

2.2 材料的选择及参数输入

肘板的生产制作材料通常为65Mn 钢,该种材料的弹性模量和泊松比大小分别为2.06×1011Pa 和0.3,密度为7 850 kg/m2,屈服强度为690 MPa。在ANSYS 软件中设置上述的主要材料属性参数,以确保分析计算结果符合实际情况。此外,为了对肘板的疲劳寿命进行分析,还需要在软件中输入65Mn 钢的S-N 曲线,S-N 曲线取自已有的试验数据。

3 肘板结构静力学和疲劳寿命结果分析

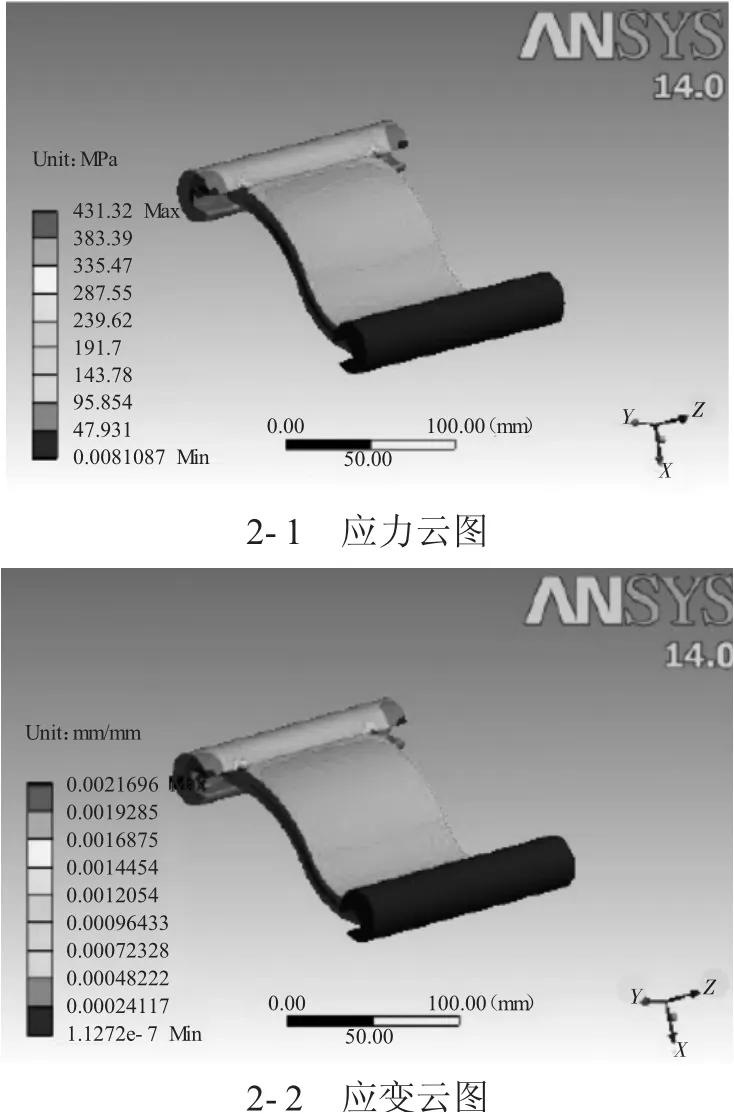

3.1 肘板应力和应变结果解读

图2 肘板结构的应力和应变云图

图2 所示为肘板的应力云图和应变云图。从图中可以看出,肘板的最大应力为431.32 MPa,没有超过材料的屈服强度,且整体上肘板的应力分布相对较为均匀。最大应变为0.002 169 6,可见肘板没有出现过大的变形。基于上述结果可知,在单次载荷作用下,肘板的变形量和最大应力均在许可的范围内,不至于对肘板产生较大伤害。进一步分析可知,导致肘板发生断裂的原因为疲劳损伤,金属材料在周期性载荷作用下出现的断裂问题,最终导致肘板失效。

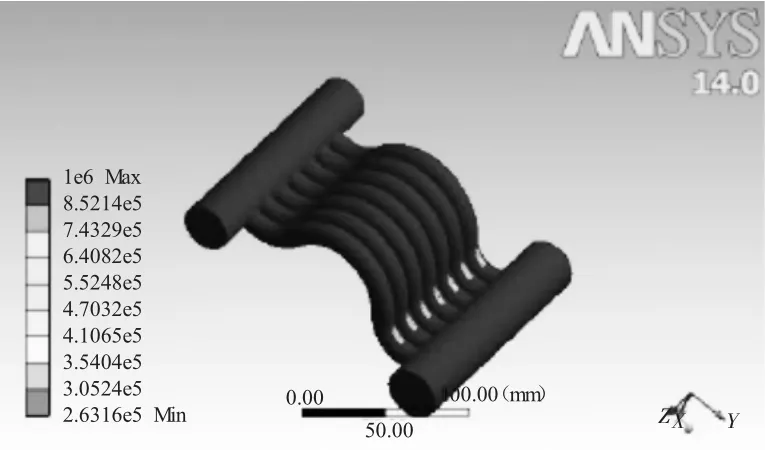

3.2 肘板结构疲劳寿命结果分析

在周期性循环加载过程中,平均加载力对结构件的寿命有直接影响。图3 所示为肘板的疲劳寿命云图,该图显示的是结构件不同位置达到疲劳失效准则时的循环次数,循环次数越低表示该区域的疲劳性能越差。从图中可以看出,在“S”形肘板的凹槽位置疲劳寿命最差,为1.375 6×105,与设计使用寿命1.5×105相比较而言较低。因此,在肘板凹槽附近的位置容易发生疲劳断裂问题。金属材料的失效应力值和设计应力值之间的比称之为安全系数,安全系数同样是反映结构件安全性能的重要指标。本文所述颚式破碎机肘板的安全系数设计值为1.1,而模拟结果得到的最小安全系数却只有0.976 42,略小于设计值,最小安全系数所在位置同样在“S”形肘板的凹槽部位。基于数值模拟分析得到的结果与实际结果相吻合。

图3 肘板的疲劳寿命云图

4 肘板结构优化及其计算结果分析

4.1 肘板结构优化设计

鉴于原有肘板结构在使用过程中存在的容易断裂的问题,笔者结合自身实践经验并查阅相关文献资料,对原有肘板结构进行优化设计,优化改进后的肘板结构见图4。主要改进之处在于将“S”形状改造成凹字形状,且将原来的一整块板子改造成为一系列并排的圆柱。这种结构形式能够在很大程度上提升肘板弹性,进一步发挥肘板的缓冲作用,降低瞬间较大冲击力对肘板的影响,进而提升肘板结构的疲劳性能,避免在周期循环载荷作用下发生断裂问题。

图4 优化改进后的肘板结构

4.2 新肘板结构模型的建立

同样利用PEO/E 三维造型软件对优化改进后的肘板结构进行三维建模,并将建立好的三维模型导入ANSYS 软件中进行建模。为了保证所得结果的对比性,网格划分、材料选择、初始条件和边界条件均同上述模拟分析相同,所用材料同样为65Mn 钢。

4.3 新肘板结构计算结果分析

在网格类型、所用材料、边界条件和初始条件均相同的情况下,分析得到了优化改进后的肘板静力学分析结果和疲劳寿命分析结果。如图5 所示为优化改进后的肘板结构应力和应变云图,如图6 所示为优化改进后的肘板疲劳寿命云图。

图5 优化改进后的肘板结构应力和应变云图

图6 优化改进后的肘板疲劳寿命云图

由分析得到的肘板结构应力云图和应变云图结果可知,改进后的肘板其最大应力值为291.93 MPa,最大应变值为0.001 435 1,此两个数值与优化改进前的肘板结构相比较而言均出现了很大程度的降低。可见,通过结构的改进,肘板的受力状态出现了很好的改善。在疲劳寿命方面,优化改进后的肘板最小循环加载次数为2.631 6×105,超过了肘板的设计使用寿命。此外,最小安全系数值也得到了大幅度提升,超过了设计值1.1。表1 所示为肘板结构优化改进前后相关计算结果的对比分析。从表中数据可知,在等效应力、等效应变、疲劳寿命、安全系数等各个方面,优化改进后的肘板结构表现出很大的优势,其中疲劳寿命的提升幅度最大,达到了91.32%。

表1 肘板结构优化改进前后相关数据对比

由此可知,针对肘板结构进行优化改进后其疲劳寿命和安全系数都能够满足设计要求值,完全能够满足实际使用需要。将本文所述的改进方案投入实际使用,实践结果表明,应用效果良好,改进后的肘板结构其连续有效工作时间至少是原有结构的2倍以上,为煤矿企业创造了很好的经济效益。

5 结论

对于矿用颚式破碎机肘板在使用过程中存在的断裂问题,通过PRO/E 软件进行三维建模,利用ANSYS 软件进行静力学分析和疲劳寿命分析。认为造成肘板发生断裂的主要原因在于结构设计不合理,容易发生疲劳断裂。基于此对原有的“S”形结构进行优化改进,改造成凹字形状且将原来的一整块板子改造成为一系列并排的圆柱。与原有结构相比较而言,改进后的结构其静力学性能和疲劳性能均得到了大幅度提升。实践中发现新结构的使用寿命超过原结构的2 倍以上,本次优化设计方案值得进一步推广使用。