矿用倾斜式带式输送机断带分析及抓捕装置的设计研究

朱江鹏

(山西长平煤业有限责任公司, 山西 晋城 048006)

引言

由于带式输送机自身的结构特点,可以承担长距离的煤炭输送,并且每次的输送量都比较大,运行时间较长,可以实现连续不间断的输送工作[1]。与矿井开采生产的高产量高效率的工作要求相符,满足散装煤炭物料的输送工况要求。然而直接与煤炭物料接触的皮带构件是保障整个开采联系运行的关键,由于煤矿恶劣的工作条件,可能对皮带造成各种各样的破坏,这些破坏包括突发性的以及长期性的破坏。在皮带运转的时候,有可能受力不均匀或者其他原因造成输送皮带的磨损甚至是断裂。当倾斜式带式输送机,在向下传递煤炭物料的时候是工况最危险的时候,此时传送皮带将受到载荷作用以及煤炭物料的重力,如果此时突然发生断裂,就有可能造成机架的破坏以及托辊的横飞[2-3]。

为保障煤矿企业安全生产的稳定进行,有必要对带式输送机的输送带在断裂后及时进行处置的装置进行设计研究,研制一种能快速检测断带信号,并及时发出指令快速抓捕下滑输送带的装置。

1 输送带断裂分析

1.1 输送带断裂原因分析

通过调查资料分析可知,造成输送带断裂的原因有很多,可以分为以下几点[4]:

1)制造厂商对输送带的制作过程没有严格按国家标准执行,造成质量不达标;

2)输送带在工作过程中没有严格按照规章制度对其进行维护保养更换;

3)带式输送机内部的齿轮突然发生断裂,传动轴突然断裂,电动机故障反转等情况;

4)带式输送带的连接方式有很多种,包括机械式、热硫化粘接式、冷粘接式三种,没有对输送带的连接方式进行正确的选择;

5)在输送机开始运转以及紧急制动的时候,输送带将承受更大的载荷作用,容易发生断裂;

6)开采机开采出的煤炭物料出现块料较大,突然引起输送带的局部载荷增加,容易使输送带出现断裂情况;

7)输送带运送物料的分布不均、空载段和超载段的出现,使得输送带的受力不平衡;

8)输送带运送物料的时候放置位置分布不均,容易发生跑偏现象,最后使得物料散落,直接增大了断带事故发生的概率。

1.2 输送带断裂位置分析

通过查阅国内外相关文献资料,整个输送带在传输过程中,其结构所受最大张力的位置通常是输送带断裂的位置,针对研制断带抓捕装置,应首先分析出输送带的张力最大位置。驱动滚筒式带式传送机的驱动装置,起承载及牵引作用的又是输送带,根据带式输送机输送带在传输煤炭物料的工作原理,结合相关机械原理理论,输送带最大张力位置在输送带进入驱动滚筒的接触位置[5]。

依据上述分析情况,还可得出三种结论:带式输送机为下运式机器的时候,此时运转时候倾角较大,出现最大张力的位置是输送带即将要离开传动滚筒的接触位置;上运式带式输送机与下运式带式输送机正好相反,最大张力位置为输送带即将进入传动滚筒的接触位置;针对于多驱动方式的带式输送机要综合分析才能判断最大张力所出现的地方,应该根据输送带的运输方向以及倾角进行综合判断。

2 断带抓捕装置的设计

2.1 抓捕装置的设计要求

应设计出符合实际工况条件,并能产生实际作用的抓捕装置是本次研究的重点,应该具有安全性、可靠性、灵敏性等几大特点,设计要求主要包括[6]:

1)设计出的断带抓捕装置,不能影响输送带的正常工作过程,不能对输送带施加作用力;

2)尽可能地增加抓捕装置对输送带的接触面积,形成较大的制动力,能够防止输送带的二次破坏;

3)在输送带突然出现断裂或者反方向运转的时候,抓捕装置应及时快速响应,能够满足实际的抓捕响应时间;

4)为了实现断带抓捕装置的动态抓捕,对断裂下滑的输送带进行快速有效的抓捕。

2.2 系统组成与工作原理

本次研制出的断带抓捕装置主要采用机械系统与液压系统相结合的快速响应装置,通过工业控制器PLC 作为中央核心处理器,收集输送带断带信号的模拟量,通过A/D 转换发出动作执行命令。预先设计断带信号的限位值,当超过断带限位值的时候PLC 将发出指令使液压系统开始工作,发出高压液压油推动活塞杆件,并迅速启动机械抓捕机构的快速动作,施加正压力形成较大的摩擦力,防止输送带继续下滑,断带抓捕装置示意图如图1 所示。

图1 断带抓捕装置整体示意图

2.3 抓捕装置组成结构设计

2.3.1 机械抓捕机构

抓捕装置是采用机械以及液压装置的综合组成,然而机械抓捕机构是抓捕结构中的关键构件,该机构的主要构成包括油缸、移动楔块、固定楔块、油缸支撑横梁、机架等,具体结构如图2 所示。

2.3.2 液压抓捕机构

液压系统是抓捕装置的关键构件,作为核心执行驱动构件应满足响应时间短、动作精确、故障率较低的特点。通过PLC 中心核心控制器判断是否有断带情况发生,通过液压系统电磁阀对液压系统的执行机构进行控制,液压系统结构原理图如图3 所示。

2.3.3 断带信号采集

图2 机械抓捕机构示意图

图3 液压系统工作原理图

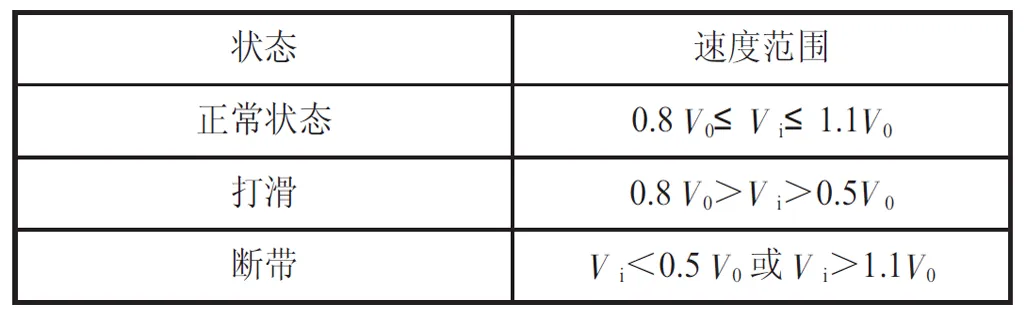

根据实际工况条件设定带式输送机输送带断带信号是否断裂的数值限制,PLC 控制器可根据该数值判断输送带是否断裂并发出响应信号,数据判断如表1 所示,V0为额定速度,Vi为实际速度。

表1 输送带断裂信号数值判断

3 仿真试验结果分析

联合应用ADAMS 和AMESim 软件模拟机械及液压作用状态,并建立断带抓捕装置的三维模型图(见下页图4),通过仿真软件对断带抓捕装置进行边界条件的设定,使其符合实际的工况条件。工况参数为:电机的转速设定为1 450 r/min;液压泵排量设定为40 mL/r;蓄能器的公称容积设定为25 L。

图4 断带抓捕装置的三维模型

图5 不同接触面积条件下活塞杆位移情况

断带抓捕装置的移动楔块质量分布均匀,根据实际工况选取不同的接触面积条件下楔块与输送带的摩擦阻力,接触面积分别设置为0.21 m2、0.28 m2、0.32 m2,可通过对传送机构活塞杆的位移情况判断,在断带发生后传输带是否还有移动情况,活塞杆的位移曲线图如图5 所示。

如图5 所示,考虑三种不同接触面积的工况条件下,抓捕装置的活塞杆均在0.24 s 之内完成了有效抓捕动作,保障输送带在断带后能够及时处置安全隐患的工作性能,设计出的输送带断带抓捕装置有实用价值并且具有较高的安全性。

4 结语

通过设计出模拟实际开采工况的机械液压断带抓捕装置,采用仿真实验显示断带抓捕装置能够有效及时地对输送带断带进行抓捕,防止输送带继续滑脱,提高了输送带传输煤炭物料的本质安全性能,并且为矿井开采设备的安全装置设计提供了思路。