堆焊工艺对镍基276带极堆焊晶间腐蚀的影响规律

冯 伟,邹力维 ,韩 宇,陈 波,徐 锴

(1.哈尔滨威尔焊接有限责任公司,哈尔滨 150028;2.哈尔滨焊接研究院有限公司,哈尔滨 150028)

0 引言

石油化工、煤化工等领域中,在高温、高压、临氢条件下运行的压力容器设备,为了避免由于脱硫反应产生的大量硫化氢气体对反应器内壁腐蚀,一般在反应器内壁堆焊不锈钢耐蚀材料。但在很多环境苛刻的装置中,不锈钢耐蚀材料不能满足常温和高温的腐蚀性能,一般要堆焊镍基材料,如镍基625,276等合金。镍基材料具有良好的耐蚀性和抗氧化性,特别能在高温600 ℃以上服役不失效,与普通不锈钢相比,具有抵抗不同类型的腐蚀破坏能力[1-4]。镍基276合金是典型的Ni-Cr-Mo系固溶强化型镍基耐蚀合金,具有单相面心立方结构,即奥氏体组织结构。合金所含元素种类多,通过严格控制C,Si等有害杂质元素含量,得到良好的力学性能,目前广泛用于石油化工、烟气脱硫、造纸、海洋等苛刻的腐蚀环境[5-6]。

近几年,对容器内壁堆焊276合金的要求有所增加,但有关带极堆焊276合金的研究报道较少。容器内壁堆焊镍基276合金,一般采用带极电渣堆焊方法,其主要优势在于具有熔敷效率高、稀释率低、摊开性好、焊道成形美观等特点。本文通过采用不同的组合电渣堆焊工艺,研究堆焊金属的成分、硬度、弯曲性能、微观组织和晶间腐蚀性能,为实际工程应用提供数据参考。

1 试验材料与方法

1.1 试验材料

镍基焊带采用H625(型号EQNiCrMo-3)、H276(型号EQNiCrMo-4),焊带规格0.5 mm×60 mm,配合电渣型焊剂SJ86B和SJ82B进行组合堆焊。试验母材为SA-516Gr70板材,尺寸为300 mm×300 mm×40 mm,母材及焊带化学成分如表1所示。

表1 母材及焊带化学成分

1.2 试验方法

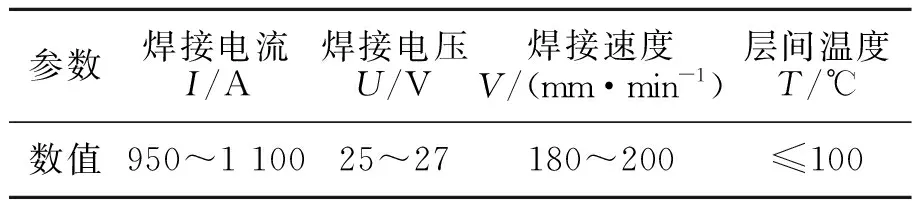

热处理工艺采用620 ℃×5 h,依据GB/T 15260—2016《金属和合金的腐蚀 镍合金晶间腐蚀试验方法》A法 硫酸铁-硫酸试验进行。焊接方法采用带极电渣堆焊,堆焊工艺参数如表2所示,堆焊工艺方案如表3所示。

表2 焊接工艺参数

表3 堆焊工艺方案

2 试验结果及分析

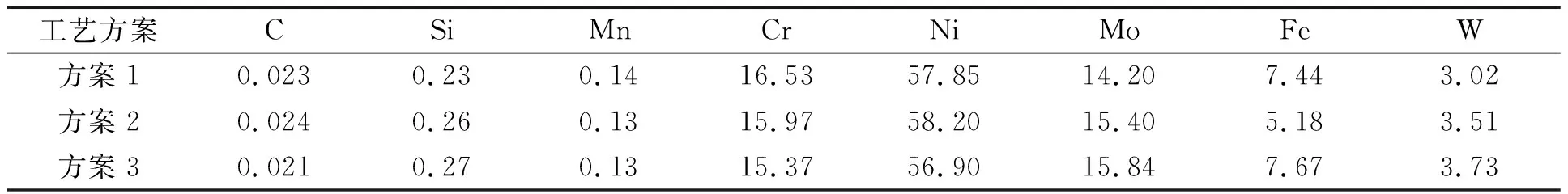

2.1 堆焊金属化学成分

堆焊金属化学成分取自表面以下2 mm位置。分析结果如表4所示。

表4 堆焊金属化学成分

2.2 堆焊金属弯曲性能

由于带极电渣堆焊方法具有较高的热输入,镍基合金热裂纹敏感性高,针对不同的堆焊工艺方案进行弯曲测试,在热处理条件下研究裂纹的敏感性,其结果如表5所示。

表5 弯曲试验数据

2.3 堆焊金属晶间腐蚀性能

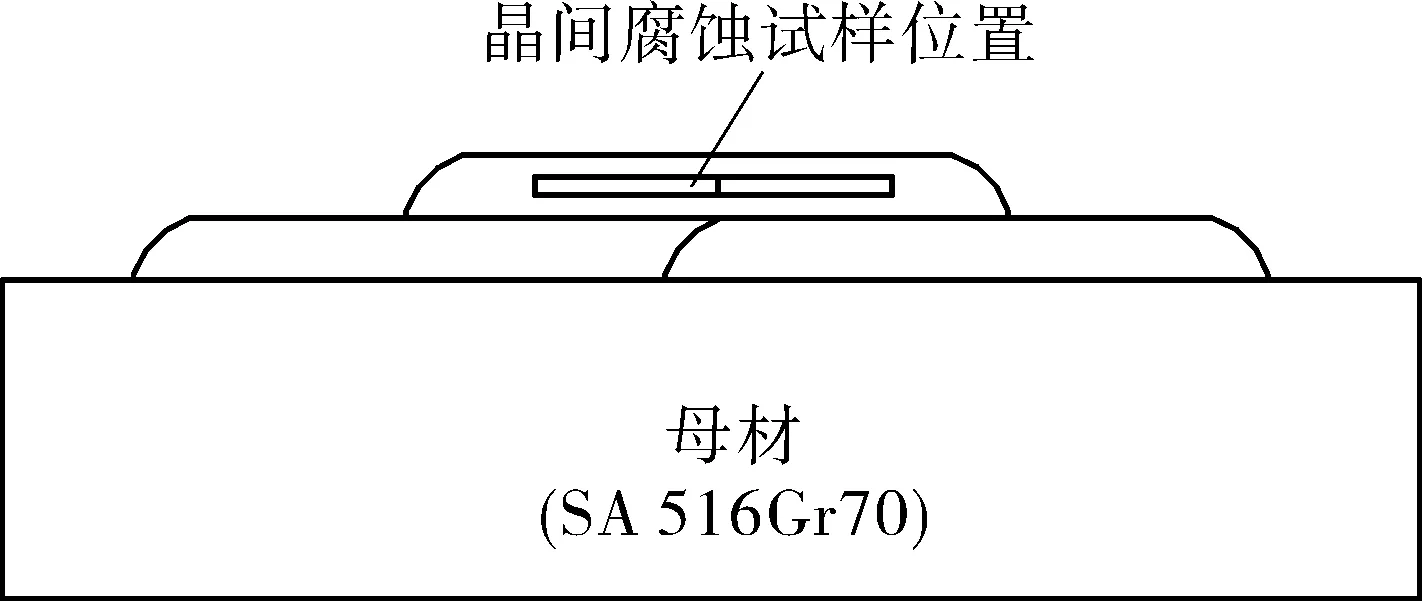

研究不同组合堆焊工艺对晶间腐蚀性能的影响规律。晶间腐蚀试验采用GB/T 15260—2016中A法,取样如图1所示,腐蚀试样如图2所示,腐蚀结果示于表6。

(a)2层取样 (b)3层取样

(a)工艺方案1 (b)工艺方案2 (c)工艺方案3

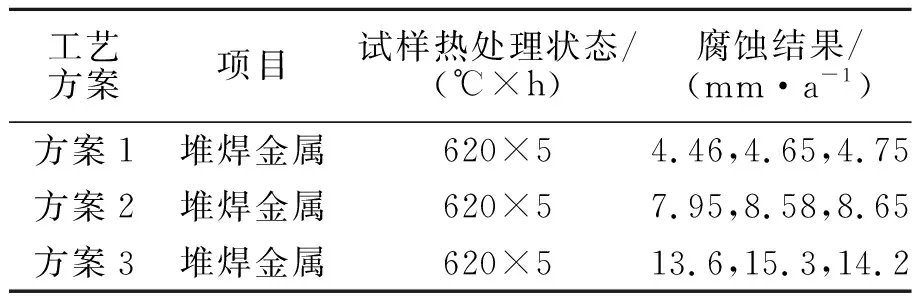

表6 晶间腐蚀数据

2.4 不同腐蚀速率差别的特征分析

晶间腐蚀是局部腐蚀的一种,“贫铬理论”以碳化铬在晶界沉淀较普遍认同,Cr是提高镍基合金耐蚀性的主要元素,其中C与Cr易形成Cr23C6沉淀于晶界,由于Cr原子的半径较大,在晶粒内部的扩散速度较慢,来不及向晶界扩散,晶界发生贫Cr现象,致使靠近晶界的晶粒表面一个薄层严重缺Cr,当有腐蚀介质的作用时,这一区域将产生明显的腐蚀。对于镍基合金Ni-Cr-Mo合金,由于从高温冷却经敏化区时,同时会在晶界析出M6C,M2C,M23C6等碳化物,这些高Cr相、高Mo相的析出,进一步产生贫Cr和贫Mo区域,增加腐蚀倾向[7-9]。碳化铬和碳化钼的析出是产生贫铬区和贫钼区的主要原因,对于Cr元素的影响,在耐腐蚀镍基合金中的作用与不锈钢相同,在有氧存在的情况下,它会促进钝化膜的生成,这层钝化膜阻止腐蚀的进程;同时Mo元素与铬类似,对耐蚀性起到有利作用,但作用不如Cr明显;镍基合金如加入Fe,也会对钝化膜的生成产生影响[10-14];同时降低C含量也是解决晶间腐蚀的基本方法,镍基合金采用真空+电渣重熔冶炼技术,C含量控制较低,堆焊层受到板材稀释的作用,C含量也属于超低碳级别(C≤0.03%)。根据ASME SFA5.14《镍和镍合金光填充丝和焊丝》标准要求EQNiCrMo-3焊带的Cr含量为20.0%~23.0%,EQNiCrMo-4焊带的Cr含量为14.5%~16.5%,为此通过采用堆焊方案1和方案3的对比分析,且通过625合金的稀释作用,可提高堆焊层金属的Cr含量7.5%左右,从而提高了抗晶间腐蚀性能。

2.4.1 金相组织分析

对于不同堆焊工艺方案的堆焊金属微观组织特征(见图3,4)分析如下。

(a)堆焊金属 (b)熔合区

(a)堆焊金属 (b)熔合区

(1)采用第1层625和第2层276组合堆焊方案(方案1),试样堆焊金属金相形貌见图3(a),组织为γ固溶体+析出物,呈枝晶特征,析出物存在于枝晶偏析处;熔合区金相形貌见图3(b),过热区组织为铁素体+碳化物,熔合线附近存在不连续马氏体带,平均厚度约1.1 μm。

(2)采用第1层276和第2层276组合堆焊方案(方案3),试样焊缝金相形貌见图4(a),组织为γ固溶体+析出物,呈枝晶特征,析出物存在于枝晶偏析处;熔合区金相形貌见图4(b),过热区组织为铁素体+碳化物,焊缝侧组织为γ固溶体+析出物,熔合线附近存在不连续马氏体带,平均厚度约为1.0 μm。

2.4.2 腐蚀形貌观察

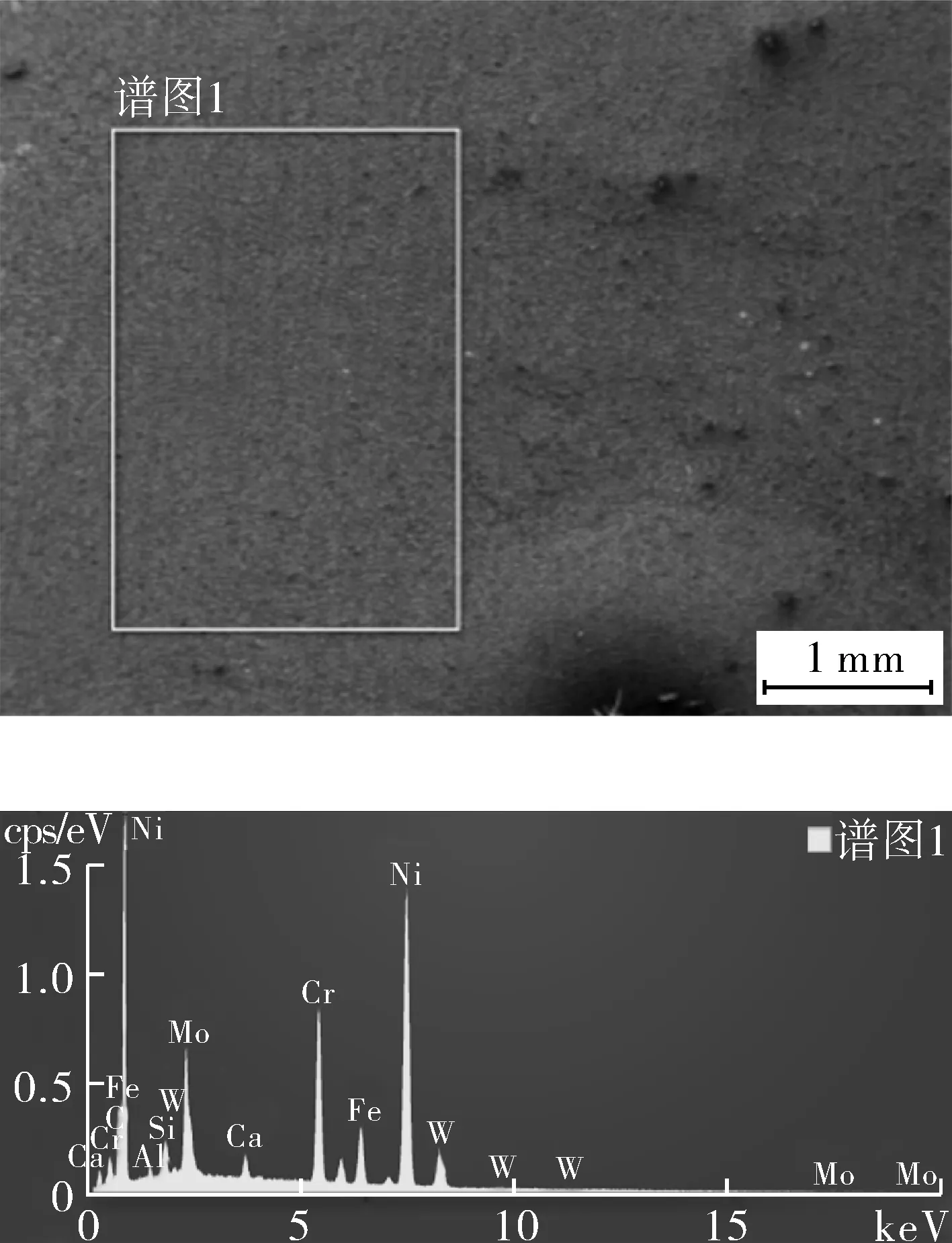

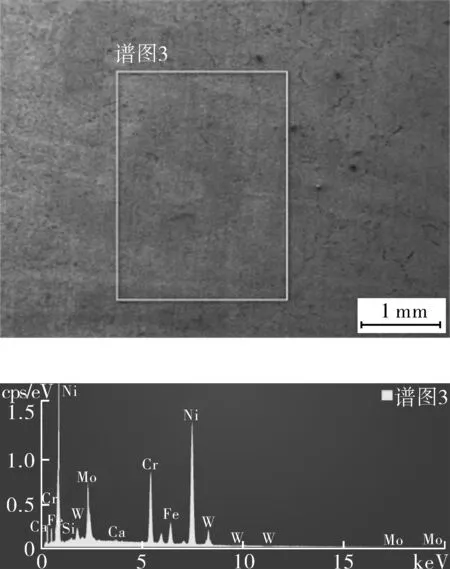

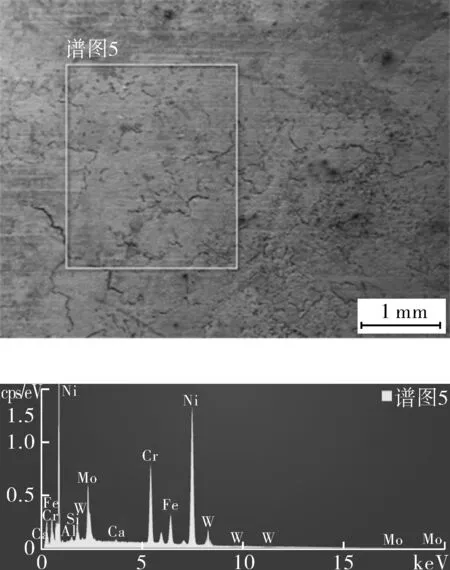

使用SEM显微镜对腐蚀之后材料的腐蚀形貌进行分析观察,并利用EDS能谱仪对腐蚀之后的残余相进行成分分析,其中采用625过渡层的堆焊工艺,腐蚀表面凸起,凹陷较少,腐蚀程度较轻,如图5~7所示。

图5 方案1腐蚀试样SEM及能谱分析

图6 方案2堆焊腐蚀试样SEM及能谱分析

图7 方案3堆焊腐蚀试样SEM及能谱分析

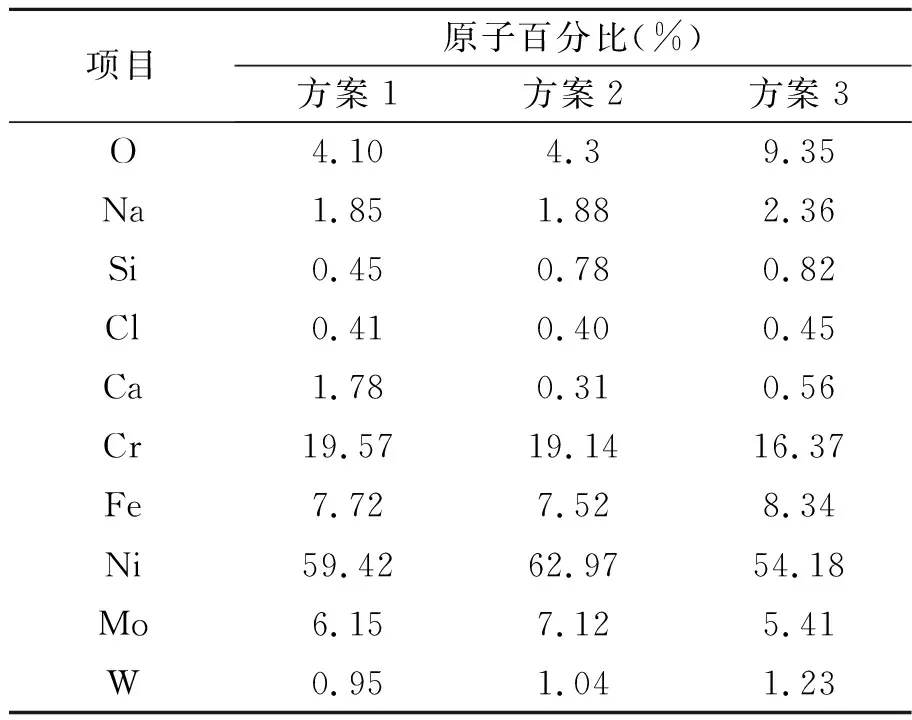

能谱分析结果如表7所示,通过对比主要表面成分的差别,主要是Cr,Ni,Mo合金,采用625过渡层的成分Cr,Mo含量较高,Fe,O含量较低。高Cr,Mo对晶间腐蚀性能有利,其中单独的Mo元素,没有Cr元素对晶间腐蚀作用明显,方案2的腐蚀结果要低于方案1的腐蚀结果。因此,对于带极堆焊镍基276材料,为了达到更好的腐蚀效果,采用镍基625合金作为过渡层,面层堆焊一层镍基276合金。

表7 3种堆焊工艺的能谱分析结果

3 结论

(1)通过对镍基276合金带极堆焊材料的研究,不同的堆焊组合工艺,对晶间腐蚀的性能影响较大,堆焊金属成分的变化是导致晶间腐蚀性能差别的主要原因。采用镍基625带极堆焊过渡层,可提高耐蚀层镍基276晶间腐蚀性能。通过SEM和能谱分析,腐蚀表面凸起,凹陷较少,腐蚀程度较轻,对比主要表面成分的差别,主要是Cr,Ni,Mo合金,采用625过渡层的成分Cr,Mo含量较高,Fe,O含量较低,其中高Cr,Mo对晶间腐蚀性能有利。

(2)采用不同的堆焊工艺熔合区析出马氏体带尺寸均较小,为1.0 μm左右,不会对弯曲性能产生影响,过热区组织为铁素体+碳化物,焊缝侧组织为γ固溶体+析出物。