增强热塑性塑料复合管的接头设计与分析

刘文舒,张战欢,刘 杰,秦升学,王庆昭

(1.山东科技大学 机械电子工程学院,山东青岛 266590;2.青岛海聚新材料科技有限公司,山东青岛 266590;3.山东科技大学 化学与环境工程学院,山东青岛 266590)

0 引言

国外从20世纪60年代就开始了对增强热塑性塑料复合管(Reinforced Thermoplastic Composite Pipe,RTP )的试验和研究。RTP与传统的金属管道和塑料管道相比,既保留了塑料管的柔韧、耐腐蚀的特点;又具有较高的耐压强度,可盘卷供应,运输方便且铺设迅速等优点。近年来,RTP在石油燃气输送、矿山及航空航天等领域的应用越来越广泛,是热门的研究方向之一[1-3]。RTP接头是复合管网系统中最关键同时也是最脆弱的环节之一,开展对RTP接头的研究是十分必要的。

RTP管体之间的连接方式通常有机械压紧式和非机械压紧式两大类,目前应用较广泛的是机械压紧式连接。机械压紧式连接又可分为机械扣压式和楔块压紧式等,其中机械扣压式接头[4-6]广泛应用于陆地石油输送等领域;楔块夹紧式接头[7]常用在小口径RTP高压或超高压(工作压力大于15 MPa)的工况条件,王少鹏等[8]对此楔块夹紧式接头进行了结构设计,并基于有限元理论进行有限元分析模型,得到该新型楔块夹紧式接头系统在极限工作内压条件下的 von Mises应力、接触应力和剪切应力,验证了新型楔块夹紧式接头系统的设计可行性与结构可靠性;非机械压紧式接头主要包括电熔接头和热熔接头等,目前国内厂家生产的孔网钢骨架增强电熔接头[9]可适用于不超过2.5 MPa工作压力的工况;冯海彦等[10]采用了一种活套法兰接头用于钢骨架塑料复合管的连接,该连接解决了现有法兰连接封面易错位及密封不紧密的问题。

DAS等[11]对内压和拉伸载荷下的复合管接头进行了失效分析;FIGIEL等[12]对拉伸作用下的复合管接头进行了数值模拟;OUYANG[13-14]分析了复合管接头在扭转载荷下的应力分布状态;SULU等[15]对复合管熔接接头进行了应力分析和失效分析;胡安琪等[16]研究了聚乙烯管道电熔接头熔区的应力分布情况;祝春艳[17]研究了在对承压筒体进行有限元分析时,单元层数对模拟结果的影响。

就目前的复合管接头而言,机械扣压式接头多应用于中高压管道连接,但存在安装困难、成本高等问题;非机械扣压式接头多应用于低压管道连接,仍难以在高压力条件下使用。为解决上述问题,本文以连续玻纤增强热塑性塑料复合管为研究对象,针对RTP大口径低压管道和小口径中高压管道设计新的接头结构,提供新的设计方法,并通过有限元分析和试验验证该理论计算方法的正确性。

1 材料与设计方法

1.1 材料

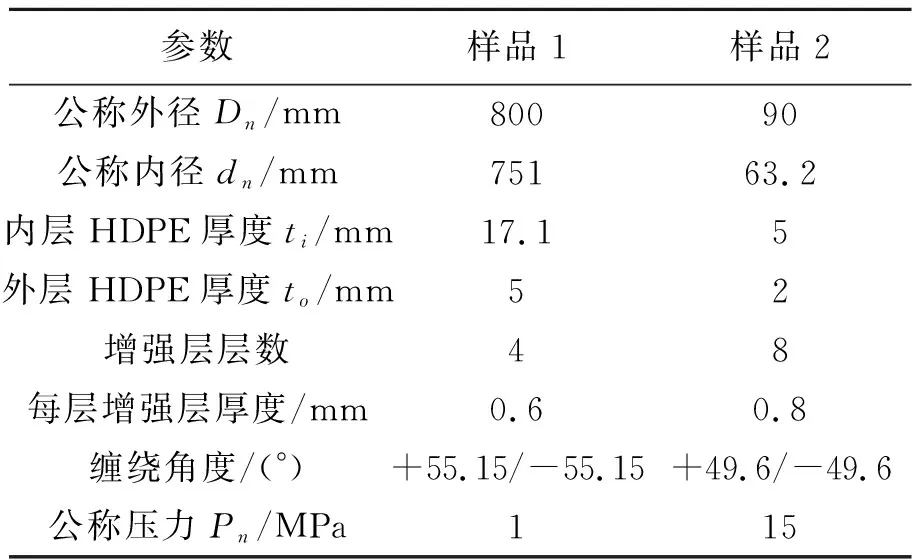

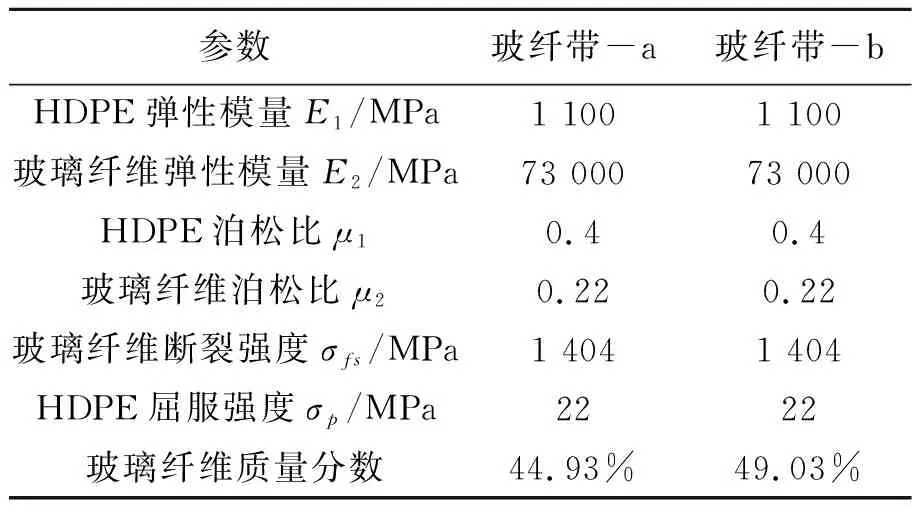

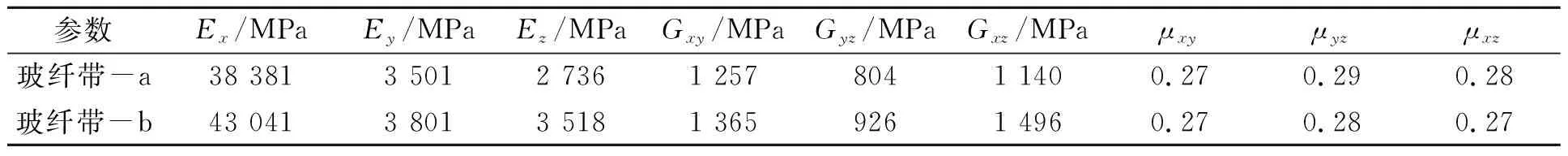

连续玻纤带增强热塑性塑料复合管(Continuous Glass Fiber Tape Reinforced Thermoplastic Composite Pipe,GFT-RTP)具有三层结构,其中内层和外层分别是高密度聚乙烯(High Density Polyethylene,HDPE,型号PE100),中间层是连续玻纤增强带,样品的几何参数如表1所示。RTP样品1和样品2采用了不同型号的玻纤带,分别为玻纤带-a和玻纤带-b,它们的性能参数分别如表2,3所示,RTP内、外层HDPE与玻纤带中HDPE性能相同。

表1 RTP几何参数

表2 玻纤带的材料参数

表3 玻纤带的弹性参数

1.2 RTP接头结构设计

1.2.1 对焊热熔接头设计

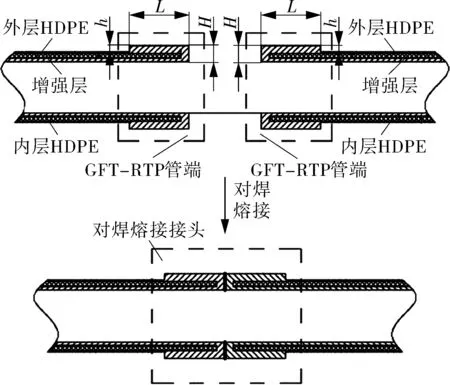

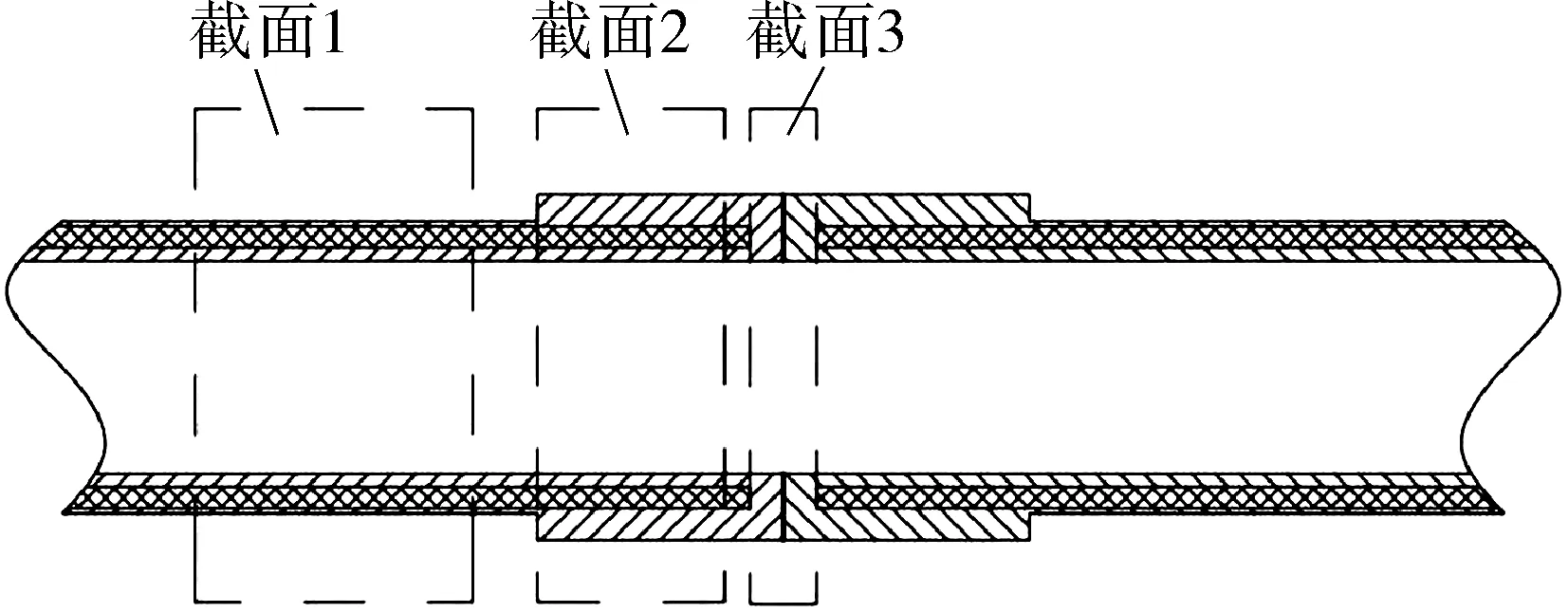

以大口径低压RTP(样品1)为研究对象,提出了对焊热熔式接头,接头的结构如图1所示。

图1 对焊热熔结构示意

依照表1的数据,样品1的RTP属于薄壁管材,此处假设此对焊接头的几何尺寸也属于薄壁管材范畴(规定K=Dn/dn,当K<1.2时属于薄壁管;反之属于厚壁管)。

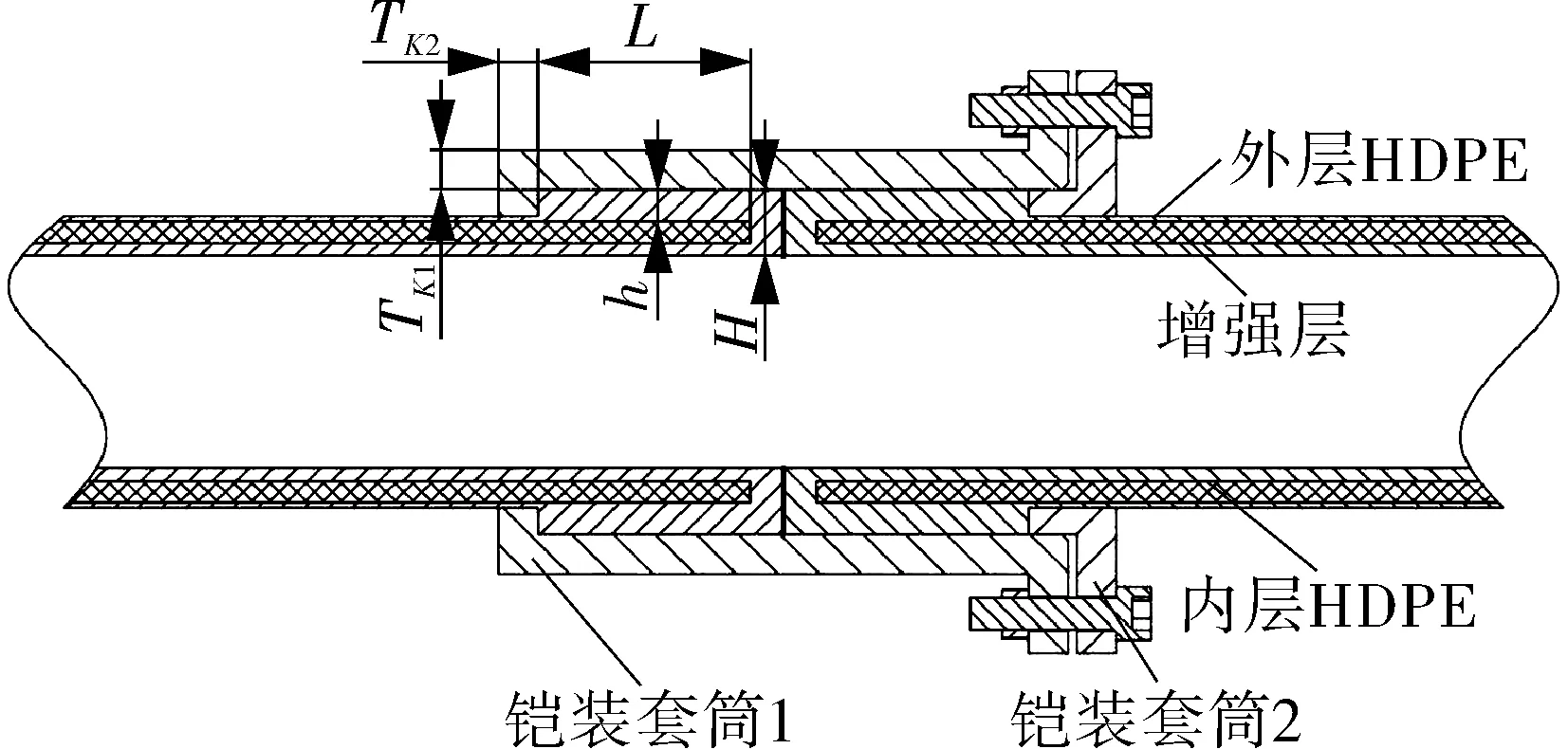

对焊热熔接头在熔接缝及其两侧为单一的HDPE材料,是接头中强度最薄弱的部分,依照弹性失效准则中的中径公式计算其结构参数,使其满足强度要求。中径公式的表达式为:

(1)

式中,δ为管材壁厚,mm;P为最大内压,MPa;dm为管材中径,mm;[σ]为环向许用应力,MPa。

(2)

图1中热熔对焊接头的长度L应该依照管材与接头中最弱界面的界面结合强度来计算。本文中采用的RTP管材分为内层、增强层和外层,其中增强层由多层玻纤带粘接组成,其多层结构通过热熔接完全的粘接为一个整体,但由于内层和外层为HDPE材料,玻纤带基体为改性后的HDPE材料,且玻璃纤维束在经浸润剂浸润后再包覆外层基体材料,故虽然RTP是整体连续的材料,但各层间的结合强度存在差异,包括HDPE间的粘结强度、改性HDPE的粘结强度、HDPE与改性HDPE的层间粘结强度以及改性HDPE与玻璃纤维束的层间粘结强度。本文认为,增强层最外层改性HDPE与玻璃纤维束的层间粘结强度低于其他层间粘结强度,即增强层最外层的改性HDPE与玻璃纤维束的层间粘结强度为RTP最弱层间剥离强度。

通过进行相关试验,即分别设置多组不同长度L的接头进行常温爆破试验,观察接头的失效形式,试验后接头的失效情况如图2所示。试验结果证明玻璃纤维束外表面与浸润剂之间的界面强度在RTP中是最弱的,并且求得该最弱强度值σmin=6 MPa。

图2 对焊热熔接头试验失效情况

根据静力平衡条件,有:

(3)

代入数据后可求得L=89.24 mm。

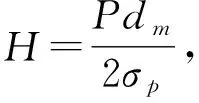

1.2.2 对焊铠装接头设计

根据上文的计算方法不难发现,当管道内的压力逐渐增大时,其要求接头所能承载的环向力也快速增大,也就导致对焊热熔接头的高度(H)的值越来越大,这表明,对焊热熔接头很难适用于压力较高的复合管材。因此设计了对焊铠装式接头,接头的结构如图3所示。

图3 对焊铠装式接头结构示意

对焊铠装接头是在对焊热熔接头的基础上增加了金属铠装套筒,增强了接头的强度,可使其满足较高的内压使用要求。本文以RTP样品2为研究对象,确定接头参数的计算方法。

与对焊热熔接头要求不同的是,图3中的结构对H没有特殊要求,此处取H=10 mm,由表1中的数据可知,样品2 RTP属于厚壁管材,则它的环向应力应当按照拉梅公式计算:

(4)

式中,a为内半径,mm;b为外半径,mm;r为截面上任意一点到截面中心的距离,mm,且a≤r≤b。

首先计算对焊铠装接头中HDPE部分能够承受的最大内压,依据式(4),代入数据得到Pp=11.08 MPa,则需要铠装套筒所需承受的内压Ps=P-Pp,算得Ps=33.92 MPa。

此时假设金属铠装套筒属于薄壁结构,根据式(1)计算得到铠装套筒厚度Tk1=8.56 mm,验算套筒是属于薄壁管材,前文假设成立,通过中径公式得到的Tk1的值是准确的。

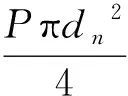

图3中Tk2与L的值应该分别满足极限内压下的轴向力要求,其中L依据式(3)求得L=130.63 mm;Tk2根据静力平衡条件有:

(5)

式中,σs为金属铠装套筒的屈服强度,MPa,此处选择Q235,σs=235 MPa,可求得Tk2=1.74 mm。

1.3 有限元计算法

使用ANSYS软件对RTP样品1及对应的对焊热熔接头进行有限元计算。在建立有限元模型时,选择的单元类型为壳单元Shell 281,这种单元是一种8节点三维壳单元,每个节点具有6个自由度,适合于薄壳或者中薄壳的分析。

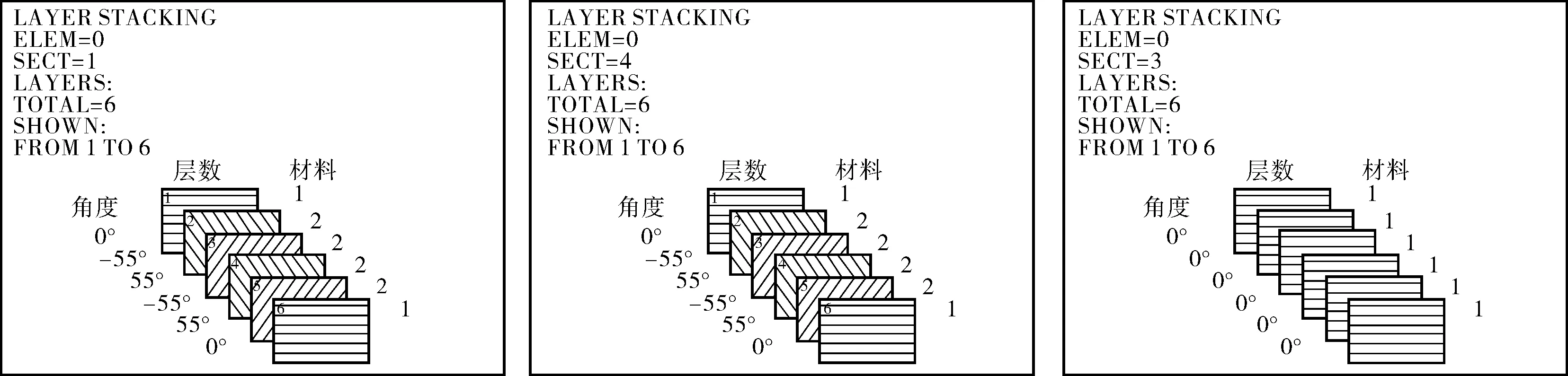

参照表2,3中数据进行材料属性设置,并根据表1中数据及接头结构参数建立RTP及对焊热熔接头的有限元模型,对不同的模型结构设置不同的截面,具体截面分配情况见图4,不同截面的铺层角度如图5所示。

图4 截面分配图

(a)截面1 (b)截面2 (c)截面3

根据RTP和接头的几何尺寸对有限元模型进行合理的网格划分,将管材圆周方向均匀划分为80份,并将其轴向方向划分为110份,每层共划分9 787个单元。

载荷条件设置为在管材及接头内表面施加均布压力,压力数值为3倍RTP公称压力。边界条件为RTP一端的封头设置完全固定约束,另一端封头仅释放轴向方向的自由度,其结果如图6所示。

(a)有限元模型 (b)模型网格划分 (c)边界条件设置

2 结果与讨论

2.1 有限元计算结果

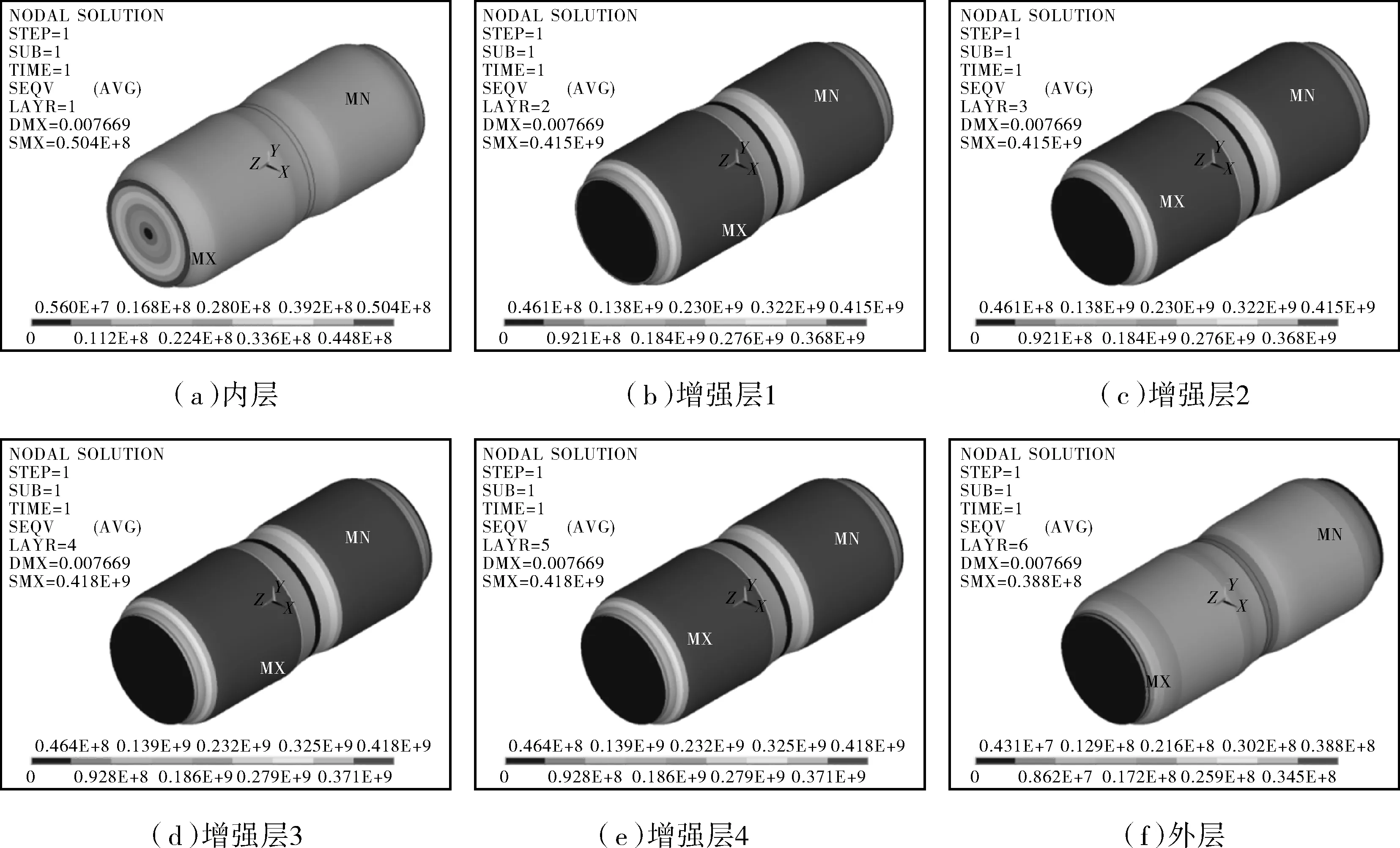

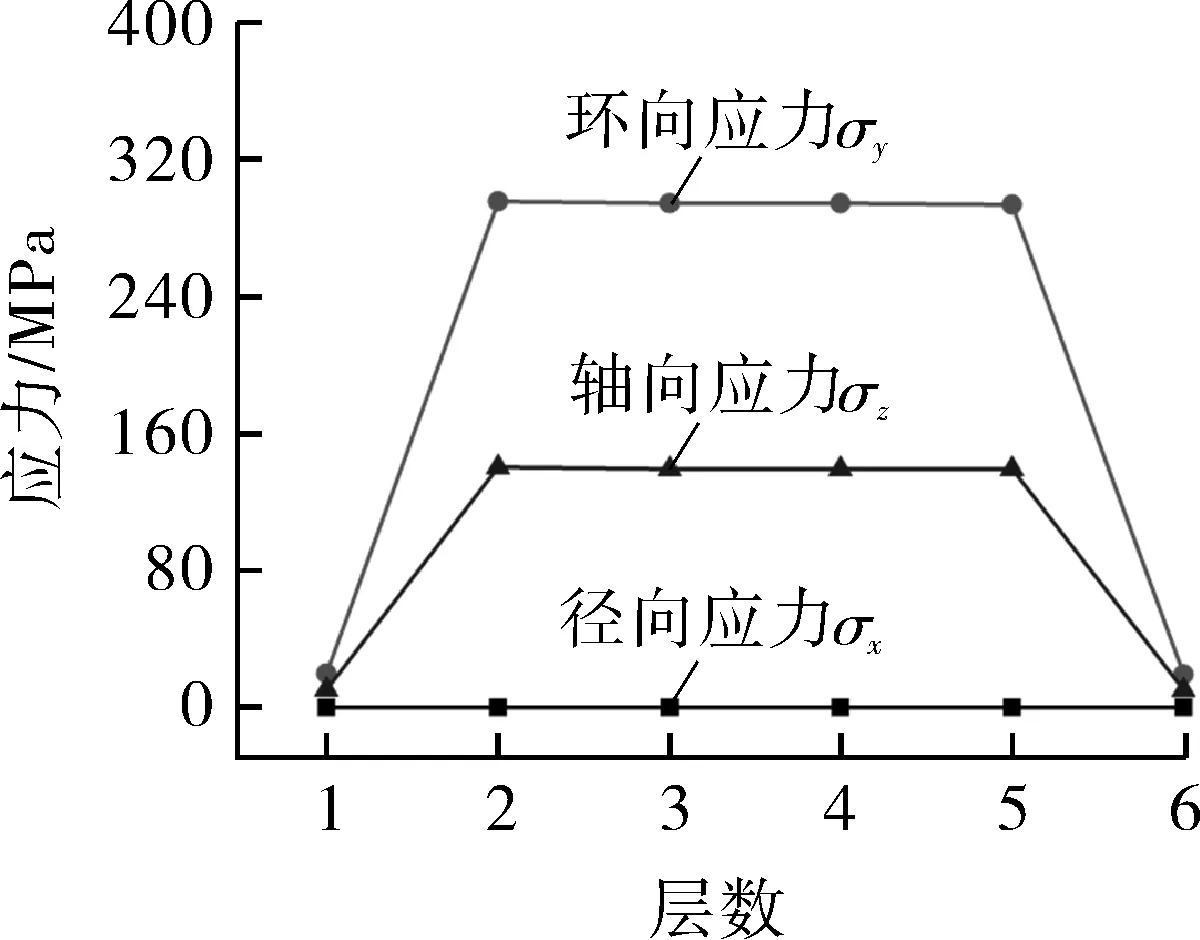

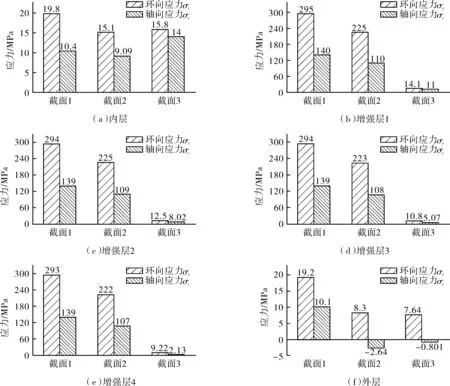

RTP及对焊热熔接头在极限内压载荷下各层的等效应力分布情况如图7所示,可以看出RTP管材中的玻纤带增强层承受的应力远大于内外层HDPE的应力,分别选取截面1、截面2和截面3中间的节点为研究对象,其在圆柱坐标系下的应力分布情况如图8所示。

图7 极限内压载荷下RTP及接头的等效应力分布

(a)截面1 (b)截面2 (c)截面3

从图8可以看出,径向应力远小于环向应力和轴向应力且接近于0,表明对于薄壁管材来说可以近似将其看作平面应力问题进行分析。在有玻纤增强层存在的截面中,增强层的应力远大于内外层的应力,在完全由HDPE组成的截面3中,环向应力和轴向应力从内层到外层逐渐降低,应力最大处发生在最内层。

图9示出截面1、截面2和截面3的各层的环向应力与轴向应力对比情况。可以看出,截面2各层的轴向应力和环向应力均小于截面1各层的轴向应力和环向应力,这是因为在截面2段管材外层又熔接了高度h的HDPE,改善了其受力情况,故可得出以下结论:覆盖有增强层的接头段受力情况优于RTP管材段,即管材的失效将先于覆盖有增强层的接头段。

截面3部分最高轴向应力和最高环向应力均出现在第1层,最大值分别为15.8 MPa和14 MPa,另截面3部分第一层(内层)的等效应力为21.11 MPa,略小于理论计算值22 MPa,误差大小为4%,误差范围较小,在工程计算和工程应用的可接受范围。产生此误差的原因分析如下:在理论计算过程中,对计算结果取有效数字时采用了“进一法”和“去尾法”,这会导致计算结果偏大。

图9(f)中,截面2,3的轴向应力值分别为-2.64 MPa和-0.8 MPa,表明截面2,3的最外层承受轴向压应力作用,ANSYS有限元模拟结果中显示此两部分的轴向应变也同为压应变,这是因为接头两侧的RTP管材在极限内压载荷下发生了较大程度变形,且其变形程度大于截面2,3接头处的变形程度,故对接头处产生了轴向压缩效果。

图9 不同截面各层轴向应力和环向应力的对比

2.2 试验结果

分别对RTP样品1、对焊热熔接头以及RTP样品2与对焊铠装接头进行爆破试验和常温静液压试验,常温短期静液压压力设置为RTP公称压力的1.5倍。试验样品如图10,11所示。

图10 RTP样品1与对焊热熔接头试验样品

图11 RTP样品2与对焊铠装接头试验样品

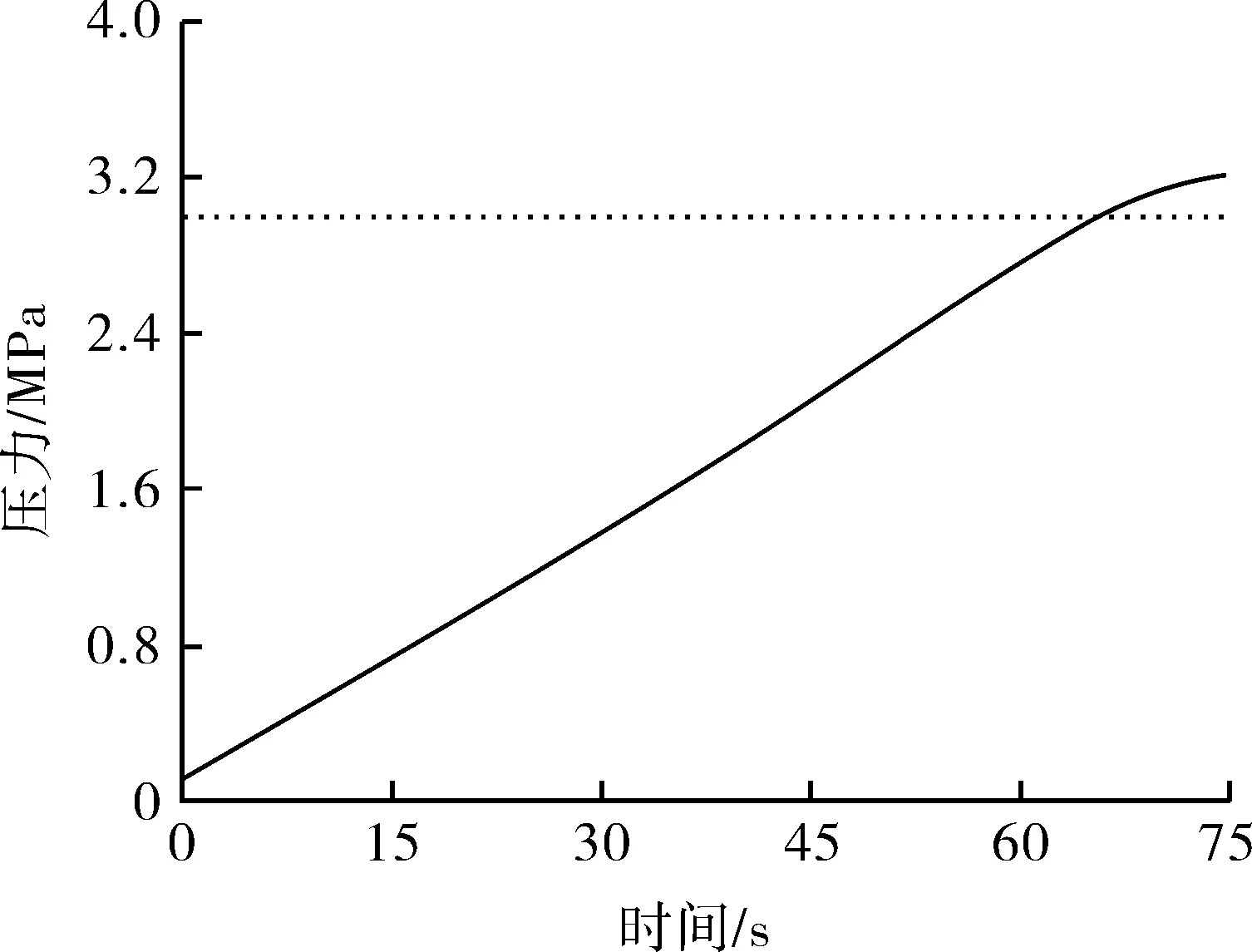

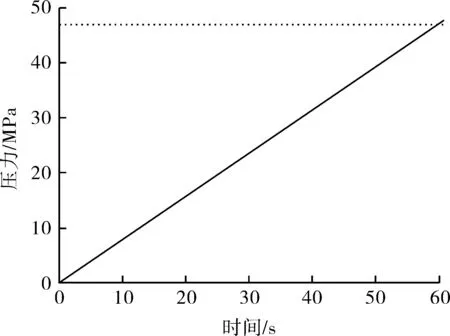

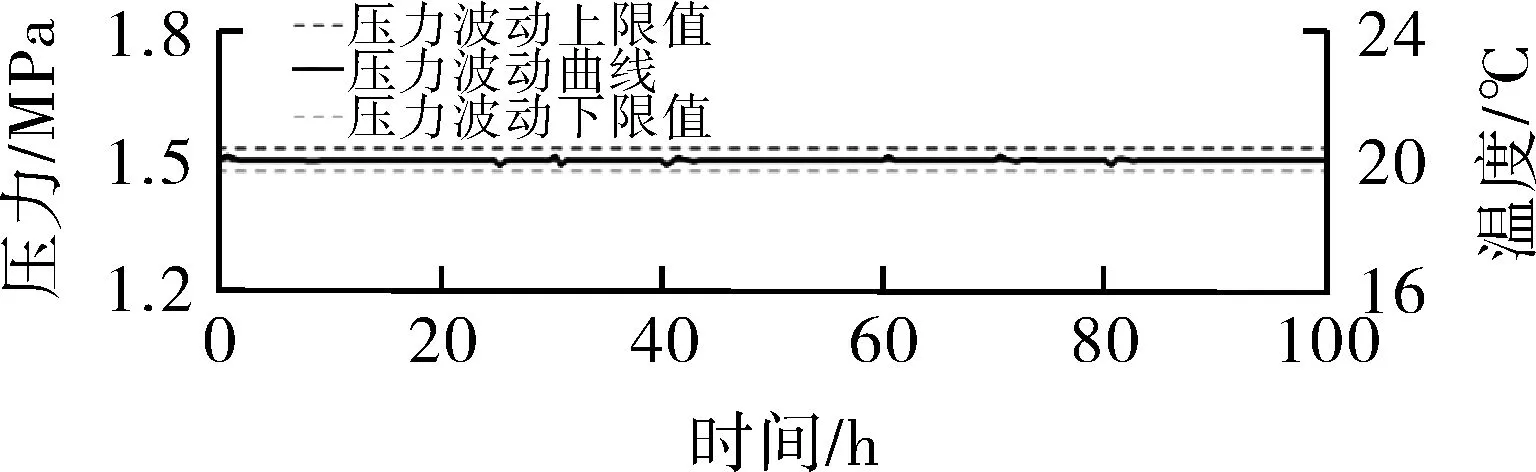

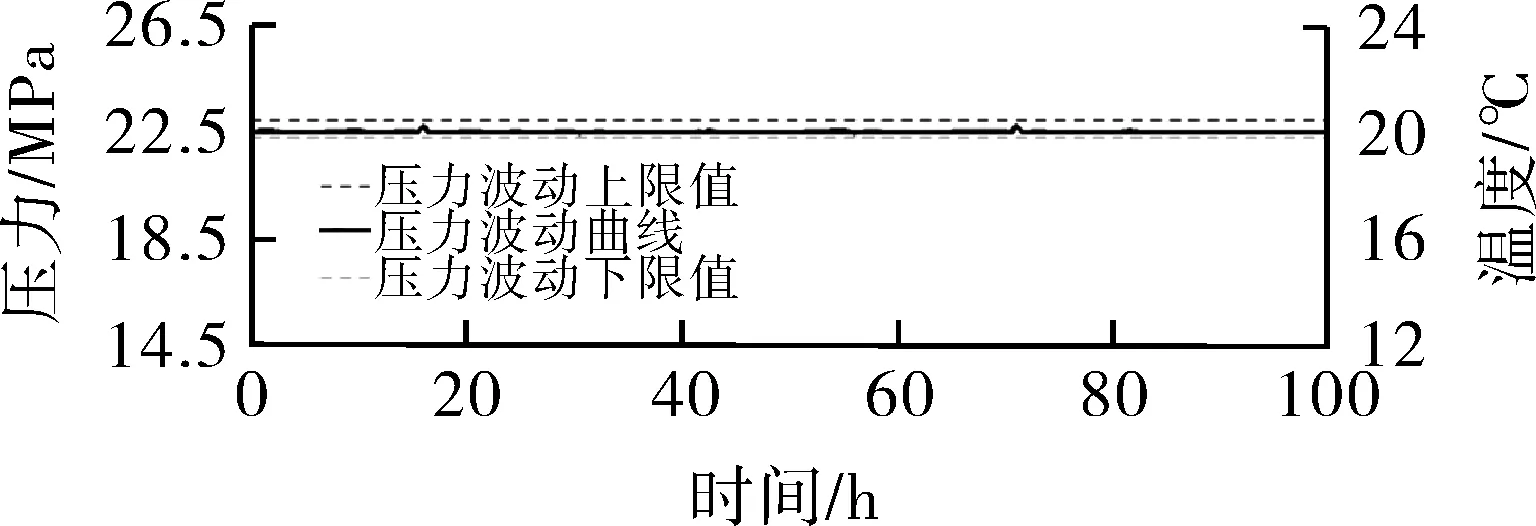

在进行爆破试验时,对RTP样品1和RTP样品2压力试验机的压力进给速率分别设置为0.05 MPa/s和0.75 MPa/s,试验结果全部为RTP管道破裂失效,对焊热熔接头和对焊铠装接头在试验前后无明显变化,试验过程中的压力曲线分别如图12所示。

(a)样品1

(b)样品2

图13 不同规格RTP下两种接头爆破试验结果分布

短期静液压试验在20 ℃条件下进行,时间为100 h,试验结束后样品1和样品2的接头未发生明显变化,试验过程中的压力曲线如图14所示。

(a)样品1

(b)样品2

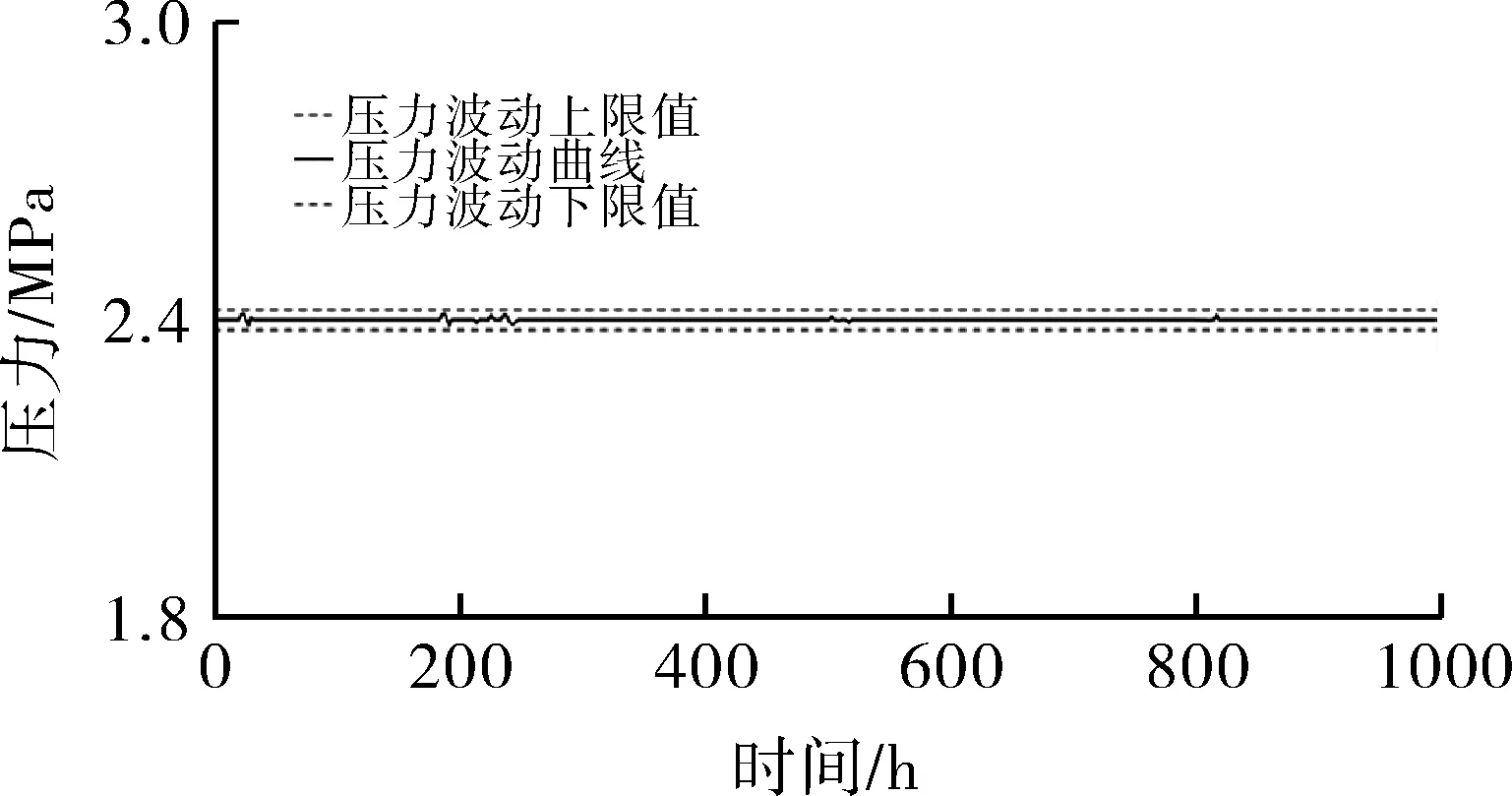

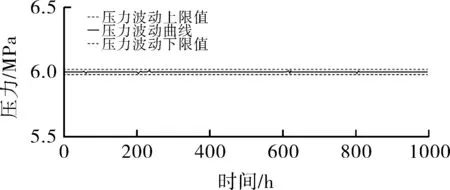

长期力学性能试验对管材和接头的应用十分重要,以图13中公称压力分别为2 MPa和4 MPa的RTP样品3、样品4为研究对象,采用上文的理论设计方法,分别设计并制造了相应的对焊热熔接头和对焊铠装接头,并对两种接头进行了常温长期(1 000 h)静液压试验。RTP样品3和样品4的参数如表4所示,接头及RTP样品见图15,接头的常温长期静液压压力-时间曲线见图16。

表4 RTP样品3、样品4的参数

(a)RTP样品3及对焊热熔接头 (b)RTP样品4及对焊铠装接头

(a)对焊热熔接头

(b)对焊铠装接头

在常温长期静液压试验中,对焊热熔接头、对焊铠装接头分别以1.2倍公称压力、1.5倍公称压力进行,1 000 h静液压试验完成后,接头处无破裂、无泄漏,且对焊热熔接头以及对焊铠装接头尺寸未发生明显变化,认为对焊热熔接头和对焊铠装接头通过常温长期静液压试验。

综上所述,有限元计算结果和理论计算结果吻合较好,两结果误差仅为4%,且对焊热熔接头和对焊铠装接头通过了爆破试验、常温短期静液压试验和常温长期静液压试验。表明本文提出的两种新型复合管接头结构满足使用要求,且接头的强度设计方法是可行的。

3 结论

(1)以玻纤增强热塑性塑料复合管为研究对象,提出了两种新的接头结构形式,其中对焊热熔接头可适用于大口径、低压RTP管材,对焊铠装接头可适用于小口径、中压或高压RTP管材。

(2)提出了新型接头结构参数的理论计算方法,并通过有限元计算和试验验证了该计算方法的正确性。