竹粉酶解液发酵产γ - 聚谷氨酸研究

吴建鑫,关常道,孙苗苗,韦张其,周春阳,刘国庆

(合肥工业大学 食品与生物工程学院,安徽 合肥 230061)

γ-PGA 是一种由DL 谷氨酸通过α - 氨基和γ -羧基通过γ 酰胺键结合而成的阴离子聚合物[1],在微生物相关基因cap(Capsule) 和pgs(Polyglutamate synthase) 调控表达的γ-PGA 合成酶下,将不同构型的谷氨酸合成不同构型的γ-PGA[2]。经γ-PGA 因其具有生物相容性、可生物降解性、水溶性、可食性、无毒性和环境友好性而备受关注,在食品加工、化妆品、医学、废水处理等方面都有应用,其应用广泛且需求巨大[3]。全球森林面积约22.39 亿hm2,其中竹林面积约8 879 万hm2,尤其中国的竹资源达到世界的1/3,每年可砍伐毛竹4 亿多枝,杂竹300 多万t,相当于1 000 余万m3木材的量,占中国每年木材采伐量的1/5 左右,原料丰富。竹子作为一种优良的纤维原料,其主要化学组分是纤维素、半纤维素和木质素,一般来讲,竹子由50%~70%的全纤维素、30%的戊聚糖和20%~25%的木素组成,竹子的化学成分在不同的属种之间会有一些差别[4-5],微生物不能直接利用竹子产γ-PGA,所以对竹子的前处理探讨也有重要意义。由此可见,对以绿色原料产γ- PGA 的工艺研究具有重要的意义。

以葡萄糖、蔗糖、柠檬酸等为碳源,经枯草芽孢杆菌合成γ-PGA 的传统试验,结果表明γ-PGA 的产量可达20.8 g/L[6]。现在也有一些以玉米小麦等秸秆合成γ-PGA 的研究[7-8],试验合成的γ-PGA 产量达20~25 g/L[9]。而以竹子作为原料生产γ-PGA 的文献还未被报道。由于竹子中的纤维结构复杂、密度大,为了增大反应的接触面积,需要先对原料竹进行预处理和糖化。常用预处理的方法包括物理处理法、化学处理法、酶处理和微生物处理等,其中物理处理法有机械膨化、蒸汽爆破、热水抽提、微波等[10-12];化学处理法有稀酸或稀碱处理,如氨水处理、NaOH 处理、稀硫酸处理等[13-14];酶处理的酶主要有降解纤维素的纤维素酶、降解半纤维素的木聚糖酶和降解木质素的漆酶;生物处理法在生物预处理中,白腐菌、褐腐菌和软腐菌等微生物常被用来降解木质素和半纤维素,其中最有效的白腐菌是担子菌类[15]。在前处理的过程中,氢氧化钙预处理对秸秆的酶解糖化效率达60.38%[16],氨法预处理秸秆的酶解糖化后,还原糖质量分数达68.78%[7],预处理可以明显提高糖液中的还原糖含量。试验常联合不同的预处理方法,后期的糖化效果更好[17]。张强等人[18]也对木糖异构酶降解秸秆的条件进行探究,确定了适合酶降解的条件。王振强等人[19]也探究了纳豆芽孢杆菌利用葡萄糖发酵的相关条件。糖化过程传统方法常使用纤维素、木聚糖酶、漆酶等,复合酶的糖化率更高,试验先对已粉碎的竹粉进行稀碱预处理,然后分不同时段加入纤维素酶、木聚糖酶和木糖异构酶得到糖化液,分别探讨了该复合酶系得到的糖化液还原糖含量,以及不同碳源和各前体物质对γ-PGA 生产的影响。对添加发酵酶系的探究,拟定了一条以竹粉原料发酵聚谷氨酸的较优方法。

1 材料与方法

1.1 试验材料

1.1.1 菌种和培养基

枯草芽孢杆菌,市售纳豆菌经分离纯化得到。

种子培养基:葡萄糖20 g/L,蛋白胨10 g/L,牛肉膏3 g/L,氯化钠5 g/L,pH 值7.0~7.2;于121 ℃下灭菌20 min。

发酵培养基:葡萄糖40 g/L,酵母膏6 g/L,谷氨酸钠30 g/L,NH4Cl 3 g/L,K2HPO4·3H2O 2 g/L,MgSO4·7H2O 0.25 g/L,pH 值7.0~7.2;于121 ℃下灭菌20 min。

1.1.2 仪器与设备

WHY-2 型水浴恒温振荡器、数显生化培养箱,常州国宇仪器制造有限公司产品;Multifuge X1 型高速离心机,美国Thermo 公司产品;高速粉碎机,上海舰艇工贸有限公司产品;FA1004C 型分析天平,上海越平科学仪器公司产品;电热鼓风干燥箱,上海一恒科学仪器有限公司产品;HH-4 型数显恒温水浴锅,金坛市杰瑞尔电器有限公司产品;立式自动电热压力蒸汽灭菌器,合肥华泰医疗设备有限公司产品。

1.1.3 试剂

水竹购自安徽宣城,40 ℃下烘材料12 h 后,粉碎成100 目;谷氨酸钠购自市售莲花牌袋装味精,谷氨酸钠含量≥99.9%;氢氧化钠(AR),无锡佳妮化工试剂有限公司提供;苯酚(AR)、酒石酸钾钠(AR),国药集团化学试剂有限公司提供;亚硫酸钠(AR)、3,5 - 二硝基水杨酸、木聚糖酶,阿拉丁生化科技(上海) 股份有限公司提供。

1.2 试验方法

1.2.1 竹子的预处理和糖化液制备

(1) 预处理。碱法预处理,称取10 g 干燥竹粉,加入氨水溶液,放入微波炉中,处理条件为700 W,6 min;水浴摇床70 ℃,24 h,120 r/min。

(2) 糖化液的制备。用0.1 mol/L 的柠檬酸溶液调节预处理后的竹粉,使pH 值至5.0,于50 ℃下以转速150 r/min糖化72 h,每隔24 h 分别加入纤维素酶、木聚糖酶和木糖异构酶,用量均为0.03 g,酶解得到糖化液。

1.2.2 γ- PGA 的发酵

(1) 菌种活化。将斜面培养基的菌种转接到种子培养基,温度37 ℃,转速150 r/min,置于摇床上培养24 h。

(2) 发酵。将活化后的种子培养液按2%的接种量接种至装液量为50 mL 的250 mL 发酵培养基,转速150 r/min,温度37 ℃,置于摇床上培养48 h。

1.2.3 检测方法

(1) γ-PGA产量测定。将发酵液以转速6 000 r/min离心20 min 除去菌体,取上清液加入15 mL 乙醇沉淀,以转速6 000 r/min 离心20 min,将沉淀置于40 ℃恒温干燥箱烘干后称量。

(2) 竹子糖液还原糖含量测定。用3,5 - 二硝基水杨酸法(DNS 法) 测定。

1.2.4 数据分析

采用Origin 9.0 进行作图,Excel 数据分析极差。

2 结果与分析

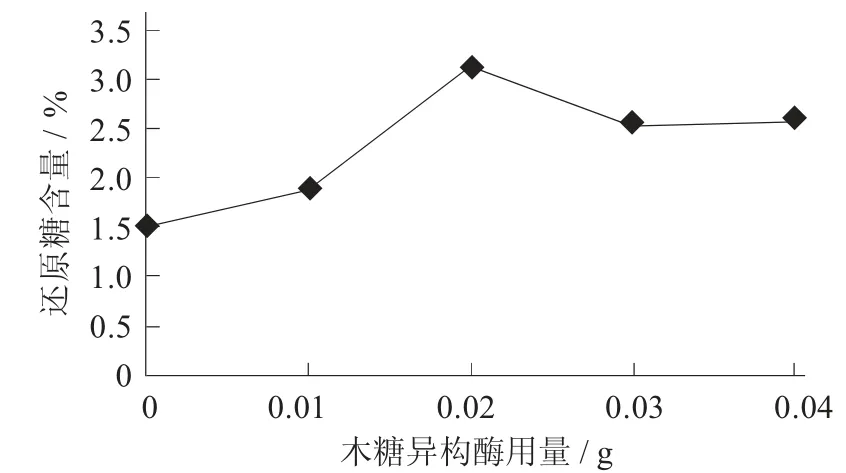

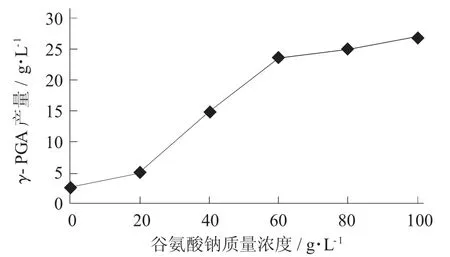

2.1 木糖异构酶用量对酶解的单因素试验

取10 g 竹粉经预处理后,调节pH 值至5.0,温度为50 ℃,以转速150 r/min 反应72 h,加入纤维素酶、木聚糖酶0.03 g,木糖异构酶用量为0,0.01,0.02,0.03,0.04 g 酶解后离心,取上清液测定还原糖含量。

木糖异构酶用量对酶解的影响见图1。

由图1 可知,木糖异构酶的添加对竹粉的酶解有促进作用。

2.2 竹子糖液还原糖含量的分析

通过DNS 还原糖分析,测得所制得的竹子糖液还原糖质量浓度为16.9±3.3 g/L。对比赵宗凯等人[17]所得的还原糖质量浓度最高可得42.37 g/L,优化试验制糖工艺。

图1 木糖异构酶用量对酶解的影响

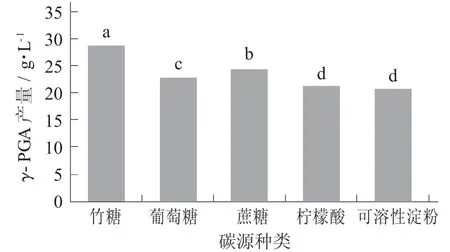

2.3 不同碳源对γ-PGA 产率的影响

作为微生物生长所必需的物质,碳源能为微生物的生长提供能量,因此选择合适的碳源对于γ-PGA 发酵生产具有重要的作用。分别使用添加量为2%的竹糖、葡萄糖、蔗糖、柠檬酸、可溶性淀粉为碳源,固定培养基其他组分进行试验,通过最终发酵所得γ-PGA 产量比较。

碳源种类对γ-PGA 产量的影响见图2。

图2 碳源种类对γ-PGA 产量的影响

由图2 可以看出,在同样的添加量下,利用不同的碳源发酵,其γ-PGA 产量有明显区别。相比其他传统的碳源,利用竹糖发酵所得的聚谷氨酸产量最高,为28.82 g/L,且差异显著(p<0.05)。这说明竹糖中可能含有除了碳源外,其他菌体生长中所需的微量元素和生长因子。这些微量元素和生长因子可能促进了菌体生长和聚谷氨酸的产生。

2.4 碳源、氮源、前体物谷氨酸钠浓度对γ-PGA 产率的影响

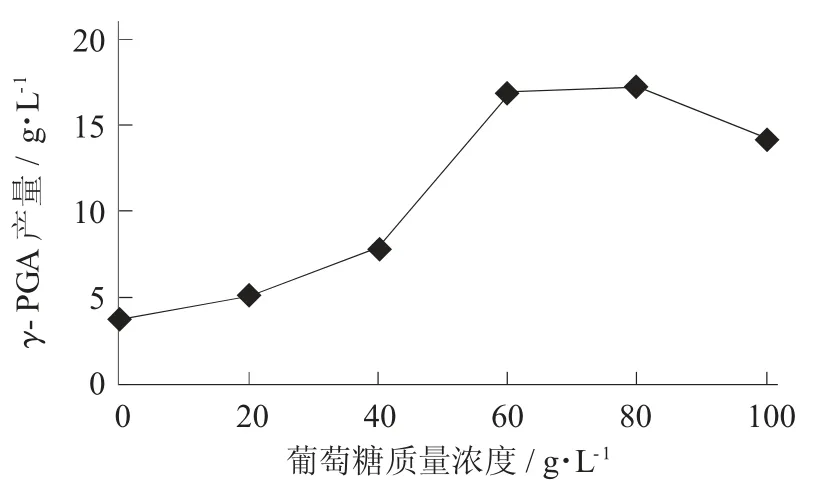

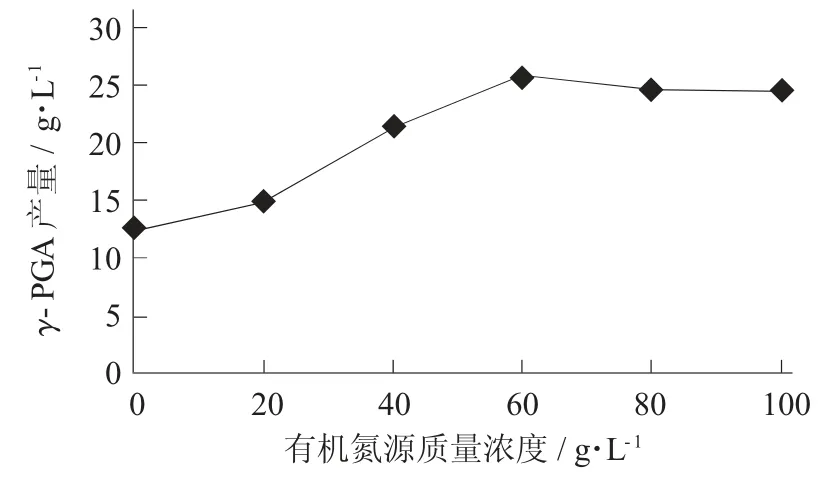

由于不同底物质量浓度,γ-PGA 的产量会有差别,因此通过只改变培养基里葡萄糖、酵母膏、前体物谷氨酸钠的质量浓度,探究各个底物质量浓度对γ-PGA 产量的影响。

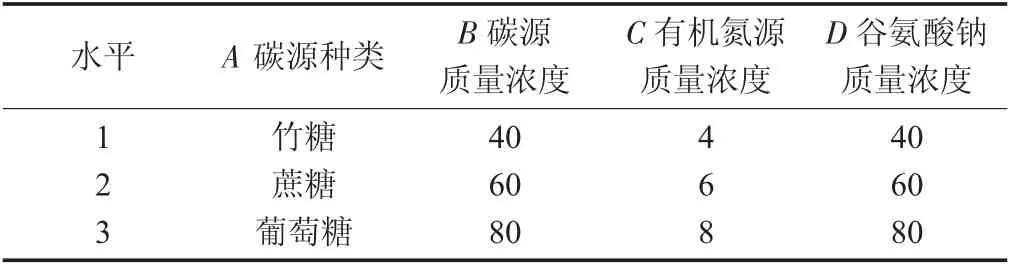

葡萄糖质量浓度对γ-PGA 产量的影响见图3,有机氮源质量浓度对γ-PGA 产量的影响见图4,谷氨酸钠质量浓度对γ-PGA 产量的影响见图5。

图3 葡萄糖质量浓度对γ-PGA 产量的影响

图4 有机氮源质量浓度对γ-PGA 产量的影响

图5 谷氨酸钠质量浓度对γ-PGA 产量的影响

由图3 可以看出,在一定的质量浓度范围内,葡萄糖质量浓度的增加能够促进γ-PGA 的生成,但是当质量浓度超过这个范围则会抑制其产量的增加,当葡萄糖质量浓度超过60 g/L,γ-PGA 的产量增加开始变缓慢。当葡萄糖质量浓度为80 g/L 时,γ-PGA产量达到最大为19.51 g/L;当葡萄糖质量浓度为100 g/L 时,γ-PGA 产量下降至16.71 g/L。因此,初步可以认为在碳源质量浓度为80 g/L 时有最大γ-PGA 产量,初步选用80 g/L 为初步的最佳碳源质量浓度。氮源不仅可以用来转变为微生物自身的组分,还能用来合成某些目标产物,不同的微生物最适氮源也会不同,而单一的无机氮源通常不能合成较高产量的γ-PGA,因此探究酵母膏质量浓度试验中,都添加了无机氮源NH4Cl 3 g/L。

由图4 可以看出,γ-PGA 产量随着酵母膏质量浓度的增大先升高后下降,在酵母膏质量浓度为6 g/L时达到最大值,初步选用6 g/L 作为最佳氮源质量浓度。谷氨酸作为某些谷氨酸依赖型微生物合成γ-PGA 的合成前体[2],也参与γ-PGA 其中的一个合成途径。

由图5 可以看出,该菌自身在没有外源添加γ-PGA 的情况下也可以自身合成γ-PGA,在添加谷氨酸钠后,γ-PGA 的产量随外源谷氨酸钠质量浓度的增大而增大,考虑到实际生产的成本,在60 g/L 的质量浓度时,斜率最大,然后逐渐递减,因此初步选用80 g/L 作为初步的最佳质量浓度。

2.5 正交试验

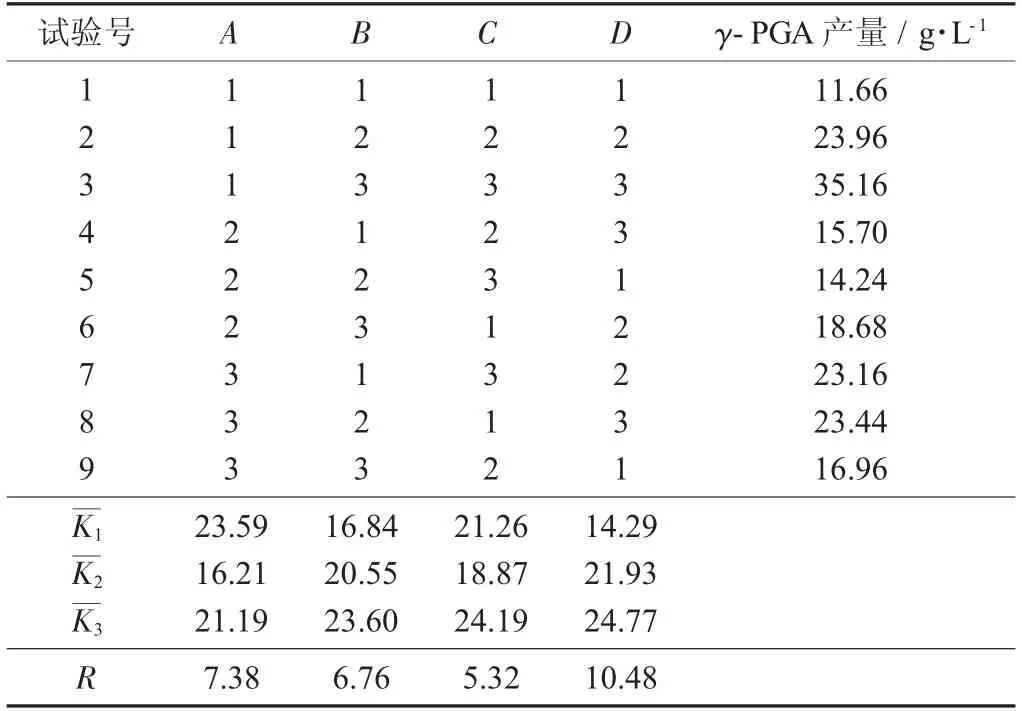

通过单因素试验选择合适的因素与水平进行了L9(34)的正交试验设计,以确定最优的发酵工艺条件。

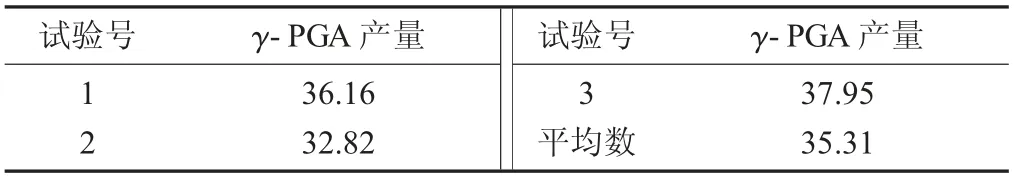

正交试验设计见表1,正交试验结果见表2,最优组合下γ-PGA 产量见表3。

表1 正交试验设计/g·L-1

表2 正交试验结果

表3 最优组合下γ-PGA 产量/g·L-1

由表2 的极差可以看出,聚谷氨酸发酵生产影响的主次关系依次为D>A>B>C,即谷氨酸钠质量浓度>碳源种类>碳源质量浓度>有机氮源质量浓度。由正交试验得出最优方案为A1B3C3D3,即最佳碳源种类为竹糖,碳源质量浓度80 g/L,有机氮源质量浓度8 g/L,谷氨酸钠质量浓度80 g/L,NH4Cl 3 g/L,K2HPO4·3H2O 2 g/L,MgSO4·7H2O 适量。并以此最优方案得到γ-PGA 产量的3 次结果(见表3),γ-PGA 的平均产量为35.31 g/L。

3 结论

以竹子作为碳源,测得所制得的竹子糖液为混合糖,较单一糖源产γ-PGA 高。确定最佳的聚谷氨酸发酵生产工艺方案,所得聚谷氨酸的产量可以达到35.31 g/L,培养条件可做进一步探究,一方面竹糖液中可能含有影响微生物γ-PGA 聚合酶表达的物质,另一方面所加的木糖异构酶也可能会对聚谷氨酸的合成有影响。我国竹产业丰富,现有预处理和糖化工艺所得竹子糖液中还原糖含量高[18],具有适合生产聚谷氨酸的可行性和科学性。