超临界直流锅炉引风机叶片断裂原因分析

郭春晖,王 涛,刘艺虹

(1.国家能源集团山东电力有限公司,山东 济南 250000;2.国家能源费县发电有限公司,山东 临沂 273425)

0 引言

引风机是火力发电厂锅炉烟风系统的主要设备之一,安装在锅炉尾部烟道电除尘器和烟囱之间,用于将烟气吸出炉膛,排人烟囱。引风机输送的介质系温度较高的含烟气体,长期运行在高温、高灰分、腐蚀性颗粒环境中,风机叶片腐蚀或磨损问题日益突出[1-3]。通过对某电厂断裂的引风机叶片进行金相分析与力学性能试验,结合叶片的实际运行工况、受力情况,分析叶片断裂的原因。

1 设备概述

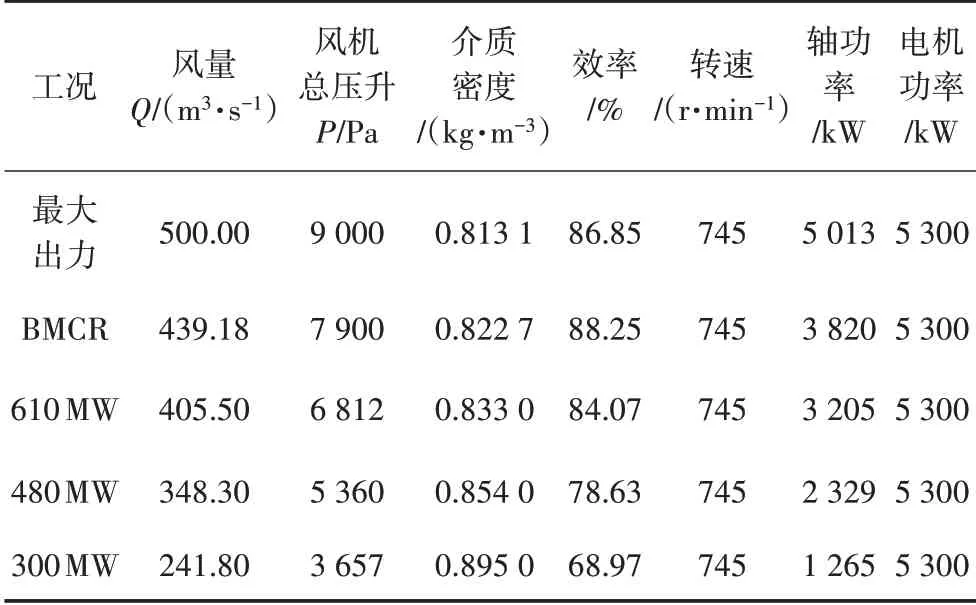

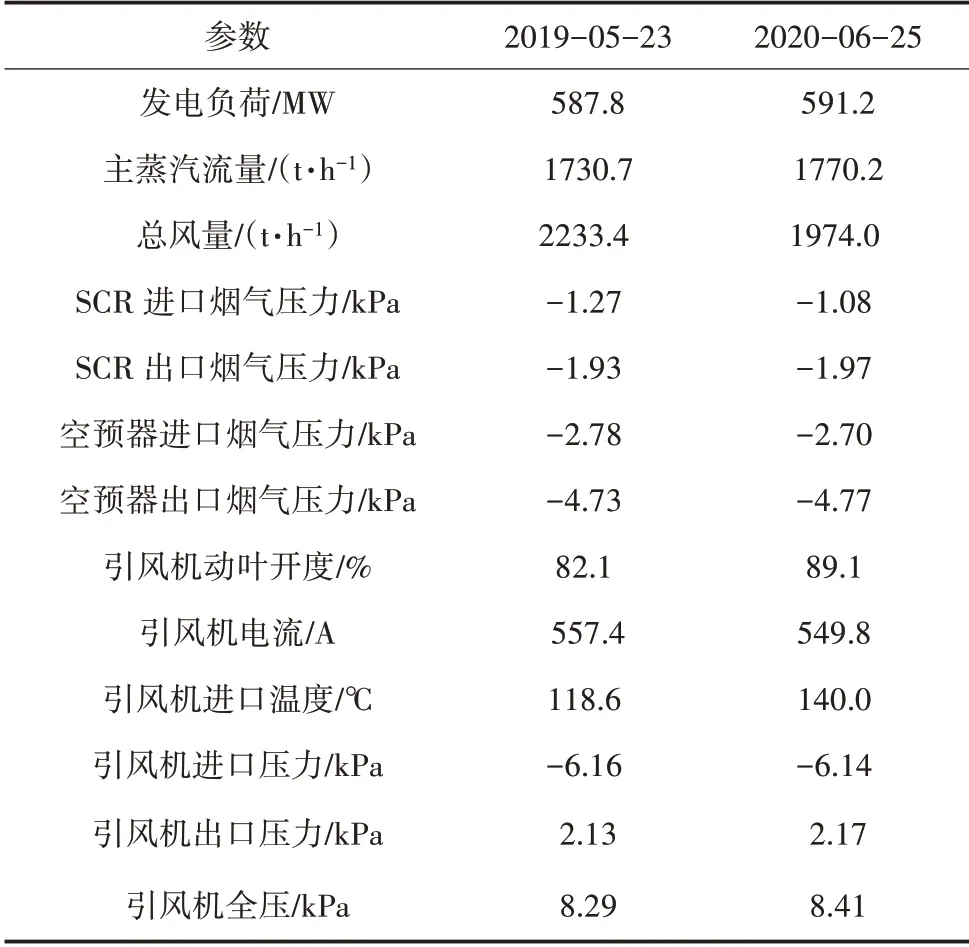

某电厂2×650 MW 超临界机组配套锅炉超临界参数变压运行直流锅炉,锅炉风烟系统配有两台静叶调节轴流式引风机,型号为SAF33.5-22.4-2,叶片设计材料为15 MnV。一、二级叶片各22 片,共44片,全压升为7 900 Pa,风量为500 m3/s。引风机设计参数见表1,风机运行特性曲线如图1 所示。表1 中BMCR为锅炉最大连续蒸发量。

表1 引风机设计参数

图1 SAF33.5-22.4-2引风机特性曲线

2019 年7 月3 日18:45,机组负荷536 MW,引风机动压开度为80%,引风机振动X相为2.2 mm/s,Y相为0.6 mm/s;18:46,引风机X相振动时瞬间波动到19.99 mm/s,Y相振动波动至19.92 mm/s,随后,X相降至9.3 mm/s,Y相降至2.3 mm/s。引风机电流瞬间波动至571 A后突降至219 A,炉膛负压最大至954 Pa。

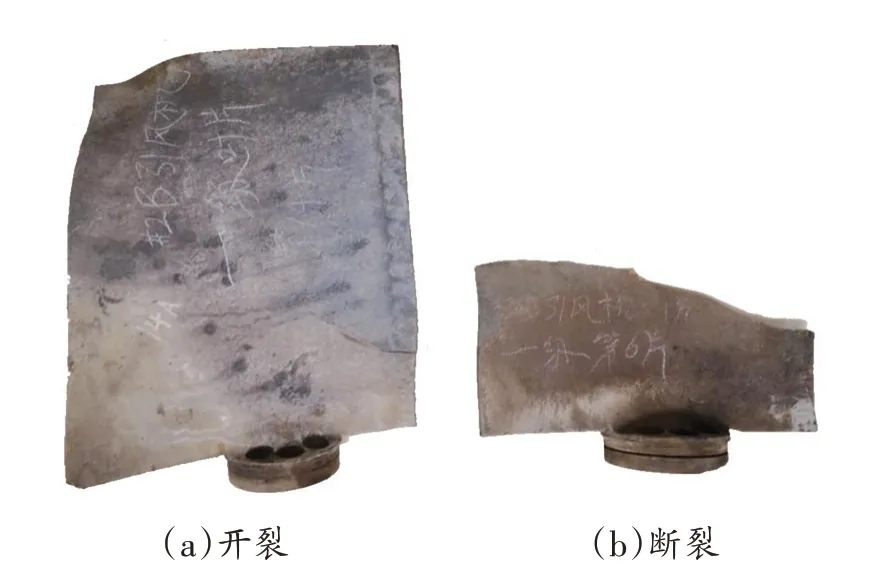

引风机停运后揭盖检查发现,引风机一级叶片断裂1 片,开裂叶片4 片,裂纹长度为40~80 mm,均距叶根约180 mm 处,其他叶片受不同程度打伤。二级叶片未发生断裂,但受到不同程度的损伤,所有断裂和损伤叶片均进行了更换。断裂叶片形貌如图2所示。

图2 断裂叶片形貌

2019 年8 月1 日20:01,机组负荷为620 MW,引风机动叶开度为85%,引风机X相振动由2.8 mm/s跳增至19.8 mm/s,Y相振动由0.8 mm/s跳增至19.1 mm/s,风机电流由524 A 升高至553 A,而后引风机跳闸。风机停运后检查发现9个叶片受损,其中1个断裂、1个存在豁口,其余7个均发生变形。

2 断裂试验分析

2.1 宏观检验

引风机一级断裂叶片与开裂叶片,其开裂和断裂位置均发生在叶片进风侧(防磨堆焊侧)如图3所示。

图3 一级开裂和断裂叶片损坏形貌

一级断裂、开裂叶片起始开裂部位距叶片底部约180 mm,附近堆焊层可见细微裂纹。断裂叶片断面呈脆性,无明显塑性变形;断面由裂纹扩展段和撕裂段组成;开裂长度约为80 mm,如图4所示。

图4 引风机一级叶片进风侧裂纹形貌

2.2 化学成分分析

使用定量光谱仪对断裂、开裂叶片化学成分分析。断裂叶片化学成分质量分数为:w(C)=0.17%,w(Si)=0.51%,w(Mn)=1.52%,w(V)=0.06%,w(P)=0.020%,w(S)=0.015%。开裂叶片化学成分质量分数 为:w(C)=0.16%,w(Si)=0.49%,w(Mn)=1.53%,w(V)=0.06%,w(P)=0.018%,w(S)=0.013%。

分析结果符合GB 1591—1988《低合金结构钢》15 MnV钢化学成分要求[4]。

2.3 金相分析

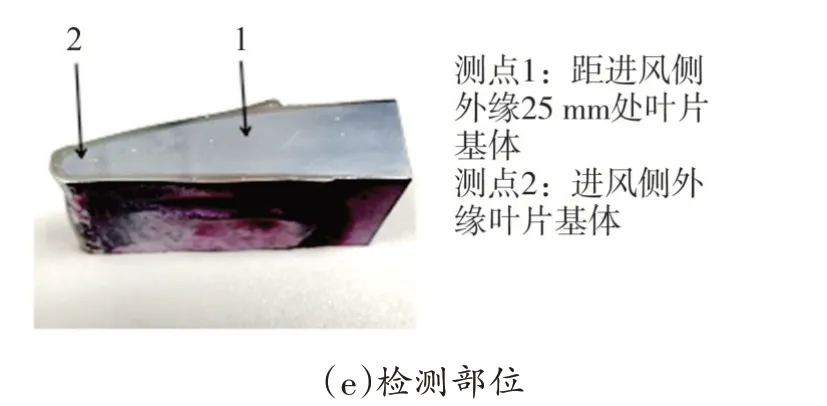

采用Axio Vert A1 金相显微镜对引风机断裂叶片进行金相分析,分析结果表明:叶片堆焊层在与基体交界附近存在微裂纹和较多缺陷,断裂叶片距进风侧外缘25 mm 处叶片基体金相组织主要为铁素体和珠光体,进风侧外缘尖端区域金相组织为马氏体。断裂叶片金相显微如图5所示。

图5 断裂叶片金相显微图

2.4 硬度检测

断裂和开裂叶片堆焊层横截面维氏硬度不均匀,其平均值换算洛氏硬度HRC 分别为66.2、64.5。断裂和开裂叶片基体横截面维氏硬度,其平均值换算为布氏硬度HB分别为209、201。

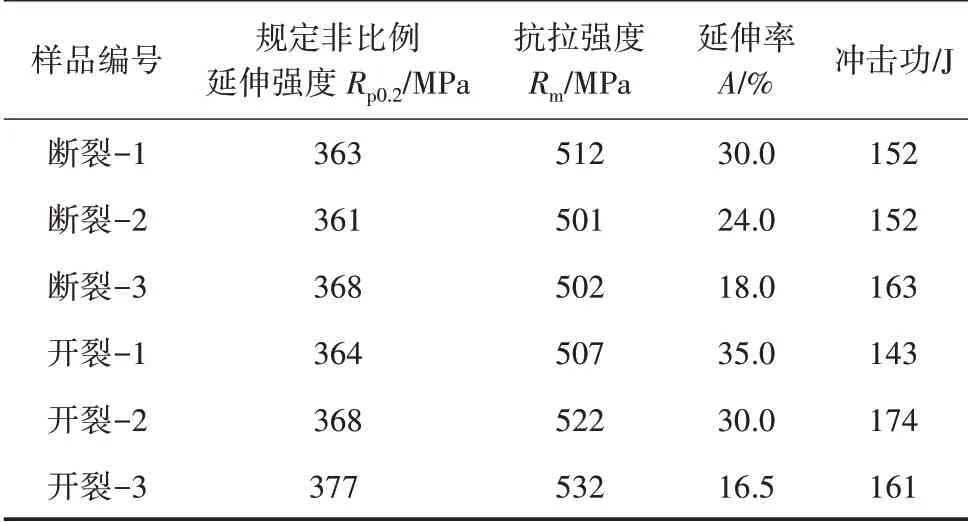

2.5 常温机械性能检验

对断裂、开裂的叶片按照《GB/T228.1—2010 金属材料室温拉伸试验方法》《GB/T229—2007 金属夏比缺口冲击试验方法》标准进行机械性能试验[5],试验结果均符合JGB 1591—2018《低合金高强度结构钢》15 MnV钢机械性能要求。试验结果见表2。

表2 断裂、开裂叶片机械性能检验结果

3 原因分析

3.1 风机匹配特性

自2013 年实施引风机、增压风机合并改造以来,锅炉烟风系统先后新增加了一层催化剂、低温省煤器、湿除系统,空预器进行了增宽改造,再加上空预器堵塞等导致整个烟道系统阻力增加了约2.0 kPa,风机裕量被烟道系统新增阻力抵消;另外,机组增容贴牌使机组负荷超过了引风机、增压风机合并改造设计时的最高负荷,在以上因素共同作用下,高负荷段引风机需要运行在此工况点的风量、风压为风机能力考核点(Test Blok,TB)附近。

锅炉烟气系统高阻力工况参数如表3 所示,从分散控制系统(Distributed Controi System,DCS)调取叶片发生断裂前三个月数据可知,在580 MW 以上负荷时,引风机全压升至8.0 kPa以上(BMCR 全压7.9 kPa,TB 全压9.0 kPa),高负荷时段较多且时间长,引风机基本都是在BMCR 至TB 工况之间运行。该锅炉实际运行中引风机全压升超出设计值,烟道管网的阻力特性曲线较为陡峭,和引风机性能曲线的交点向左偏移,即引风机的工作点向左偏移,进入不稳定工况区,导致叶片受烟气作用力长时间在高位区间,加剧了叶片应力疲劳。

表3 2号锅炉烟气系统高阻力工况参数

3.2 叶片材质问题

引风机叶片上出现裂纹以致造成断裂,主要影响因素为裂纹源和应力,裂纹源主从两方面进行分析,一是外伤,另一个是材料内部缺陷。宏观检查未发现异常,所以可以排除明显的外伤。叶片基体金相组织主要为铁素体和珠光体,但进风侧尖端区域金相组织为马氏体,疑似为堆焊时受到过高热循环引起的组织相变,而马氏体组织内部应力较大。同时,叶片堆焊层与基体交界处存在较多缺陷,在运行中会产生较大的应力集中,是促进裂纹产生和扩展的重要因素[6]。

在存在裂纹源的情况下,会产生较大的应力集中,促进裂纹的产生和扩展[7-8]。失效叶片均在叶片防磨堆焊侧起始开裂且断口附近存在多处细微裂纹,表明叶片由于先产生裂纹,并在应力的作用下不断发展,最终发生疲劳断裂。

引风机叶片属高速转动部件,叶片的应力情况非常复杂,应力的大小对叶片裂纹产生和扩展的影响非常大,叶片裂纹和断裂部位发生在距底部180 mm处,这个部位可能是叶片的高应力区。

3.3 运行调整问题

引风机叶片断裂前后风机运行曲线如图6、图7所示,通过对比两次发生引风机叶片断裂前后风机运行参数可知,两次引风机叶片断裂均是瞬间发生,断裂前运行参数(机组负荷、引风机电流、叶片开度、横向振动、轴向振动)无异常状况,运行操作无明显波动。其中2019 年7 月3 日引风机振动大触发引风机跳闸值而未跳闸,2019 年8 月1 日2 A 引风机振动大超过引风机跳闸值而跳闸,是由于在发生叶片断裂后将原设置触发跳闸后延迟15 s,防止误动作,后将延迟反应时间缩短。因此前一次未发生引风机跳闸而后一次正常发生跳闸,该问题与运行参数调整无关。

图6 7月3日引风机叶片断裂前后风机运行曲线

图7 8月1日2A引风机叶片断裂前后风机运行曲线

4 结语

引风机叶片防磨层在堆焊时受到过高热循环引起的组织相变,叶片堆焊层在与基体交界处存在较多缺陷,在运行中会产生较大的应力集中。而由于脱硝催化剂、低温省煤器、空气预热器的阻力增加,引风机频繁超全压,引风机长期在不稳定工作区运行对叶片产生一定频率的激振力,使叶片受到交变应力的作用,使叶片产生疲劳断裂。

鉴于目前风机压头安全裕量较小,同时风机叶片后续还需要全部更换,建议在考虑提升新叶片材质的同时考虑通过调整叶型提升风机压头,进而增加风机压头裕量,避免风机叶片受力长期运行在应力峰值点附近,进而提升叶片的运行寿命和机组运行安全。叶片在后续采购选型时优先考虑采用抗应变能力更高材质的风机叶片(不锈钢或整体锻造冷喷涂叶片)。在停机时对引风机入口之前的烟道内部进行检查,排除因腐蚀等造成的螺栓或小固定件锈蚀脱落的因素。