凝汽器多点集中发球技术在1 000 MW超超临界机组的应用

阿云生,宗绪东,闫修峰,于鹏杰,刘传美

(1.华电国际技术服务分公司,山东 济南 250014;2.华电国际邹县发电厂,山东 济宁 273522)

0 引言

内陆火电机组凝汽器冷却水大多来自地下水、水库、中水,水中杂质会粘附在冷却管道上,造成冷却管道清洁度降低,凝汽器换热效果变差,凝汽器端差增大,凝汽器真空降低,机组经济性变差。为保持凝汽器清洁度,目前凝汽器在线清洗应用较多的有传统胶球清洗技术、机器人清洗技术[1]、螺旋纽带清洗技术[2]、超声波在线清洗技术[3]、集中发球技术等。传统胶球清洗技术收球率低,清洗范围受限,人工成本及维护量大;机器人清洗技术清洗周期长,投资、维护成本高;螺旋纽带清洗技术不仅增加了凝汽器管束水阻、而且螺旋纽带在管束内转动时还会造成冷却水管道磨损、泄漏;超声波在线清洗技术由于技术条件限制,目前尚处于探索阶段[4-5]。本文结合目前各种凝汽器清洗技术优缺点,采用凝汽器多点集中发球技术对某电厂1 000 MW 机组进行改造,并对改造前后性能进行对比分析。

1 凝汽器端差影响因素

凝汽器端差是反映凝汽器性能的关键指标,影响着机组的热经济性,凝汽器端差每降低1℃,发电煤耗减少约0.3%~0.5%。

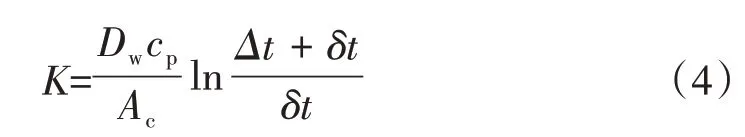

低压缸排汽温度、冷却水温升、凝汽器端差、凝汽器实际总传热系数K计算公式分别为:

凝汽器压力pk可根据经验公式确定其表达式为

式中:ts为低压缸排汽温度;tw1为冷却水入口温度;Δt为冷却水温升;δt为凝汽器端差;tw2为冷却水出口温度;Dw为冷却水流量;K为凝汽器实际总传热系数;Ac为凝汽器换热面积;cp为冷却水比定压热容。

根据上述公式可以看出:在凝汽器入口冷却水温度、冷却水流量、凝汽器面积一定的情况下,凝汽器压力取决于凝汽器端差,而凝汽器端差受凝汽器总传热系数影响,凝汽器冷却管道清洁度的优劣,直接影响着凝汽器总传热系数。当凝汽器结垢、脏污时,清洁度劣化,凝汽器端差将会升高,造成凝汽器真空降低,机组经济性降低。另外凝汽器管道脏污、结垢,还易导致化学点蚀等后果,使凝汽器使用寿命大大降低[6]。

2 机组凝汽器清洗装置现状及改造

2.1 现状分析

某电厂8 号机组为1 000 MW 超超临界汽轮机组,凝汽器设计为双壳体、双背压、单流程,可在机组最大出力、循环冷却水温33 ℃,低压/高压凝汽器背压分别不大于4.5 kPa/5.7 kPa工况下长期运行,设计循环水入口温度21.5 ℃。循环水冷却水系统为闭式循环,水源为城市中水。配置3 台88LKXA-30.3型立式斜流循环水泵,扬程30.3 m,一台36LKXA-26型立式斜流辅助泵,扬程26 m。循环泵前池装有ZSB-5000 型转刷网篦式清污机,胶球清洗装置采用传统自动胶球清洗装置,收球网为“∧”型,工作方式为定期或连续运行方式。

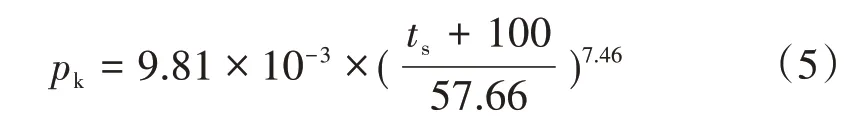

2.1.1 胶球清洗装置流程

胶球清洗装置由胶球泵、装球室、收球网、阀门等部件组成。其清洗流程:胶球泵将循环水升压后,将装球室的胶球冲进凝汽器,经“∧”型收球网将胶球收集,进行下一个清洗过程,如图1 所示。整个发球过程是连续的,每次清洗时间3~4 h。

2.1.2 传统凝汽器胶球清洗装置缺点

传统凝汽器胶球清洗系统投球数量较少,每次投球1 000 个,清洗面积小;除第一次发球较为集中外,其他时间发球均分散。

清洗范围受限制。由于凝汽器入口水室中间区域为主水流且阻力小,因此大部分胶球始终在中间区域通过,导致其他区域无法得到清洗,长时间运行后管内容易附着黏泥或者结垢。

收球网极易发生跑球现象,导致收球率降低。“∧”型收球网采用两侧收球然后汇合到一个母管,水循环动力差,易发生一侧堵球状况,导致收球率偏低。

胶球泵设计流量、扬程较低,输送胶球能力不足,导致收球率低,在冬季,单台循环水泵运行时收球率尤其突出。

2.2 多点集中发球技术改造

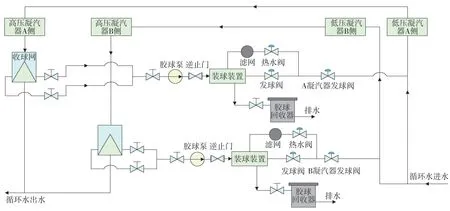

为增强凝汽器清洗效果,降低凝汽器端差,提高机组经济性,在大修期间对传统凝汽器胶球清洗系统进行了改造,将传统凝汽器胶球清洗装置改为多点集中发球清洗装置,如图2所示。

2.2.1 多点集中发球装置流程

多点集中发球装置由大容量胶球泵、胶球汇流器、装球室、收球网、阀门等部件组成,清洗流程是先清洗低压凝汽器,再对高压凝汽器进行清洗。

启动胶球泵后,开启发球阀、低压凝汽器进球阀,保持高压凝汽器进球阀关闭,先将胶球打入低压凝汽器,5 s 后发球阀关闭;胶球经高压凝汽器进入收球网,收球网将胶球回收进入汇流器,汇流器是转速为5 r/min 电动旋转阀,交替实现一侧收球,胶球经胶球泵后进入装球室;回水经滤网、出口阀进入凝汽器循环水进水管道;收球5 min,低压凝汽器清洗完成。

开启发球阀、高压凝汽器进球阀阀,保持低压凝汽器进球阀关闭,将胶球打入高压凝汽器水室,5 s后发球阀关闭;胶球经高压凝汽器进入收球网,收球网将胶球回收进入汇流器,胶球经胶球泵后进入装球室;热水经滤网、出口阀进入凝汽器循环水进水管道,高压凝汽器清洗完成;根据指令自动进行下一个清洗过程。

2.2.2 多点集中发球装置优点

投球率、收球率高。一次投球2 500 个,管束充满度高,收球率达到95%以上。

胶球输送动力强。采用大容量胶球泵,发球时间≤2 s,胶球集中进入凝汽器数量大。

清洗效果好。每次发球都可以实现大流量集中、断续发球,并能实现高、低压凝汽器交替清洗。每次发球后关闭发球阀立即进行收球,然后根据指令再进入下一个清洗流程。中间区域由于管束进球后阻力变大,从而可以保证其他胶球能够进入管道边缘,能够清洗大部分管束。

自动化程度高,操作简单,人工操作量减少。

3 改造后效果分析

3.1 改造前后凝汽器冷端数据采集

8 号机组于2020 年4 月6 日停机大修,于7 月11日开机并网。大修期间,将传统胶球清洗装置改为多点集中发球清洗装置。采集2019 年7—10 月和2020 年度7—10 月机组负荷1 025 MW、1 000 MW、800 MW、620 MW 的运行数据进行分析,比较改造前、后凝汽器性能变化及工作状况,详细数据采集见表1、表2、表3。

3.2 改造前后凝汽器冷端数据对比分析

胶球清洗系统改造后,高、低压凝汽器排汽温度、端差、真空运行指标都有不同程度改善。比较4组运行平均数据,机组负荷860 MW,冷却水入口温度24.3 ℃时,凝汽器胶球系统改造前后冷却水温升仅改变0.08 ℃,因此可忽略冷却水温升对凝汽器真空的影响。改造前、后机组低压缸排汽温度、凝汽器端差降低1.33 ℃、1.34 ℃,凝汽器真空提高0.52 kPa,影响发电煤耗可降低约1.2 g/kWh。

图1 传统胶球清洗装置流程

图2 多点集中发球清洗装置流程

表1 胶球清洗系统改造前数据采集

表2 胶球清洗系统改造后数据采集

表3 胶球清洗系统改造前后数据对比

4 结语

凝汽器多点集中发球清洗技术,能够提高凝汽器冷却水管道清洁度,降低凝汽器端差,提高凝汽器运行真空,并且该技术自动化程度高,节省了大量的人力,能够帮助火电企业降低生产成本,提高经济收益,具有广泛的推广价值。