气气换热器进出口集箱与锅炉耦合布置结构

王 玥,阳绪东,盛佳眉,俸锦兴

(东方电气集团东方锅炉股份有限公司,四川 成都 611731)

0 引言

尿素作为SCR 脱硝的常用还原剂,主要工艺有热解制氨和水解制氨工艺,相比较而言尿素热解制氨工艺由于系统简单、投资成本低、运行稳定,被越来越多电厂采用。尿素热解法工艺是将空气加热到600 ℃左右作为尿素热解的热源引入到热解炉中,尿素热解生成氨气供脱硝装置使用。常规的电加热器加热空气的方式存在能耗过大、运行成本高等缺点。新兴起的气气换热器技术则是利用锅炉尾部竖井的高温烟气加热冷一次风作为尿素热解热源,替代原电加热的方式可大大降低脱硝运营成本,降低电厂能耗,实现真正的节能环保[1-3]。

按如何利用锅炉高温烟气热量,气气换热器分为炉内气气管式换热器和炉外气气管式换热器两种型式[4]。炉外气气管式换热器由于需要增加较大额外占地、成本高等因素而应用较少。而炉内气气管式换热器结构具有对锅炉影响较小,结构布置简单等特点,逐渐成为现在气气换热器结构设置的主要型式。

东方锅炉开展了针对炉内气气换热器的传热实验研究,实验结果与常规管式空预器程序计算结果匹配。气气换热器属于锅炉系统之外新增的设备,如何保障气气换热器与原锅炉本体结合后安全运行是研究的重点。气气换热器的换热过程需要设置进出口集箱,集箱的布置方式会影响换热管系的布置,进而对管系的膨胀应力产生影响。气气换热器集箱设置有两种型式:圆形集箱式结构布置、风室式结构布置。通过管系应力计算软件对比分析两种集箱型式管系的应力情况,为采用更为合理的对锅炉本体影响更小的结构提供理论依据。

1 气气换热器整体设计

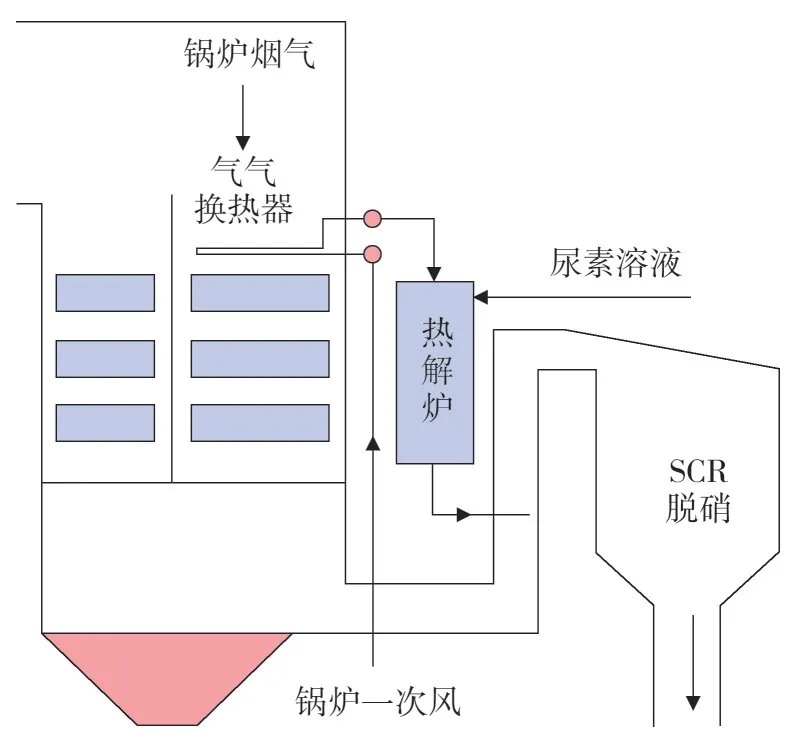

由于锅炉炉型众多,所述结构设计选取应用较为广泛的∏型锅炉为例。根据尿素热解温度需求,炉内气气管式换热器设置位置通常选在锅炉后竖井转向室内,受热面布置于低温过热器或低温再热器上方,如图1所示。

图1 ∏型炉气气管式换热器系统

在锅炉尾部竖井低温过热器或低温再热器区域,烟温在400~900 ℃之间,可以将气气换热器管子支撑在该区域的吊挂管过热器上。气气换热器由炉内换热管、集箱及炉外连接管道组成。换热管内空气压力只有约10 kPa,换热管材质选取具有一定抗高温氧化能力的SA-213TP347H。换热管在穿锅炉后包墙处焊接固定,在炉内水平方向可自由热膨胀。

锅炉冷一次风进入气气换热器进口集箱,分配到布置在锅炉后竖井的换热面管组中与高温烟气进行换热,加热后的高温热风在气气换热器出口集箱汇集,再通过热风连接管道引出到尿素热解炉中。

为使换热器管内空气流量分布均匀,通过数值模拟进、出口集箱不同接口数的静压分布,最终选取气气换热器进、出口集箱均设置两个接口。考虑气体受热膨胀,气气换热器出口集箱容积设置较进口集箱容积大,以降低出口集箱压力。

气气换热器管系应力是否合格,主要判断最大应力比(计算应力/许用应力)是否小于1,满足ASME B31.1 的要求。最大应力比主要分为两个方面:一次应力比及二次应力比。一次应力考虑管子自重及内压,二次应力考虑温度和边界热位移。主要研究管子规格及材料选定满足高温下一次应力合格时,二次应力对管系安全性的影响。

2 气气换热器进出口集箱结构

2.1 圆形集箱式布置

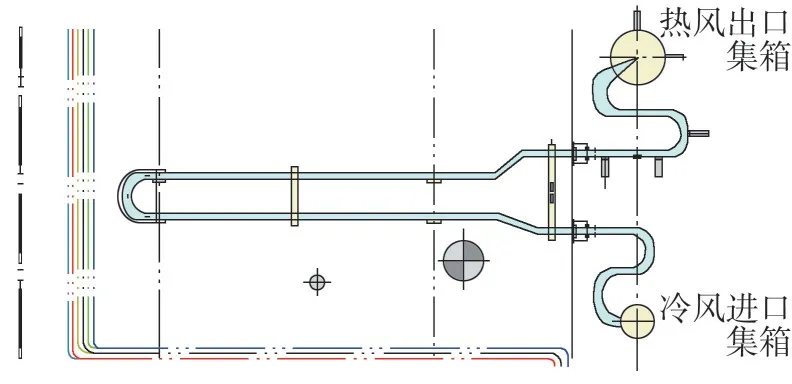

气气换热器进出口集箱采用有缝钢管卷制而成,集箱与炉内受热面之间采用与受热面同规格的弯管进行连接,如图2所示。

图2 集箱式气气换热器进口集箱和出口集箱布置

气气换热器进口集箱和出口集箱壁厚均较薄,为增强集箱刚度,集箱通过悬吊或者支撑的方式,每隔2~3 m设置一个吊点/支撑点固定在刚性梁上。

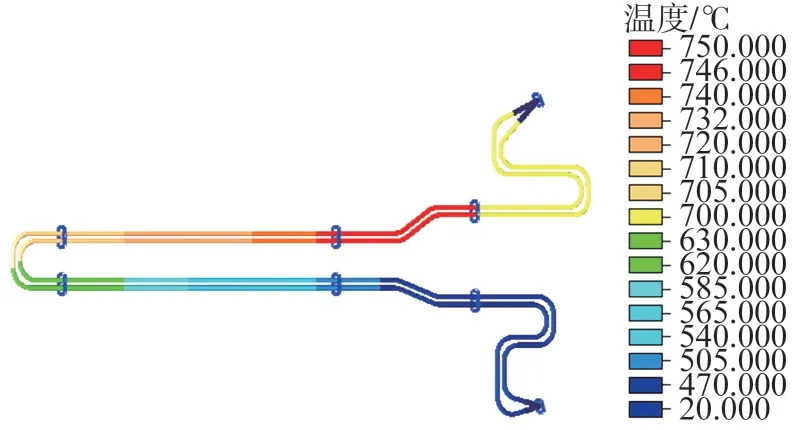

受热面管组穿后包墙处设置密封盒,为减小管组受热面给后包墙带来的应力集中,密封盒与管组不焊接,密封盒内敷设浇注料,形成完全密封结构。进口集箱设计温度为冷一次风温,温度较低不需要保温。出口集箱敷设保温层,保温将集箱与炉外受热面管一同进行包覆。气气换热器管系温度场的分布如图3所示。

图3 气气换热器温度分布

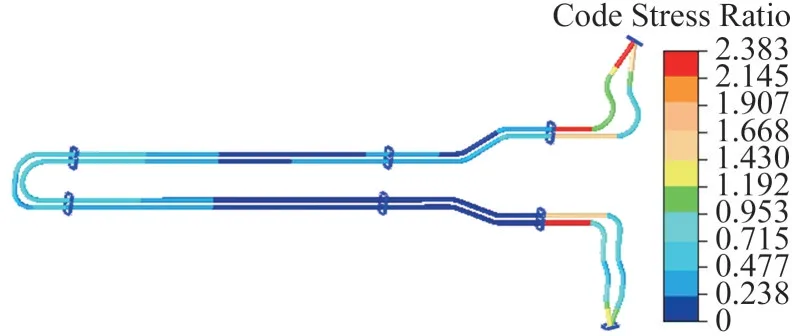

根据气气换热器温度场计算,尽管出口集箱进行了保温包覆,气气换热器管组出口段炉外部分的温度仍然比炉内部分低近50 ℃。在气气换热器最初进行结构设计时,并未设计多个弯头,但在对管系进行应力计算后发现,最高一次应力、二次应力均出现在气气换热器出口端管组后包墙外和集箱之间,并且管系二次应力超过安全管系应力要求,如图4所示。

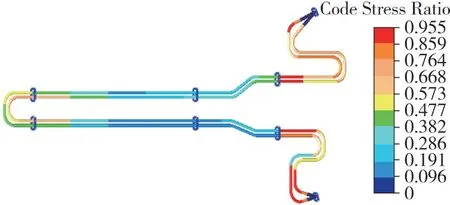

图4 初期管系设计二次应力比分析

为降低管系应力,需在包墙与出口集箱之间设置多个弯管,以降低管系热应力。计算结果表明,通过增加弯管能够有效地降低管系热应力(图5),长弯管的设置可以吸收出口集箱与后包墙的热膨胀差。在增加了多个弯管后,虽然管系应力计算合格,但其最高应力发生在气气换热器管穿包墙的进出口处,设计裕量较小,且暂时没有更有效的手段进一步降低该处结构应力。同时弯管的增加使得炉外不受热的高等级受热面管材使用量增加,设计所需布置空间增加,带来一定的设计和施工困难。

图5 增加弯管后管系设计二次应力比分析

2.2 风室式布置

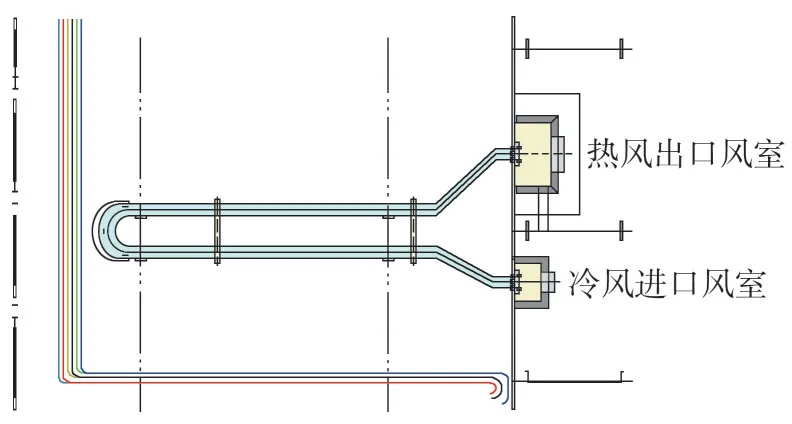

风室式布置的气气换热器进口集箱和出口集箱是在集箱式布置的基础上改进而成的[5]。气气换热器无传统集箱设计,采用与原进口集箱和出口集箱厚度相当的钢板拼接成五面密封的风室,紧贴于后包墙上,如图6 所示。风室合理分段,每段风室之间采用金属膨胀节进行连接,以减小风室的热膨胀与包墙的热膨胀偏差,保障风室不对包墙结构产生应力破坏。

采用风室结构后,气气换热器进出口风室均直接固定在后包墙上,进口风室重量较轻,因此进口风室的负荷由后包墙直接承担。虽然出口风室重量也较轻,但考虑到出口高温所需保温重量的影响,利用出口风室附近的刚性梁对出口风室进行补充支撑,以减轻对后包墙施加弯矩,防止对后包墙造成破坏。

图6 风室式气气换热器进出口集箱布置

气气换热器进出口集箱采用风室式结构布置后,管组穿后包墙处依旧需要设置密封盒。密封盒与管组上的预埋件焊接,同时密封盒内敷设浇注料,确保形成完全密封,烟气与一次风之间无相互泄漏。保温敷设于风室外层。

该结构进口风室和出口风室直接布置在后包墙上,受热面管组端口位于密封盒后,直接接入进口风室和出口风室,因此采用该结构布置无炉外受热面,从而也不存在管系应力问题。

2.3 两种集箱结构对比

分析以上两种集箱结构布置可以发现,采用风室式集箱将会带来更多的好处。

2.3.1 管系安全性方面

由于集箱式结构布置受热管组与包墙管之间的温度差,以及炉内、炉外受热面管之间的温度差造成的应力必然会对气气换热器管组和锅炉包墙系统带来一定影响。而对于风室式结构而言,通过把进出口风室紧贴锅炉后包墙固定的方式,使得风室和锅炉后包墙之间的热应力差大大减小。同时由于风室式结构不需要炉外受热面管设计,也完全避免了炉外受热管为满足热应力安全需求所带来的设计问题。

2.3.2 布置空间方面

由于集箱式结构存在连接管,并且为了降低连接管热应力需要设计多个弯管,必然会占用更多的布置空间。而在实际工程中发现,由于此处上下刚性梁的限制,同时由于气气换热器出口处烟温较高,需设置较厚的保温层。集箱式结构会给设计和施工都造成较大的困难。而风室式结构则因无连接管,给设计和施工都预留了较大的空间。

2.3.3 工艺制造方面

气气换热器不属于压力管件,因此采用的集箱或者管道壁厚均较薄。对于集箱式布置来说,集箱是通过钢板卷制而成,并且需要在集箱上开孔;连接管管段上存在90°的弯管设计。在生产制造过程中,给工艺造成了较大的困难,须进行专门针对薄壁厚管板的工艺研发[6]。采用风室式布置则无此项生产工艺要求。

2.3.4 整体设计经济性方面

气气换热器虽然不属于压力管道,但由于其管材需满足耐高温、抗氧化的要求,气气换热器管子采用的材料等级较高。采用风室式结构后,新的结构和布置形式可节省气气换热器炉外受热面管材。以某台600 MW机组锅炉的气气换热器为例,采用风室式布置仅炉外受热面管材成本可减少近30 万元。同时,风室式结构设计较为简单,不须为进出口集箱设置复杂的吊挂装置,也在一定程度上进一步降低了成本。

3 结语

尿素热解用炉内气气换热器是电站锅炉环保领域的重大技术创新。气气换热器与锅炉结合处的结构设计在不断发展。针对气气换热器进出口集箱的两种结构进行了分析比较,并得到了以下结论:

气气换热器圆形集箱式结构作为初代产品完成了其汇集冷/热一次风的功能,但在设计、制造及安装过程中均存在一定的困难。气气换热器采用风室式结构则能够更好地兼顾结构型式设计、系统膨胀应力、制造工艺及安装,并且带来更好的设备安全性和经济性。