基于实际径向切深的连续曲面周铣铣削力建模

许 强,郝洪艳,王保升,杨 成

(1. 南京工程学院智能装备产业技术研究院, 江苏 南京 211167;2. 南京工程学院材料科学与工程学院, 江苏 南京 211167)

铣削力是铣削过程中最重要的物理参数之一,它不但直接影响刀具和工件变形、加工精度等,而且是铣削稳定性研究和刀具磨损分析的基础,因此构建能够准确描述铣削力的模型具有重要意义.目前有关铣削力的研究多数针对直线铣削和圆弧铣削,针对变曲率曲面加工铣削力的研究相对较少.在实际应用中,如模具、航空件加工等多为曲面加工,变曲率曲面加工更具普遍性.因曲率的影响,加工过程中实际径向切深会偏离名义径向切深,并且不断变化.

文献[1-3]均以相邻两刀齿与待加工面的交点之间的距离作为等效每齿进给量,在此基础上计算瞬时未变形切屑厚度,这种方法简化了瞬时未变形的计算,但会影响到铣削力的预测精度;文献[4]在考虑刀具路径、刀具偏心跳动的情况下,采用隐式方法求解变曲率铣削的瞬时切削厚度;文献[5]在考虑刀具路径、刀具偏心跳动、刀具实际运动的情况下,提出瞬时未变形切屑厚度的迭代算法,在一定程度上提高了计算效率;文献[6]提出一种新的瞬时未变形切屑厚度和实际径向切深的计算方法,并将其应用于任意模具拐角铣削力建模;文献[7-8]分别对内圆角和尖角铣削进行分析,考虑到过渡阶段的曲率变化,建立瞬时铣削力模型;文献[9]建立了变曲率铣削力模型,并在此基础上实现了稳定性跟踪预测.文献[4-9]在变曲率铣削力建模方面取得了一定的进展,但采用隐式法计算瞬时切削厚度,需要求解大量的方程,从而造成铣削力预测效率低.

本文探索实际径向切深的新计算方法,建立连续曲面周铣的瞬时铣削力模型,分析曲率对实际径向切深的影响,并通过铣削试验验证铣削力预测的精确性.

1 连续曲面周铣几何描述

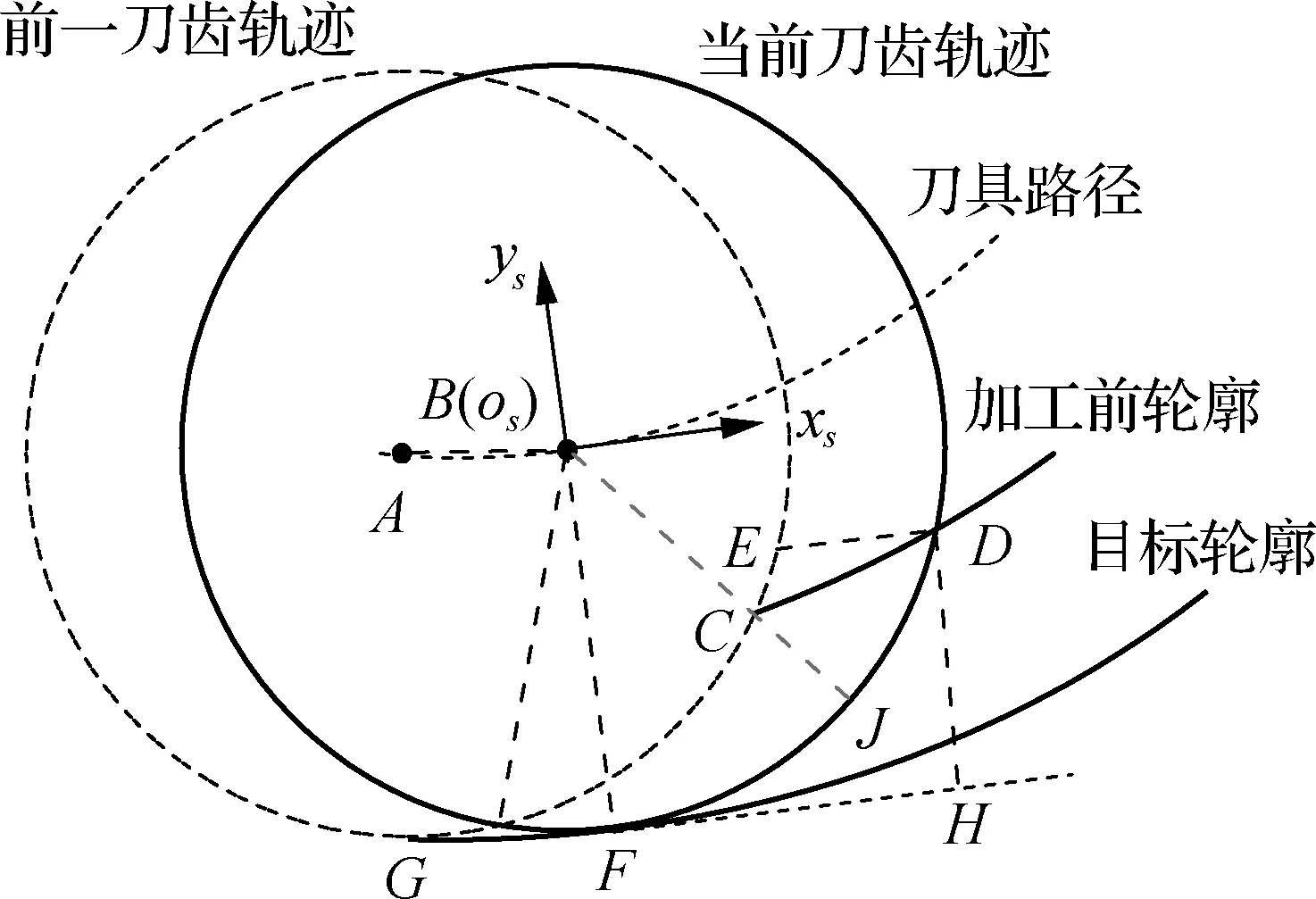

连续曲面周铣如图1所示,为便于描述刀具进给方向和啮合状态以及后续分析,采用参数化表示,并设置固定坐标系oxy和随动坐标系osxsys.图1中:(xt(u),yt(u))、(xw(u),yw(u))、(x(u),y(u))分别为刀具中心路径、加工前工件轮廓和目标轮廓;R为刀具半径;ae为名义径向切深;A和B为刀具中心位置点.

图1 典型连续曲面周铣示意图

以目标轮廓为基准,刀具的几何关系为:

(1)

式中,x′(u)、y′(u)为参数化曲线的一阶导数.

曲线弯曲的方向用曲线曲率的正负表示,负曲率表示凹曲线,正曲率表示凸曲线,则曲线曲率式为:

(2)

式中,C(u)为参数u对应点的曲率.

由图1可看出,osxs为刀具瞬时进给方向,以随动坐标系与固定坐标系的x轴夹角表示刀具瞬时进给方向角,即osxs与ox的夹角,并设osxs相对于ox向工件外侧偏转为正,向工件内侧偏转为负,则进给方向角可表示为:

(3)

式中,θ(u)为刀具位于参数u位置时的进给方向角.

2 实际径向切深模型

连续复杂曲面周铣加工过程中,由于受到工件轮廓曲率的影响,实际径向切深与名义径向切深不再一致,这与直线铣削是不同的,并且实际径向切深随着刀具加工位置变化而不断改变,这与圆弧铣削不同.

由于工件轮廓曲率不断变化,实际径向切深偏离了名义径向切深,并且随着刀具位置的变化,实际径向切深不断改变,从而造成切削啮合区域的变化,切入角、切出角的时变性对铣削力的精确预测以及铣削稳定性判断均具有重要的影响.

图2中,FH与刀具的进给方向osxs平行,DH垂直于FH.DH即为刀具位于B点时的实际径向切深.依据几何关系,刀具中心位于B点时实际径向切深的计算公式为:

aee(ub)=|(xw(ud)-x(ub))sinθ(ub)-

(yw(ud)-y(ub))cosθ(ub)|

(4)

式中,aee(ub)为刀具位于B点时的实际径向切深.

图2 实际径向切深示意图

3 连续曲面周铣铣削力建模

将刀具沿轴向等间隔离散为M个微小切削刃,每个微元的切削方式均为斜角切削,则单个切削微元产生的切削力可表示为:

(5)

式中:dFti,j(u)、dFri,j(u)分别为刀具位于参数u位置时第i个刀齿的第j个微元的切向和径向切削力,i=1,2…,Nf,j=1,2…,M;hi,j(u)为第i个刀齿的第j个微元的瞬时切削厚度;dz为单个微元的轴向长度;Nf为刀具的齿数;M为每个刀齿的等分数量;Kt(hi,j(u))、Kr(hi,j(u))分别为切向、径向切削力系数,Kt(hi,j(u))=T0hi,j(u)T1,Kr(hi,j(u))=R0hi,j(u)R1,其中,T0、T1、R0、R1为常数,不受每齿进给量、轴向切深和径向切深的影响,主要由材料-刀具对决定.

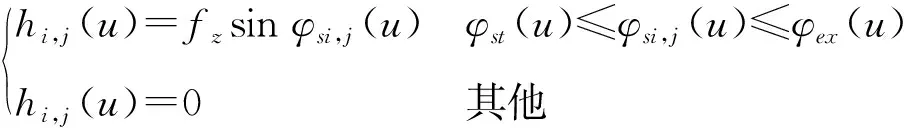

当刀具中心位置对应参数u时,依每齿进给量计算刀具微元(i,j)的切削厚度为:

(6)

按照等参数间隔原则,将刀具路径离散为若干微小直线段来逼近变曲率曲线,则刀具在随动坐标系中的瞬时位置角可表示为:

(7)

式中:nr为主轴转速;L((k-1)Δu,kΔu)为刀具路径上相邻两参数点间微小直线段的长度,Δu为设定参数间隔,可兼顾精度和计算效率设定.

采用实际径向切深计算切入角与切出角为

(8)

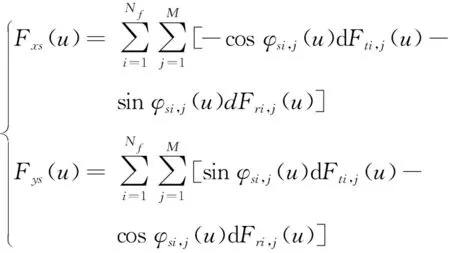

将微元切削力转化为随动坐标系osxsys中xs、ys方向分量,并对微元切削力求和,则瞬时进给方向铣削力与法向铣削力可表示为:

(9)

式中,Fxs(u)、Fys(u)分别为瞬时进给方向铣削力和法向铣削力.

由于进给方向和法向不断变化,进给方向铣削力和法向铣削力在加工过程中难以测量,将铣削力变换到固定坐标系oxy中,则铣削力可表示为

(10)

式中,Fx(u)、Fy(u)分别为x、y方向铣削力.

4 曲面周铣的仿真分析及试验验证

4.1 试验设计

为便于分析曲率对周铣的影响,设计工件轮廓如图3所示,工件轮廓包含凸曲线段、凹曲线段和直线段.采用贝塞尔曲线表示,目标轮廓参数化方程为

(11)

根据式(2)计算曲率,曲率沿刀具路径的分布如图4所示.

图3 工件轮廓

图4 曲率随位置的变化

采用DMC 70V hi-dyn加工中心、Kistler9257B测力仪、山特维克(Sandvick)整体硬质合金刀具1P240-1000-XA1630(R=5 mm,Nf=4,β=35°)进行试验,试样材料为Al6061-T6,干切削,顺铣.主轴转速取3 000 r/min,轴向切深取5 mm,名义径向切深取3 mm,每齿进给量为0.02 mm/r.

4.2 曲率对实际径向切深的影响分析

根据式(4),采用直径10 mm的刀具对铣削过程中的实际径向切深进行仿真,结果如图5所示.由图5可知,当刀具切入点进入曲线段,实际径向切深开始变化:凹曲线铣削时,实际径向切深大于名义径向切深,其差值随曲率增大而增大;凸曲线铣削时,实际径向切深小于名义径向切深,其差值随曲率增大而减小.虽然名义径向切深为3 mm,最大实际径向切深达到4.1 mm,最小为2.42 mm,说明曲率对实际径向切深具有显著影响.

图5 实际径向切深仿真结果

4.3 铣削力仿真与试验验证

瞬时切削力系数直接影响铣削力的预测精度,本文采用文献[4]给出的切削力系数辨识方法,利用单次直线铣削试验辨识切削力系数,无需做大量的切削试验.由于瞬时切削力系数与切削参数相关性甚微,仅与主轴转速有一定的相关性,采用相同的刀具和工件材料,取主轴转速、轴向切深、径向切深和每齿进给量分别为3 000 r/min、2 mm、2 mm和0.03 mm/r进行试验,获得铣削力曲线,经进一步辨识得到瞬时切削力系数为

(12)

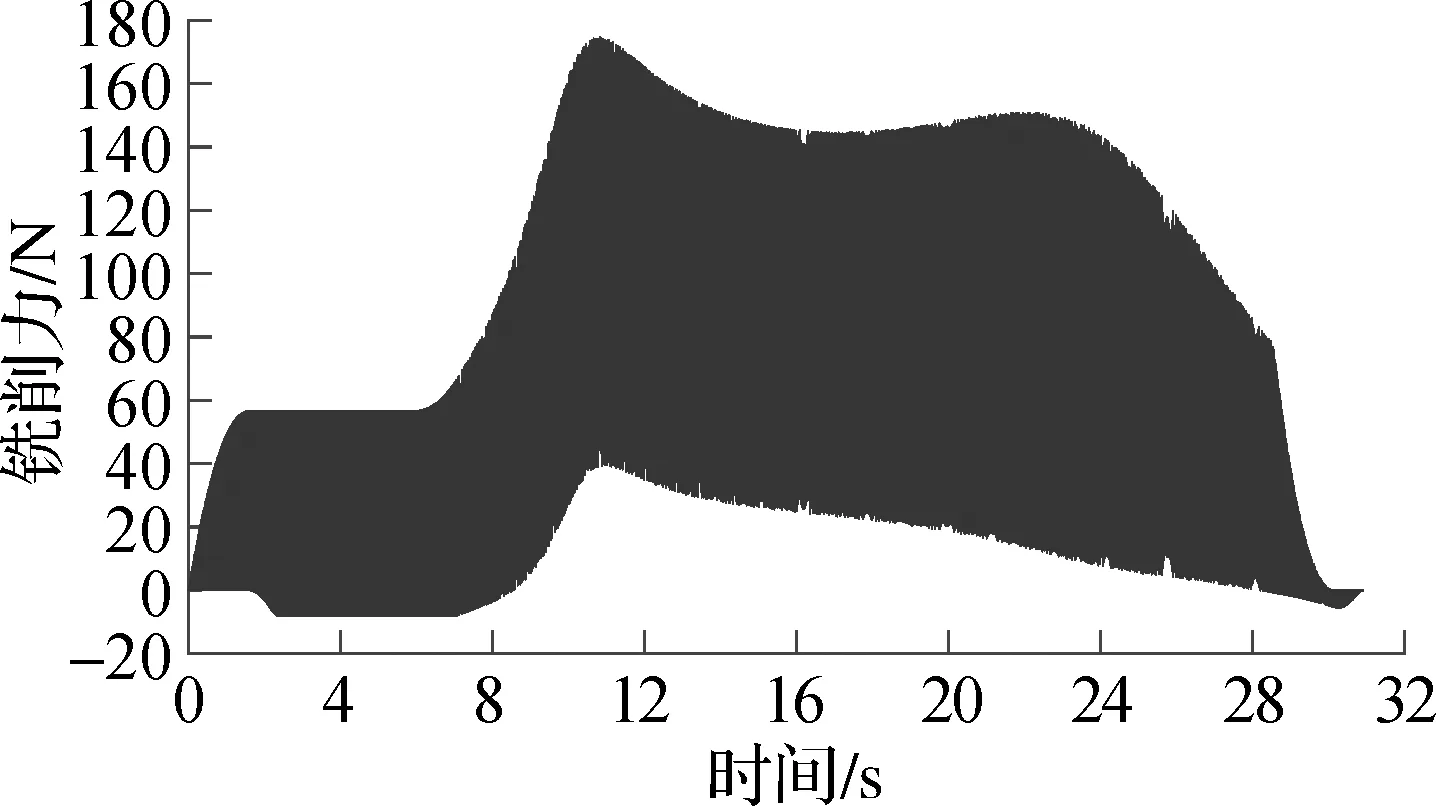

将参数间隔Δu设为0.000 02,利用式(12)和式(14),基于实际径向切深对整个加工过程的铣削力进行仿真,再与试验过程中实测铣削力进行对比.刀具瞬时位置图6所示,预测铣削力和实测铣削力(y向)如图7所示.由图7可看出,在名义切削参数不变的情况下,加工过程中铣削力的幅值不断变化,主要是由于曲率变化改变了实际径向切深和刀具进给方向.对比预测铣削力和实测铣削力,二者具有较高的一致性,其微小差异主要是仿真预测中忽略了刀具偏心跳动的影响,而实际上刀具总会有一定的偏心跳动.同样,在x方向也得到了相同的结论,表明所提出的基于实际径向切深的铣削力模型具有较高的预测精度.

图6 刀具瞬时位置

(a) 预测铣削力(y方向)

(b) 实测铣削力(y方向)

为验证本文所提方法的计算效率,采用相同的铣削参数,利用文献[2]中的方法进行铣削力仿真,结果耗时54 s,而本文方法完成仿真仅需3.2 s,缩短了计算时间,主要因为该方法避免了大量方程的求解,从而提高了计算效率.

5 结语

本文提出连续曲面周铣铣削力预测方法,采用参数化曲线描述了工件轮廓,推导了实际径向切深的计算公式,并进一步给出了基于实际径向切深的切入角、切出角计算方法,建立了瞬时铣削力模型.仿真分析了曲率对实际径向切深的影响,结果表明曲率对实际径向切深影响显著.通过单次直线铣削试验完成了瞬时切削力系数辨识.利用建立的铣削力模型,对连续曲面周铣加工进行仿真与试验验证,预测铣削力与实测铣削力具有高度一致性,表明本文所建立的铣削力模型具有较高的精度.通过与常用连续曲面周铣铣削力预测方法对比,证实了该算法具有较高的计算效率,可以用于复杂曲面铣削稳定性的预测和名义铣削参数的优化.