射流角和质量流量比对涡轮端壁气膜冷却特性的影响

张韦馨,刘战胜,杨星,刘钊,丰镇平

(西安交通大学能源与动力工程学院,710049,西安)

提高涡轮的入口温度能有效提高涡轮的性能,但是涡轮进口温度受限于其热端部件金属材料的耐热性能。解决这一问题的手段目前主要有两种,一是研发可耐更高温度的材料(包括部件材料和热障涂层材料),二是采用高效率的冷却手段对这些高温部件进行保护[1]。对于材料的研发来说,目前的G级与J级燃气轮机中,运行中高温部件材料的耐温能力略大于900 ℃,热障涂层所能够提供的温度保护约为50 ℃,剩下的近600 ℃则全部靠高效的冷却技术来保证燃气轮机安全可靠运行[2]。

气膜冷却是重要的涡轮冷却技术之一,涡轮端壁受到复杂的二次流动影响,如通道涡、马蹄涡等,其冷却比较困难。在目前的设计中,比较常见的冷却方式为在涡轮的端壁入口开设槽缝或成排气膜孔,并在流道的中间布置离散气膜孔对端壁进行冷却。这种端壁冷却方案受到近端壁区域复杂流动结构的影响,其前缘根部和压力面附近区域难以冷却。因此,开展涡轮端壁气膜冷却研究对先进涡轮设计很有必要。

2005年,Thole等在其研究的前缘泄漏流对端壁的气膜冷却特性的基础上,通过对泄漏流无法冷却的区域合理布置气膜孔,从而优化了整个端壁的气膜冷却特性[3]。随后,Colban等使用数值模拟与红外热成像测量实验相结合的方法,研究了不同形状的气膜孔对端壁表面全气膜冷却特性和叶栅气动损失的影响,发现扇形孔的冷却效果优于圆形孔的[4]。Colban等进一步研究了扇形孔对端壁气膜冷却特性的影响[5-8]。Li等利用压力敏感漆技术研究了2种密度比下叶栅端壁全气膜冷却特性,发现在大密度比下叶栅前缘附近的气膜冷却效率高于小密度比的[9]。刘高文等在低速叶栅风洞中研究了端壁附近的流动机理和换热规律,结果表明端壁附近存在复杂的涡系结构,气膜冷却射流对叶栅端壁附近流场有重要影响,气膜冷却有效度受端壁二次流动结构影响较大[10-11]。王子健对涡轮叶栅端壁上游的4种冷却结构进行了数值模拟,发现上游槽缝抑制了下游射流孔与主流耦合涡的生成,提高了端壁气膜冷却效率[12]。张扬等研究了来流攻角对高压涡轮进口导叶端壁气膜冷却的影响,发现正负攻角均对端壁气膜冷却效率有削弱作用[13]。李宁坤等研究了跨声速涡轮静叶端壁的气膜冷却特性,发现对于所选取的涡轮端壁结构及边界条件,存在最佳的进口吹风比使气膜有效度最高[14]。祝培源等研究了槽缝射流对环形叶栅端壁气膜冷却性能的影响,结果表明提高槽缝射流的质量流量比可以提高端壁气膜冷却有效度[15]。姚韵嘉等研究了间隙射流对端壁气膜冷却性能的影响,发现提高冷气质量流量比会提高端壁气膜有效度,增加间隙射流角度则会削弱端壁气膜有效度[16]。杜昆等研究了低进口湍流度条件下槽缝射流对静叶端壁冷却性能的影响,发现端壁边界型线可改变节距方向的槽缝冷却射流的流量分配,影响下游端壁的冷却效果[17]。白波等研究了上游后向台阶结构对跨声速透平叶栅端壁上游双排离散气膜孔冷却效率的影响,结果表明上游台阶结构显著影响了端壁热负荷与温度分布,随着上游台阶高度增加,端壁气膜冷却效率先增加后减小[18]。刘璐萱等研究了进口端壁不重合对跨声速透平叶栅端壁流动和传热特性的影响,结果表明进口台阶结构在叶片前缘上游区域形成了再附着涡、空腔涡和辅助涡等复杂的后台阶流涡系,并随着进口台阶高度的增大,上游前缘高传热区控制面积和传热系数均逐渐增大[19]。

综上,目前的研究主要集中于前缘泄漏流和离散气膜孔孔型对端壁冷却特性的影响。上述研究中的数值模拟仅仅是参考对照的作用,且边界条件过于理想化,难以体现实际的端壁流动换热特性;实验研究受限于实验条件,只能选取部分结构作为实验对象。本文在前人研究的基础上,采用数值模拟的方法,对端壁表面离散气膜孔冷却的质量流量比(mr)和射流角度(α)对其气膜冷却特性进行研究,以获得更佳冷却性能的叶片端壁气膜冷却方案。

1 计算模型和数值方法

1.1 计算模型

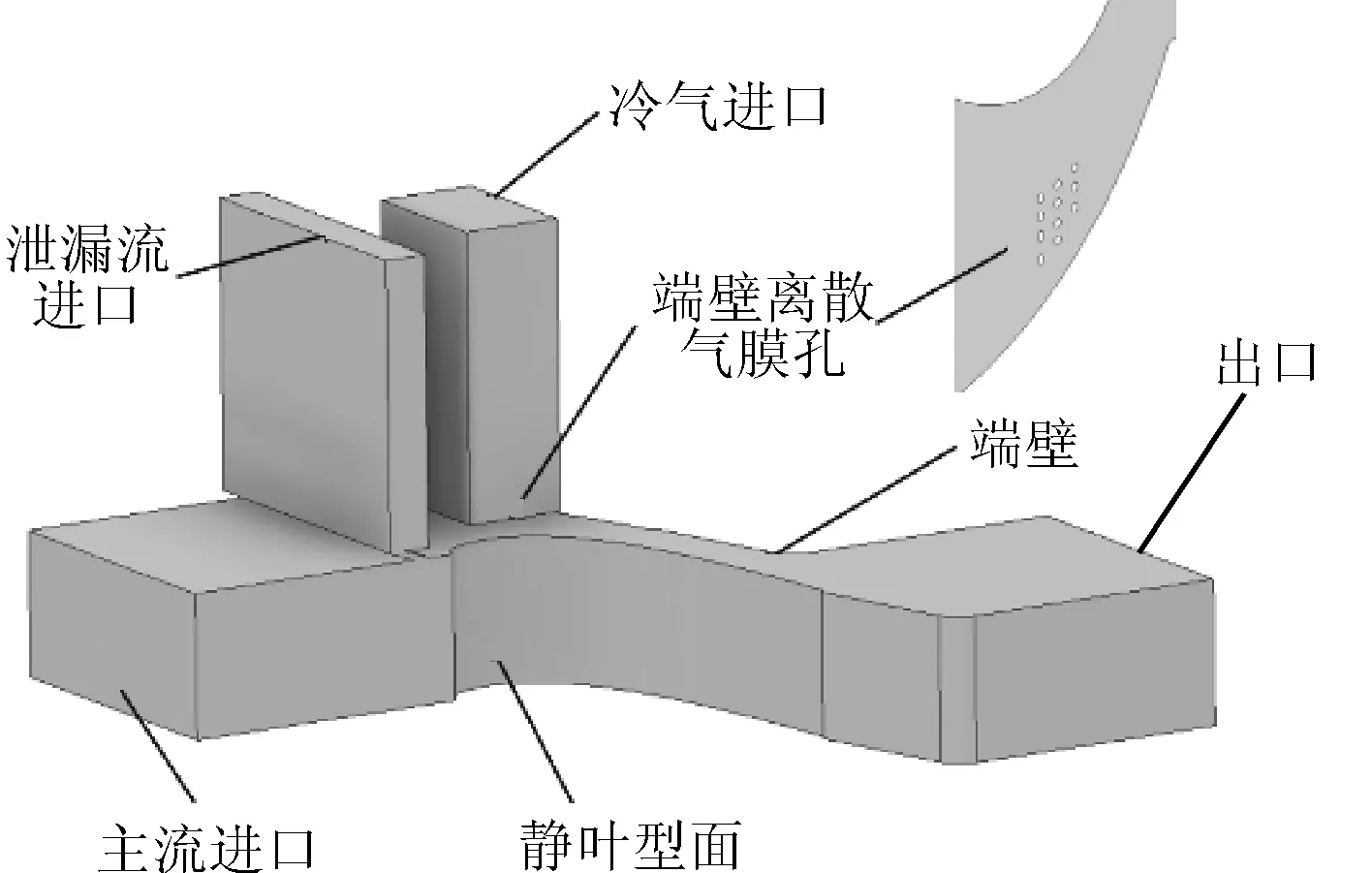

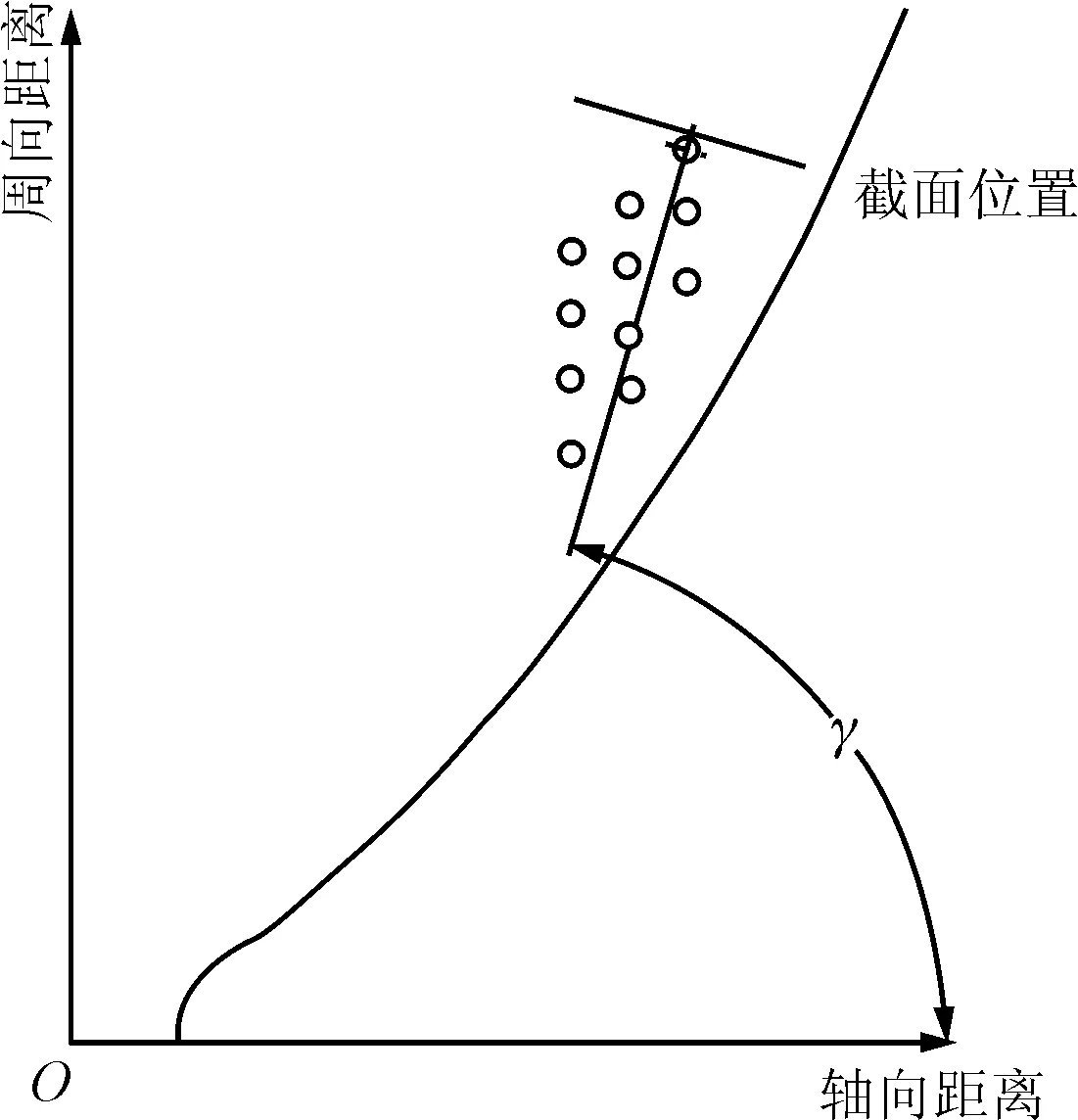

计算模型选取某航空发动机第一级静叶端壁。图1为静叶端壁流道数值计算模型。计算模型与实验模型保持一致[20],流道高度H为50.4 mm,栅距l为107.15 mm,主流冲角为0°。为了使冷气的进口流动更接近真实情况,整个端壁表面布置的气膜孔与叶片前缘槽缝冷气均使用供气室进行供气,槽缝泄漏流供气腔两侧为周期性边界与下方延伸段连接。端壁离散气膜孔共11个,与主流进口面平行布置成3排,气膜孔直径d为1.8 mm,长径比l/d为2.95,气膜孔射流角度α为40°,复合角γ为74°,孔排位置到叶片前缘距离Cax标注于图1c。

(a)流道整体模型

1.2 数值方法与边界条件

计算中对流项采用高精度离散格式,比定压热容设置为温度的函数,导热系数和黏性系数采用Sutherland公式。进出口边界条件与实验时的保持一致,主流为空气,进口总温308 K,进口速度V与实验一致(图2),为热线风速仪测定的主流进口截面速度分布,平均马赫数为0.04;主流出口平均静压为98.918 kPa,平均马赫数为0.23。试验中为保证密度比为1.7,冷气采用CO2,冷气进口静温为271 K。由于光滑壁面会比粗糙壁面的端壁平均温度计算值高,偏离试验测量结果,因此实际试验中端壁并不是绝对光滑的。依据试验测量结果,设定端壁表面粗糙度为0.01 mm,计算了恒定热流和绝热2种情况,其余壁面均为绝热光滑壁面。

图2 主流进口展向速度分布

1.3 湍流模型验证

图3 不同湍流模型计算的周向平均气膜冷却效率与试验结果比较

从图3可以看出,采用SSTk-w湍流模型数值计算的轴向气膜冷却效率与实验结果趋势吻合,数值接近,最大相对误差为14.28%。因此,本文所有计算均采用SSTk-w湍流模型进行。

1.4 网格无关性验证

采用冷气mr=1.4%时的工况进行了网格无关性验证,网格划分采用ICEM软件,生成非结构化网格,并在近壁面区域进行加密,保证所有尺度网格近壁面第一层网格y+小于1,从壁面向外推进比小于1.2。采用1 475.3万、2 165.8万、2 584.6万和3 212.1万等几套网格进行网格无关性考核。图4给出了不同网格数下端壁整体面积加权平均气膜冷却效率ηT,当网格数量提升到2 165.8万后,再进一步增加网格端壁整体面积加权平均气膜冷却效率变化不大。为保证计算得精度并平衡计算时间,本文数值模拟采用的网格数选择在2 165.8万及以上。

图4 不同网格数下端壁整体面积加权平均气膜冷却效率

2 结果与分析

2.1 冷气质量流量比对端壁气膜冷却特性的影响

为研究冷气质量流量比对端壁流动传热特性的影响,分别计算了冷气质量流量比为1.4%、2.1%、2.7%、3.1%、3.8%时,端壁的流动、换热以及冷却特性。

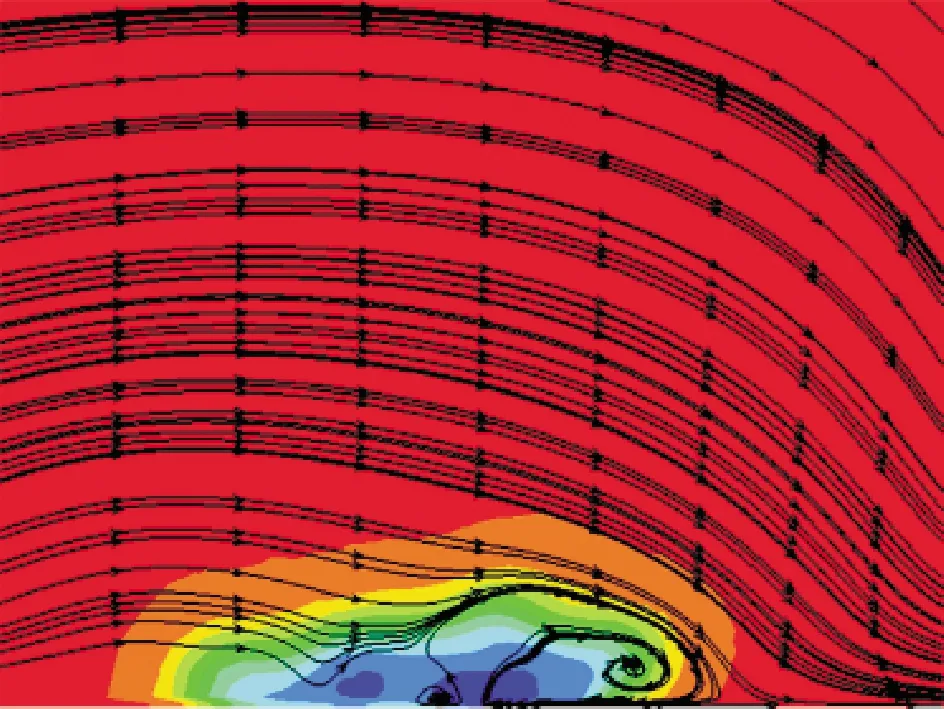

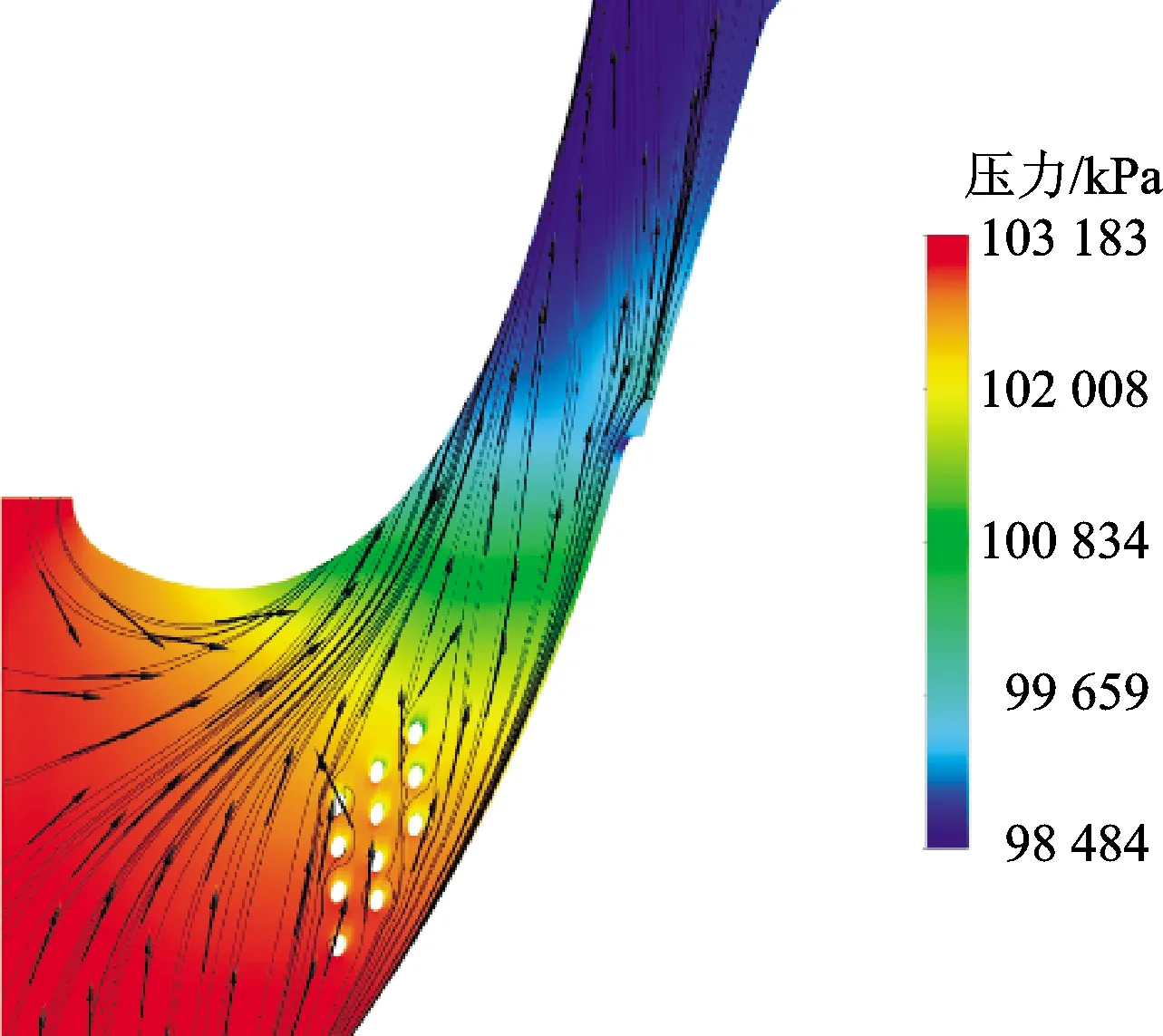

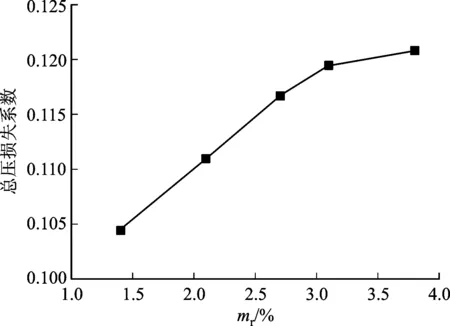

2.1.1 不同冷气质量流量比下端壁流动特性 图5给出了不同冷气质量流量比条件下气膜孔排出口处垂直出流方向截面(z/d=0~10)位置。图6与图7给出该位置气膜孔截面的流线与端壁表面极限流线分布。可以看出,气膜冷却射流在端壁处形成肾形涡。主流方向与气膜冷却射流方向存在的差异,造成气膜冷却射流向主流方向偏移,此外,随着冷气质量流量比的逐渐增大,气膜孔出口下游的流线与端壁表面分离逐渐增强,表明射流流速过大导致气膜吹离端壁。此外,气膜冷却射流形成的肾形涡也随着质量流量比的增大逐渐增强,在较大的质量流量比下从端壁表面脱离,进入主流。图8为不同质量流量比下叶栅出口截面的平均总压损失系数,随着冷气质量流量比的逐渐增加,叶栅损失增加。

图5 气膜孔出口截面位置

(a)mr=1.4%

图7 mr=1.4%时端壁极限流线

图8 不同冷气质量流量比下叶栅出口总压损失系数

2.1.2 不同冷气质量流量比条件下端壁气膜冷却特性 图9给出不同质量流量比下端壁的冷却效率。当冷气质量流量比为1.4%时,端壁平均气膜冷却效率达到0.21;随着冷气流量增加,气膜冷却射流动量在垂直叶栅展向上的分量增大,因此气膜被吹离端壁表面,近气膜孔出口处气膜冷却效率下降;气膜冷却射流动量在端壁平面的分量也增大,导致气膜覆盖区域整体向下游偏移,且随着气膜的偏移,端壁出口附近的气膜向主流方向偏转。形成上述现象的主要原因是,受到上游主通道涡的卷吸以及端壁本身横流条件的影响,气膜整体沿着气膜冷却射流的流动方向分布直至贴附于吸力面侧,沿着吸力面向下游发展,并迅速衰减。气膜孔阵列由一个供气室供气,在靠近端壁上游压力面侧的气膜孔出口压力较下游的气膜孔大,发生了部分堵塞。吹风比越大,堵塞越严重,此时孔排中靠近下游的气膜孔受到出流影响出口压降增加,出流流量分布的不均衡加剧,而这种不均衡同时也增加了气膜的吹离和向下游偏移,使得端壁的气膜冷却性能在冷气质量流量比过大的情况下迅速恶化。

(a)mr=1.4%

图10给出了不同冷气质量流量比下周向平均气膜冷却效率的轴向分布。从图中可以看出,在x/d<35范围内,mr=1.4%时的气膜冷却效率较其他工况高。当冷气质量流量比从1.4%提高时,气膜吹离端壁表面,端壁上的气膜冷却效率迅速下降,而在x/d=35时,已经贴附吸力面的气膜发生了部分偏移,较大冷气质量流量比时,冷却效率会更高,与图6和图7的结果一致。

图10 不同冷气质量流量比下周向平均气膜冷却效率的轴向分布

图11给出了不同冷气质量流量比下端壁的整体平均气膜冷却效率。可以看出,在计算范围内,随冷气质量流量比增大,端壁表面整体平均冷却效率逐渐减小,但减少的幅度越来越小。表明当冷气质量流量比增加到一定程度时,该种气膜孔布置对冷却气膜的流量比的敏感性降低。气膜冷却射流占主流的比例过大,严重影响了叶栅本身的流动条件,如图6所示。因此,冷气质量流量比需要控制在合理的范围内。

图11 端壁整体平均气膜冷却效率随冷气质量流量比的变化

2.1.3 不同冷气质量流量比条件下端壁换热特性 为了研究端壁换热特性,在给定热流密度条件下,计算了5种冷气质量流量比下端壁的Nu分布,如图12所示。可以看出,随着冷气质量流量比逐渐增大,气膜孔出口方向下游的高换热区面积逐渐增加。形成该现象的主要原因是,随着冷气质量流量比的增加,气膜冷却射流动量在端壁平面的分量增加,造成气膜向下游的偏移,气膜与下游流体的掺混增强,气膜孔出口附近该现象更明显。从图12还可以看出,叶栅近出口部分端壁靠近压力面侧换热增强,这是因为在结构上叶栅通道通流面积逐渐减小,流动速度逐渐增加,动量交换进一步强化,而气膜由于通道涡的卷吸以及端壁的横流作用向吸力面偏转,压力面侧的角涡区域以及下游区域的换热进一步增加。在实际的燃机中,该区域也是比较容易被烧蚀。

(a)mr=1.4%

2.2 射流角对端壁气膜冷却与传热特性影响

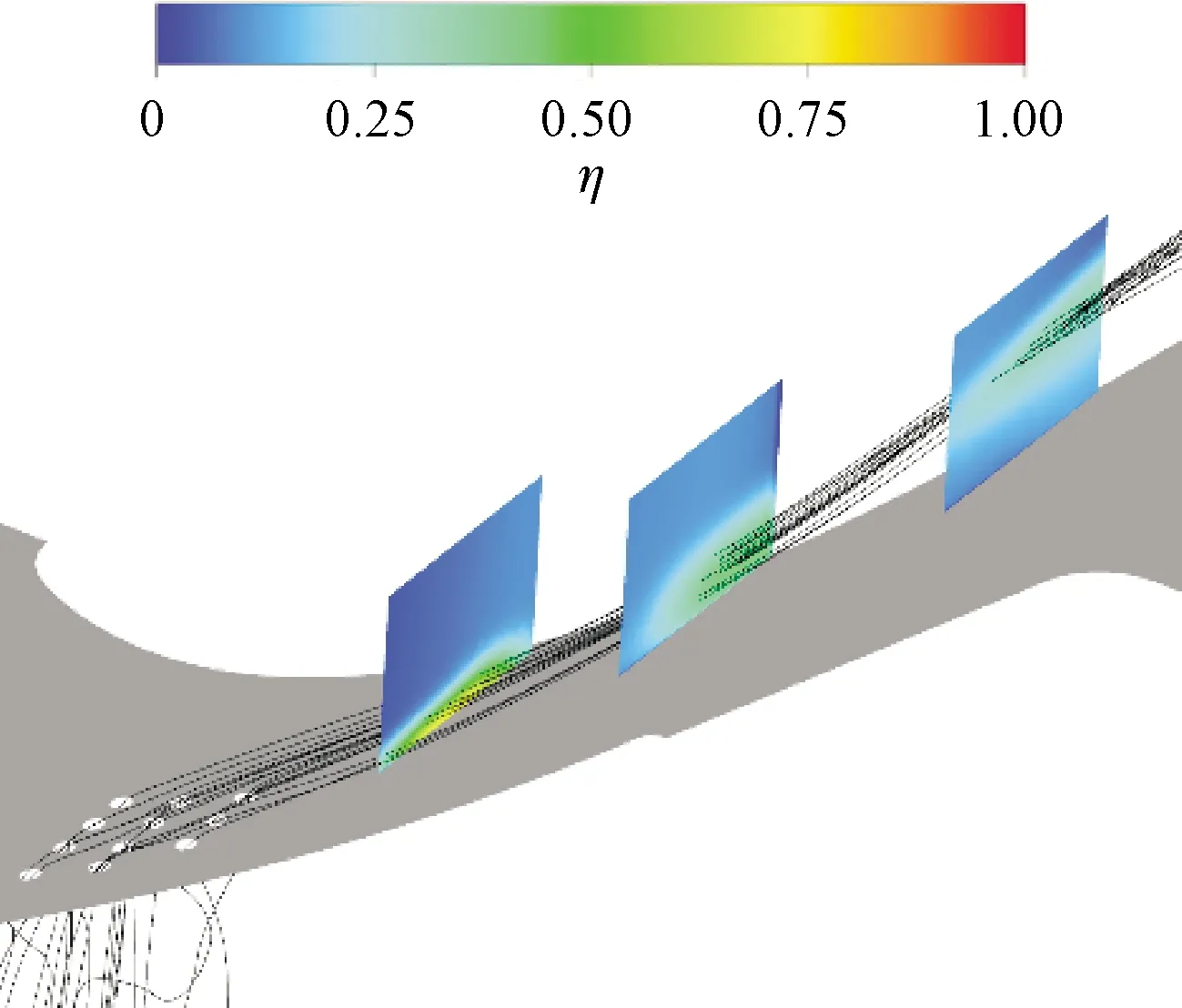

2.2.1 不同射流角条件下端壁流动特性 在冷气质量流量比为1.4%的工况下,分析了20°、25°、30°、35°和40°等5种射流角下端壁的流动传热及气膜冷却特性。图13给出了不同射流角条件下气膜孔排出口截面的流动特性。随着射流角度增大,冷却射流出口的肾形涡逐渐增强,冷气受到主流的影响增强,冷气分布逐渐发生偏移。这主要是冷却射流动量在保持一定的情况下,冷气动量在端壁平面的分量减小,而在垂直叶栅展向的分量增加的结果。图14给出了气膜冷却射流流线分布,结合图13可知,射流角度的调整会影响射流动量垂直叶栅展向分量的大小,进一步影响冷气射流与主流的掺混强度。

(a)α=20°

图14 α=40°时气膜冷却射流流线分布

2.2.2 不同射流角条件下端壁气膜冷却特性 气膜孔射流角度影响气膜冷气的出流状态及其在端壁上的冷却特性。图15给出了不同气膜冷气射流角度下端壁气膜冷却效率,结合2.1.1小节所展示的流线分布图可以得到,随着射流角度的减小,冷气动量在端壁平面上的分量增加,垂直端壁方向的动量逐渐减小,削弱了气膜从端壁表面的吹离的能力,改善了上游气膜孔的堵塞现象。上述现象产生的原因是气膜冷却射流动量方向的变化,水平方向动量的增加会提高冷气气膜在端壁表面的覆盖面积,同时抵抗端壁横流以及通道涡的卷吸作用,因此在计算范围内气膜冷却效率随射流角度减小而提高。

(a)α=40°

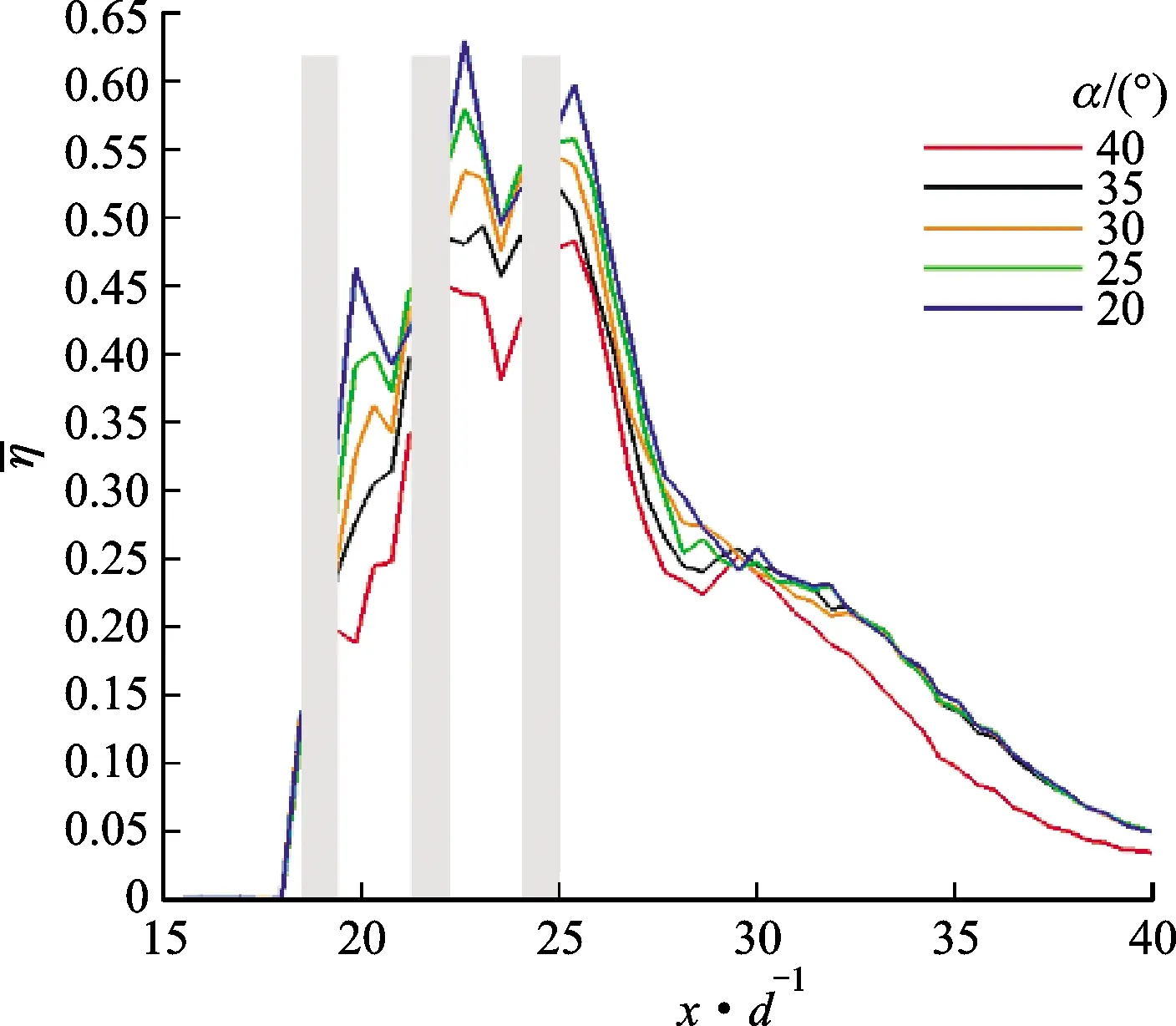

图16与图17给出了不同射流角条件下的气膜冷却效率周向均值沿轴向的分布以及端壁整体平均气膜冷却效率。从图中可以看出,在mr=1.4%的工况下,计算范围内射流角最小(α=20°)时,端壁平均气膜冷却效率达到0.27,端壁周向平均及整体平均气膜冷却效率达到最高。

图16 不同射流角下端壁气膜冷却效率周向平均值沿轴向分布

图17 不同射流角下端壁整体平均气膜冷却效率

气膜冷却效率周向均值分布表明,射流角的变化只改变了气膜冷却效率的大小,并未改变该离散气膜孔结构下端壁周向平均气膜冷却效率的分布规律;在通道涡的影响下,靠近端壁吸力面的气膜会迅速衰减,射流角度较小时,冷却射流动量在端壁平面上的分量较大,抑制了卷吸效果。

2.2.3 不同射流角条件下端壁换热特性 图18给出了不同射流角度下端壁的Nu分布。可以看出,在气膜孔α=20°时,气膜孔出口下游的端壁换热能力最强,在端壁气膜孔出口下游的冷气对近端壁主流扰动增强,增强了端壁整体的换热能力。而当射流角度逐渐增加时,冷却射流动量在端壁平面的分量降低,冷气对近壁面区主流的扰动减弱;同时冷却射流动量在叶栅展向的分量增大,吹离端壁表面的冷气量也增加,也削弱了端壁表面的换热能力。因此,在计算范围内,当气膜孔射流角度为20°时,整个端壁的换热能力是最强的,是由端壁上离散气膜孔冷却射流与近端壁区域主流的掺混引起的。

(a)α=40°

3 结 论

(1)在原实验件气膜孔的位置处,增大冷气质量流量比会减小气膜冷却效率,且随着冷气质量流量比的提高,气膜孔出口冷气动量迅速增加,导致气膜吹离端壁表面;在质量流量比为1.4%,相同射流角条件下,整个端壁的冷却效率最高,为0.21。

(2)增大冷气质量流量比会增加气膜孔出口附近的换热效率;由于吹离的冷气量增加,被吹离的冷气在叶栅出口端壁下游与原有端壁通道涡系的掺混随之增强。

(3)在原本实验件气膜孔的布置处,减小冷气射流角度会增加气膜冷却效率,且随着射流角度的提高,气膜孔出口冷气动量在端壁平面分量增加,抑制气膜吹离端壁表面;在相同质量流量比条件下,射流角20°时冷却效率最高,为0.27,同时冷气出流对近端壁表面主流的扰动增强,换热增强。