管道内高温合成气喷雾激冷过程数值模拟研究

汤 渊, 潘伟童, 梁钦锋, 许建良, 代正华, 于广锁, 王辅臣

(华东理工大学资源与环境工程学院,上海市煤气化工程技术研究中心,上海 200237)

火管式废锅被广泛应用于气态烃/液态烃非催化部分氧化制合成气工艺中,其特点是传热效率高、设备紧凑[1-3]。该工艺中非催化转化炉内操作温度为1 200~1400℃,合成气出非催化转化炉直接进入火管式废热锅炉内回收高温显热,而进入火管式废热锅炉内的高温合成气和管外冷却水温差在1000℃以上。换热管和管板接口处焊接形式复杂,管板既要承受高温、高压及温差载荷,又要承受换热管束作用于管板的重力载荷,因此换热管和管板焊接部位产生裂纹引发泄露是火管式废热锅炉最常见的失效形式[4-5]。

已有研究者针对火管式废热锅炉的失效形式进行了分析,并提出了多种解决思路,方浩等[6]发现管板温度分布不均是造成热应力开裂的主要原因,通过优化冷却水进口方式和工艺参数可有效改善管板热应力,降低失效风险。钟小萍等[7]研究了硫磺回收装置余热锅炉泄露原因,发现换热管与管板焊接接头处焊缝开裂、管头套管破损以及管板衬里脱落等多方面因素造成高温酸性气体直接侵害管头,使换热管和管板的连接焊缝腐蚀开裂,提出可通过改进管板连接方式和添加陶瓷保护套管等措施延长余热锅炉使用寿命。

基于设备改造来降低废锅管板失效风险是延长废锅使用寿命的有效途径,但并未从根本上消除高温应力产生的源头。本文根据气态烃非催化部分氧化工艺特点,提出在转化炉和火管式废热锅炉之间的连接管道内对高温合成气进行喷雾激冷的炉前降温方案,从而降低进入废锅的合成气温度,消除应力源头,保证火管废锅长周期安全稳定运行。Wang 等[8]在实验室规模的冷凝塔中进行了蒸汽与水直接接触冷凝的瞬态实验研究,发现增加冷却水流量可使总体积传热系数增大,而改变冷却水温度对蒸汽的冷凝无太大影响。薛绒等[9]通过数值模拟方法研究液氮喷雾在风洞内的降温特性,发现增大来流气流与液氮颗粒之间的相对速度能得到更好的降温效果。相比于其他保护措施,喷雾蒸发冷却技术优势明显,在管内高温高速气流作用下,从喷射器喷出的冷却介质在毫秒量级的时间内发生雾化、掺混、蒸发等一系列过程,传热传质效果好、降温速度快、冷却水消耗量小、设备结构简单,是一种十分简洁高效且节能环保的降温途径[10]。

本文采用离散相模型(Discrete Phase Model, DPM),将合成气作为连续相,其输运方程在欧拉坐标系下求解;液滴作为离散相,其运动方程在拉格朗日坐标系下求解。文献[11]采用欧拉-拉格朗日方法模拟换热器来流空气喷雾降温过程,并通过具体实验测量喷嘴下游截面温度分布,模拟结果和实验测量的喷嘴下游50 mm 处的截面温度分布趋势吻合,证明基于DPM 模型的计算流体力学方法可以用来模拟喷雾降温过程[12]。

1 喷雾计算模型

1.1 物理模型及操作参数

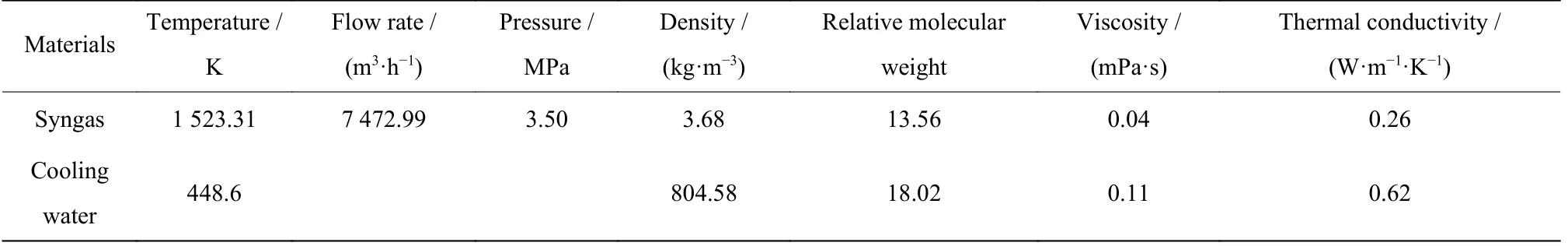

以某厂非催化转化炉和火管式废热锅炉中的数据为基准,非催化转化炉和废锅之间的连接管道有效直径为500 mm,管长约为1000mm,管内喷雾激冷模型如图1 所示,主要由合成气管道和喷嘴组成,喷嘴预定安装位置距离转化炉合成气出口50 mm处。如图1 中箭头所示,合成气进入转化炉与废锅连接管,冷却水从喷嘴喷出,在管道内相互掺混、蒸发,并从下端口排出,进入后续的废锅中。转化炉出口合成气和冷却水物性参数见表1。

图1管道喷雾模型Fig.1Pipeline spray model

表1合成气和冷却水物性参数Table1Physical properties of syngas and cooling water

1.2 模拟工况

喷嘴流量与喷射压差的关系如下,理想状态(无任何阻力)下,喷嘴流量公式为:

式中: q 为冷却水流量,m3/s; d0为喷嘴直径,m;∆p为喷射压差,Pa; ρl为冷却水密度,kg/m3。

考虑到阻力作用,引入流量修正系数 kv, kv表示实际流量与理想流量之比。实际流量公式表示为:

当其他参数不变,仅改变喷嘴直径,对应的喷射压差也会改变。喷雾出口速度(U)与喷射压差的关系式如下:

考虑到喷嘴参数和冷却水流量对管内喷雾流场的影响,选取的研究对象包括喷嘴直径 d0、喷嘴雾化半角θ 和冷却水流量。

喷嘴直径 d0分别选取5、6、7、8、9 mm,喷嘴雾化半角θ 分别选取50°、55°、60°、65°、70°。

对于冷却水流量,根据某厂实际生产条件,转化炉出口合成气温度为1 523.31 K,流量为7 472.99 m3/h,通过能量守恒定律计算出不同降温需求下的冷却水消耗量见表2。

1.3 数学模型和边界条件

采用FLUENT 软件,并基于流动与传热耦合的方法对管内合成气喷雾激冷降温过程进行数值模拟。管内合成气为多元组分,各气体组分摩尔分数见表3。喷雾模型基于压力旋流喷嘴,由于液滴的Weber 数很小,液滴的二次破碎选用TAB(Taylor Analogy Breakup)破碎。液滴采用非稳态追踪进行离散相与连续相的耦合求解。

1.3.1 气相控制方程 基于Euler 法,以气相为连续介质,建立流动方程,求解时由均N-S 方程得到连续相的速度等参数。合成气组分较多,考虑各组分的物理化学特性随温度和压力变化的影响,采用组分输运模型计算各组分间的能量传递。由于Realizable k-ε 湍流模型考虑了旋转与曲率,相比其他湍流模型更适合计算射流,故选取Realizable k-ε 湍流模型计算气相流场[13]。Realizable k-ε 湍流模型的湍动能和耗散率方程如下[14]:

表2不同降温要求下冷却水消耗量Table2Cooling water consumption of different cooling requirements

表3合成气各组分摩尔分数Table3Mole fraction of different syngas components

式中: ρ 为合成气密度(按理想气体计算); µ 为流体黏度; Gk是由层流速度梯度产生的湍流动能; Gb是由浮力产生的湍流动能; YM为在可压缩湍流中脉动扩张产生的波动对总耗散率的影响; σk和 σε是 k 方程和ε 方程的湍流Prandtl 数; Sk和 Sε为源项;C1=[0.43,η/(η+5)]max,η=(2EijEij1/2)×(k/ε), Eij=(∂ui/∂xj+∂uj/∂xi)/2; C2和 C1ε为常数。

1.3.2 离散相控制方程 管内喷雾液滴的运动,通过积分拉氏坐标系下的液滴作用力微分方程来求解液滴的轨道。离散相的控制方程(x 方向)为:FD(u−up)

其中 为液滴的单位质量曳力。

式中: u 为气相速度; up为离散相速度; µg为气相流体黏度, ρp为离散相密度, dp为离散相直径, CD为曳力系数,Re 为相对雷诺数(液滴雷诺数),其定义为:

Fx为附加作用力,由于 Fx极小,故本文忽略其影响。

1.3.3 边界条件 根据某厂非催化转化炉的运行参数,设定计算模型的边界条件。入口合成气的质量流量为7 472.99 m3/h,温度为1 523.31 K,管道内部操作压力为3.50 MPa,冷却水温度为448.60 K。本文主要研究管道内宏观传热过程,对液滴蒸发过程进行适当简化,具体假设如下:

(1)液滴为球形;

(2)液滴内部没有温度梯度;

(3)不考虑辐射换热[15];

(4)管道壁面为绝热壁面。

1.4 模型验证

建立网格数分别为10 万、30 万、60 万和100 万的管道模型,计算不同网格数下喷雾液滴的索特平均直径。模拟结果表明,当网格数量增加到60 万后,索特平均直径不再出现变化,此时可以认为计算结果已与网格数近似无关。因此,本文模拟计算采用的网格单元数在60 万左右,其网格划分如图2 所示。

图2管道网格模型Fig.2Pipeline mesh model

目前为止,基于各种实验数据所建立起来的各种雾化理论都仅能对试验中所观察到的某一现象做出解释,而不能全面阐述喷嘴雾化机理,其中液体表面波不稳定碎裂机理是液体碎裂机理研究中最成功的理论[16]。本文采用的压力旋流喷嘴雾化模型称为线性不稳定液膜雾化模型(Linearized Instability Sheet Atomization,LISA),模型中假定Kelvin-Helmholtz 波在液膜上形成,并且最终导致液膜破碎,形成线状碎片;然后假定线状碎片由于表面张力不稳定机制而破碎形成液滴。一旦液滴形成之后,喷雾状态就由曳力、颗粒碰撞、合并及二次破碎决定。

采用文献[17]中的数据对压力旋流雾化喷嘴模型进行验证,液滴直径随压差变化的实验数据和模拟结果对比示于图3。液滴索特平均直径分布随压差增加而减小,模拟值和实验值的误差也随之减小。在压差为0.24 MPa 时模拟值与实验值相对误差为10.62%,压差为0.32 MPa时,模拟值与实验值相对误差为0.13%,压差越高,液滴越不容易发生聚并,且工程应用中压力旋流喷嘴通常操作压差在0.70 MPa以上,而在此基础上发展起来的各种理论模型(经验公式或半经验公式)都有较好的预测效果[18]。随着压差继续升高至0.36 MPa 和0.40 MPa,模拟值和实验值相对误差均在5%以下,模型验证较为吻合,此压力旋流雾化喷嘴模型可用于后续研究。

图3液滴索特平均直径随喷射压差的变化Fig.3Sauter mean diameter variation of droplet with injection pressure difference

2 结果分析与讨论

2.1 管内流场冷态模拟

传热计算以管道内流体和喷雾流动为基础,冷却水对合成气的降温是通过喷射出的液滴和连续相气流相间传热来实现的。而相间换热能力与管道内喷雾场的分布与流动情况直接相关,合成气管道内喷雾场分布不均匀,可能会导致部分区域温度分布不均匀。因此需要对管道内的喷雾场进行模拟,获取管内流场影响因素的初步变化趋势,为管内冷却过程的研究提供参考。

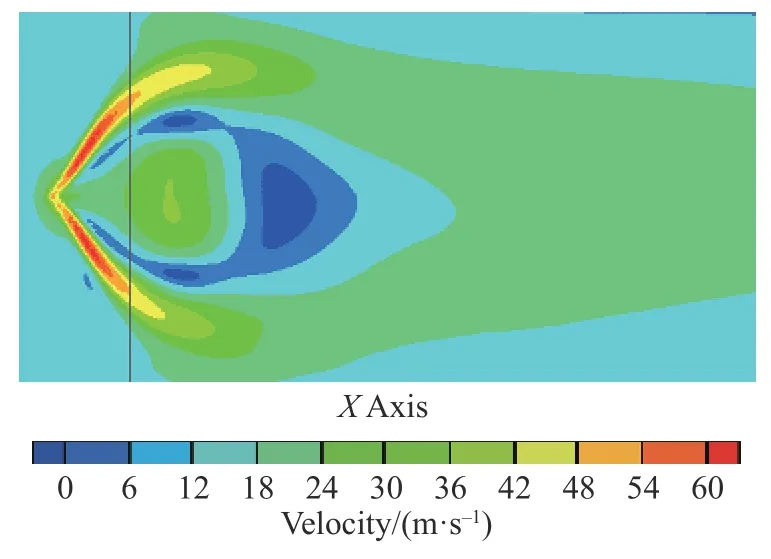

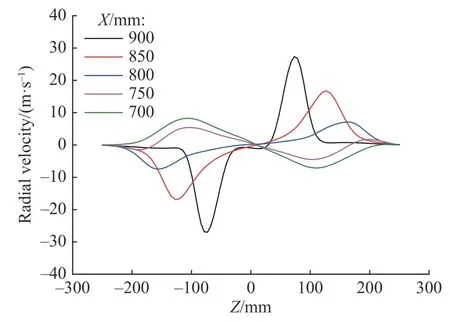

取各参数中间值,喷嘴直径为7 mm,喷嘴雾化半角为60°,冷却水流量为1.41 kg/s,进行初次模拟,关闭能量方程,用相同性质的空气替代合成气,结果如图4、图5 所示。观察图4 中的速度分布云图,发现喷雾速度在出口处最大,明显大于管内气相速度,且沿着喷嘴雾化角方向运动。喷雾离开喷嘴后的运动受到外部黏性气流的曳力和上游气流的共同作用,速度的大小不断减小,速度的方向逐渐改变,最终跟随气流方向一起向出口处运动。由于喷嘴出口处喷雾速度非常大,速度的巨大差异在喷嘴下游中心区域生成低速涡旋,涡旋会在下游形成卷吸作用,使周围的气流向中心处靠拢。从出口处观察得知,中间速度大,四周速度小,其原因之一归结于管壁摩擦阻力,另外还归结于喷嘴出口下部的中心涡旋的卷吸作用。图5 中液滴质量浓度分布与图4 中的速度分布类似,中心区域液滴质量浓度高,四周区域液滴质量浓度低,并且液滴与管壁相遇后会吸附在管壁上,这也是导致管内液滴质量浓度降低的一个原因。面上径向速度由于中心涡旋的卷吸作用发生反向,与图4 中显示的趋势相同。为了使降温效果更好,要求管内喷雾分布范围更广,本文选择X=850 mm 平面上的最大径向速度Vz_max及其对应的半径Rz为评价指标,研究参数变化对管内喷雾场的影响,为之后研究喷雾冷却提供思路。

图4管道内速度场Fig.4Velocity field in the pipeline

图5管道内液滴质量浓度场Fig.5Droplet mass concentration field in the pipeline

图6不同截面上径向速度变化Fig.6Variation of radial velocity on different sections

2.1.1 喷嘴直径对管内流场的影响 仅以喷嘴直径为变化量,随意给定喷嘴雾化半角和冷却水流量的值,考察喷嘴直径变化对管内流场的影响。计算条件为冷却水流量1.41 kg/s,喷嘴雾化半角60°,喷嘴直径分别为5、6、7、8、9 mm,此时管内流场参数Vz_max和Rz的分布见图7。

根据流量公式得出结论,对于相同冷却水流量,减小喷嘴直径将导致喷射压差增加,喷雾动能增加,径向速度增大,喷雾离开喷嘴后运动趋势持续更久。图7 中呈现出来的变化表明,X=850 mm 截面上的径向最大速度Vz_max及其对应半径Rz的变化随喷嘴直径减小呈先增大后减小的变化趋势。

图8中对比了不同喷嘴直径下X=850 mm 平面上速度场分布情况,随着喷嘴直径不断减小,喷雾扩散区域在持续增加,但喷嘴直径减小后由于喷雾动能增加,导致喷雾液滴细化和喷射范围更加分散,小液滴的比表面积更大,受到的流动阻力也更大,从而解释了图7 中随喷嘴直径减小Vz_max和Rz均下降的现象。

图7流场参数Vz_max 和Rz 随喷嘴直径d0 的变化Fig.7Variation of flow field parameters Vz_max and Rz with nozzle diameter d0

2.1.2 喷嘴雾化半角对管内流场的影响 喷嘴雾化半角对喷雾雾化范围影响很大。假设喷雾出口速度为U,相应的径向速度为 Usin θ ,增大喷嘴雾化半角θ,喷雾径向速度也会增大,喷雾的分布范围也会更广。但是增大喷嘴雾化半角会造成更多动能损失,对喷雾分布带来负面效应。本文选择喷嘴直径为7 mm,冷却水流量为1.41 kg/s,喷嘴雾化半角分别为50°、55°、60°、65°、70°,此时管内流场参数Vz_max和Rz的分布见图9。

图9 中X=850 mm 截面上的径向速度Vz_max随着喷嘴雾化半角θ 的增大而增大,但是喷嘴雾化半角的增大会带来更多动能的损失,在θ>60°时径向速度Vz_max不再发生较大变化,而喷雾分布范围Rz继续增大,所以喷嘴雾化半角应大于60°。喷雾范围继续增大最终会导致液滴大量吸附在管道壁面上,不利于管内合成气的降温。为了得到更好的喷雾效果,并不能一直增大喷嘴雾化半角,需要综合各方面考虑,给出最优解决方案。

图8不同喷嘴直径d0 下X=850 mm 平面速度场Fig.8Velocity field on X=850 mm plane of different nozzle diameter d0

图9流场参数Vz_max 和Rz 随喷雾半角θ 的变化Fig.9Variation of flow field parameters Vz_max and Rz with spray half angle θ

2.2 管内喷雾激冷过程热态模拟

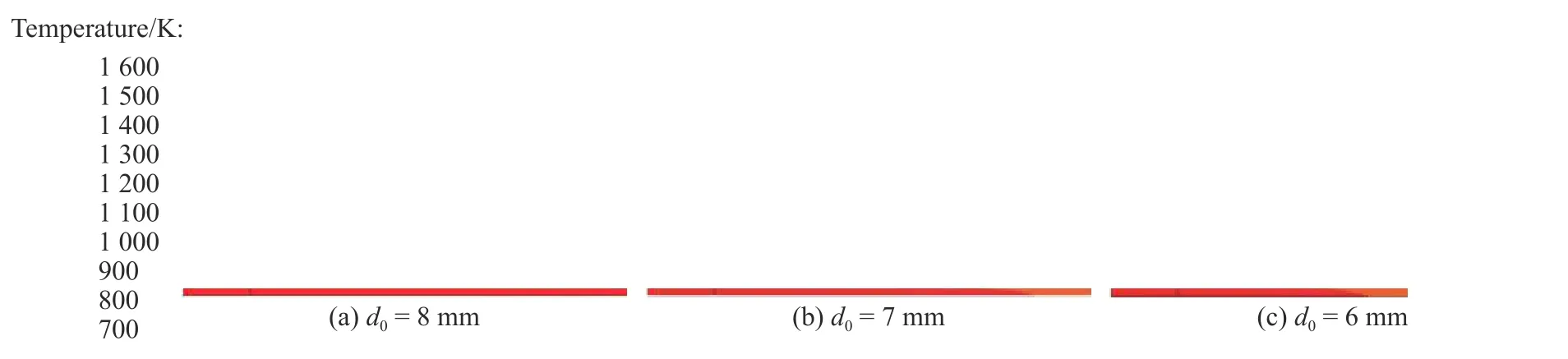

进一步考察喷雾激冷过程管内温度分布。选择喷嘴直径为6 mm,喷嘴雾化半角为60°,冷却水流量为1.41 kg/s,此时喷雾降温后的管内温度分布如图10所示。图10(a)是管内轴向温度云图,在喷雾覆盖区域,低温液滴与高温合成气进行换热,液滴蒸发时大量吸热以对合成气进行降温。图10(b)是距离喷嘴下游100 mm 处X=850 mm 截面上的温度分布云图,图10(c)示出了X=850 mm 截面上的温度分布曲线。喷雾在管内流动的同时伴随着液滴的蒸发,液滴浓度在中心处高而在四周低,所以温度分布也呈现中间温度最低,沿着半径方向温度逐渐升高的情况。

入口合成气温度和速度的不均匀分布不利于后续废热锅炉内的换热过程。根据高玉国[19]的研究,气体进口分布器中速度分布不均会对换热管内的速度分布产生影响,进而影响到废锅的换热效率。从图10(a)中可以看出在X=850 mm 截面上液滴已经蒸发完全,气流的径向速度降低,低温区向径向方向扩展的速度变慢,主要是入口气流随着来流一起向下游运动。以图10(c)中X=850 mm 截面上温度径向分布曲线为例,在冷却水流量为1.41 kg/s 时,目标温度为1 273.15 K,温度分布曲线中1 273.15 K 以下的径向长度为263 mm,所以选择X=850 mm 截面上温度分布在目标温度1 273.15 K 以下的径向长度Lr为目标参数,通过比较不同条件下温度分布范围的Lr大小来评价降温效果的好坏,用以找寻一组最佳条件,不仅能够达到预定降温效果,还使能耗和投资达到最小。选取对雾化效果影响最大的喷嘴直径和喷嘴雾化半角两个参数来考察喷嘴参数变化对管道内的降温效果。

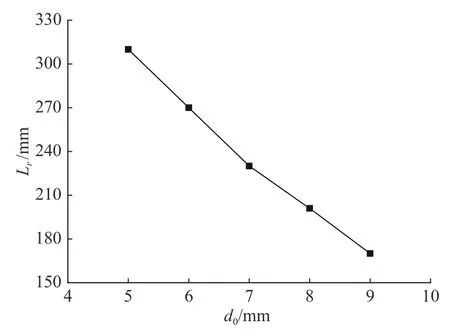

2.2.1 喷嘴直径对管内温度分布的影响 参照冷态模拟条件,给定喷嘴雾化半角60°,冷却水流量1.41 kg/s,仅改变喷嘴直径时,相应的喷射压差也会改变。图11 示出了不同喷嘴直径下管道内温度分布云图,在X=850 mm 截面上目标参数Lr的分布如图12 所示。对比冷态模拟结果可以看出,小直径喷嘴产生的喷雾出口动能更大,液滴粒径更小,降温范围更广。从图11 中可以很直观地看到减小喷嘴直径不仅温度分布范围变广,且降温区域内温度分布更加均匀。

图10管道内温度场和X=850 mm 截面上的温度分布曲线Fig.10Temperature field in the pipeline and temperature distribution curve on X=850 mm plane

图11不同喷嘴直径d0 下管道内温度场Fig.11Temperature field in the pipeline of different nozzle diameter d0

图12参数Lr 随喷嘴直径d0 的变化Fig.12Variation of parameter Lr with nozzle diameter d0

图12 中对比了不同喷嘴直径下X=850 mm 截面上目标参数Lr的范围,Lr与喷嘴直径 d0之间具有很强的相关性,持续减小喷嘴直径确实会使降温范围更广,与冷态模拟液滴分布范围随喷嘴直径的变化趋势相吻合。冷态模拟中 d0=5 mm 时,流场分析时Vz_max和Rz偏小,喷雾和合成气流相互作用增强,管内流动传热的动态性会更加明显。此外,当喷嘴直径 d0=5 mm时,喷射压差将增大到6 MPa,对喷嘴的制造要求提高,从而增加设备成本,所以综合考虑,喷嘴直径以6 mm 为宜。

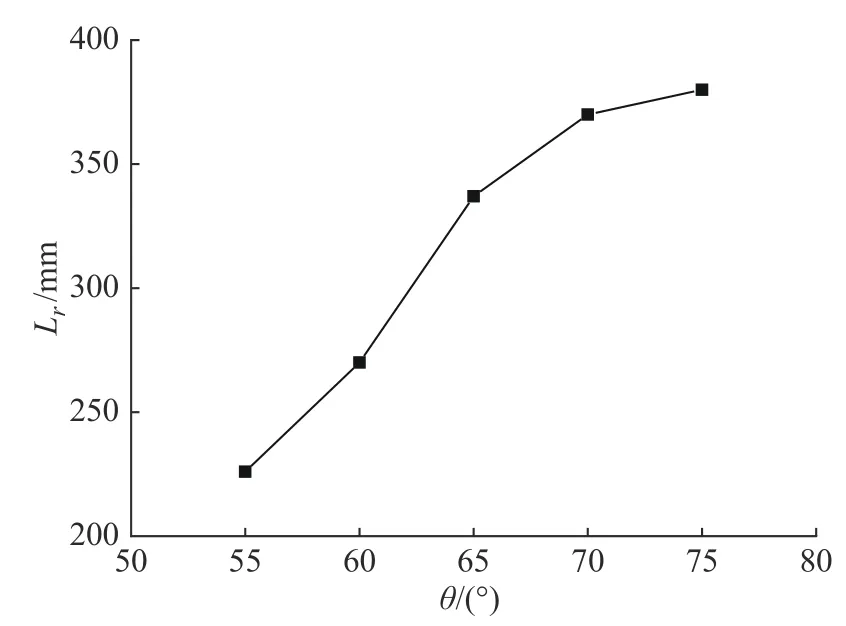

2.2.2 喷嘴雾化半角对管内温度分布的影响 选择喷嘴直径为6 mm,冷却水流量为1.41 kg/s,对喷嘴雾化半角选取55°、60°、65°、70°和75°进行模拟。不同雾化半角下管道内温度场分布如图13 所示,增大喷雾半角后喷雾覆盖范围明显变大,温度分布也更加均匀,由图13(c)观察到管道下部温度分布均匀,已达到管内最佳降温效果。

图13不同喷雾半角θ 下管道内温度场Fig.13Temperature field in the pipeline with different spray half angle θ

图14 所示为X=850 mm 截面上目标参数Lr的分布,截面上喷雾范围随着雾化半角的增大而增大,当雾化半角达到70°后,继续增大雾化半角对增大降温范围作用不大。这是因为一方面增大喷嘴雾化半角会造成动能的损失,对冷却水输送泵的性能提出更高要求;另一方面,当喷雾半角过大时,液滴在蒸发前就到达管壁并产生附着,之后的降温区域主要集中在管壁附近,反而不利于管内合成气的降温。因此,该条件下喷嘴雾化半角选择70°能很好地满足降温需求。

图14参数Lr 随喷雾半角θ 的变化Fig.14Variation of parameter Lr with spray half angle θ

2.2.3 冷却水流量对冷却过程的影响 方浩等[6]指出,废热锅炉入口合成气温度从1 373.15 K 增加到1 623.15 K 时,热应力增幅45.4%,将废锅入口合成气温度控制在1 372.15 K 以下,能有效延长设备使用寿命。前文研究中得出结论,在冷却水流量为1.41 kg/s时,选择喷嘴直径为6 mm、喷嘴雾化半角为70°的压力旋流喷嘴能得到令人满意的温度场分布和降温效果。

本节仅改变冷却水流量,选择0.80、1.10、1.41、1.74、2.10 kg/s 这5 个变量,X=850 mm 截面上目标参数Lr的分布见图15。当冷却水流量从0.80 kg/s 增大至1.41 kg/s 时,冷却水流量对管内温度场分布的影响十分明显。这是因为增加冷却水流量需要更大的喷射压差,导致出口喷雾动能加大,因此不仅降温范围扩大,而且合成气降温幅度更大。但随着冷却水流量继续增加,喷雾出口速度增大,会有未完全蒸发的液滴吸附在管壁,截面温度分布不再是中间低四周高,温度分布不理想(在图15 中用虚线表示)。

图15参数Lr 随冷却水流量的变化Fig.15Variation of parameter Lr with cooling water flow rate

对于给定的降温目标,即冷却水流量一定时,喷嘴几何参数变化范围很小,反之一样,两者之间是一一对应的关系。虽然增加冷却水流量有利于合成气降温,但根据文献[20]中所述,当达到喷嘴的临界空化点后,流量将不再随压差的增大而增加,而是处于一个恒定值,此时的流动状态称为空化流。并且合成气降温的目的是为了延长废热锅炉的使用寿命,产生更多的高温高压蒸汽,因此在保证安全的前提下应尽量减少冷却水消耗量。

3 结 论

从换热的角度探讨了管道内合成气喷雾激冷的可行性,并通过计算流体力学的分析方法,模拟出不同喷射参数对合成气降温效果的影响,结论如下:

(1) 基于线性不稳定性理论发展而来的线性不稳定液膜雾化模型对压力旋流喷嘴在高压条件下的雾化效果预测良好,可应用于本文合成气喷雾激冷过程的模拟计算。

(2) 保持其他喷雾条件不变,仅减小喷嘴直径能有效增加喷雾的初始动能,使雾化效果更好,有利于管道内合成气的降温。增大喷嘴雾化半角对喷雾的影响主要体现在增大喷雾出口径向速度,使降温范围增大。为实现非催化转化炉出口合成气温度从1 523.31 K降温到1 273.15 K,采用冷却水流量为1.41 kg/s,喷嘴直径为6 mm,喷嘴雾化半角为70°的压力旋流喷嘴能很好地完成降温目标。

(3) 增大冷却水流量有利于管道内合成气降温,但会减少废热锅炉中高温高压蒸汽的产率。整个合成气喷雾激冷系统降温需要综合各方面因素确定最佳方案。