电子束熔丝增材制造研究进展及展望

李绍伟,郜庆伟,赵 健,2,,柳洪文,王朋飞,于治水

(1.上海工程技术大学材料工程学院,上海 201620)(2.哈尔滨工业大学 先进焊接与连接国家重点实验室,黑龙江 哈尔滨 150001)(3.三一重机有限公司,江苏 昆山 215300)

1 前 言

增材制造(additive manufacturing,AM),又称3D打印,是发展于20世纪80年代后期的一种快速成形技术。其基于三维模型对材料进行逐层堆积,可以实现无模具快速成形实体零件,在航空航天、船舶舰艇、生物医学和轨道交通等行业得到了广泛的应用[1-4]。增材制造技术可以将复杂的几何形状离散为简单的二维堆积,为高性能复杂结构件提供了良好的制备手段,能够大幅度提高生产效率、减少材料损耗、降低生产成本[5-8]。

金属增材制造技术是先进制造技术的重要发展方向之一[9, 10],根据所选热源的不同,主要包括电弧增材制造(wire and arc additive manufacturing,WAAM)技术、激光增材制造(laser additive manufacturing,LAM)技术和电子束增材制造(electron beam additive manufacturing,EBAM)技术[11-16]。电弧增材制造技术对于超大尺寸、形状较复杂构件的低成本、高效快速成形具有显著优势,但是成形件的精度难以得到有效控制,常需要进行后续加工。激光增材制造技术主要应用于复杂结构件的精密快速成形,在金属零件的制备过程中,由于金属材料对激光的反射率很高,使得激光的利用效率大幅降低。相比于电弧增材制造技术和激光增材制造技术,电子束增材制造技术具有能量密度高和能量利用率高的特点。根据填充材料的不同,电子束增材制造技术主要分为电子束选区熔化(electron beam selective melting,EBSM)技术和电子束熔丝增材制造(electron beam freeform fabrication,EBFF)技术[17, 18]。目前,国内外学者的研究更多地集中于电子束选区熔化技术,并取得了一系列成果,不过电子束选区熔化技术存在金属粉末材料制备成本较高、易受污染、利用率低、清理工作繁琐、难以制造大尺寸零件等不足之处。电子束熔丝增材制造技术在大型复杂结构件的一体化成形和高精尖受损零部件的增材修复方面具有很大的优势,主要表现在3个方面[19-21]:① 具有很高的沉积效率,电子束的功率输出可以达到几十千瓦,能够实现很高的沉积速率(15 kg/h);② 高真空环境保护,电子束熔丝增材制造技术在10-3Pa高真空环境中进行,可以有效地避免加工过程中有害气体的影响,避免粉尘污染,非常适合Ti,Al等活泼金属材料的加工;③ 减少加工缺陷,电子束具有极强的穿透能力,熔池较深,能够对增材成形件产生重熔效应,减少增材制造过程中产生的层间未融合及气孔缺陷。

本文重点总结了电子束熔丝增材制造技术的国内外研究现状,分析了电子束熔丝增材制造过程中存在的问题及其发展趋势。

2 电子束熔丝增材制造技术研究现状

2.1 成形精度与缺陷控制

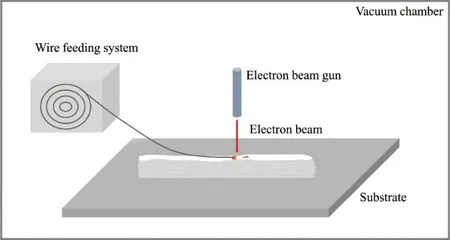

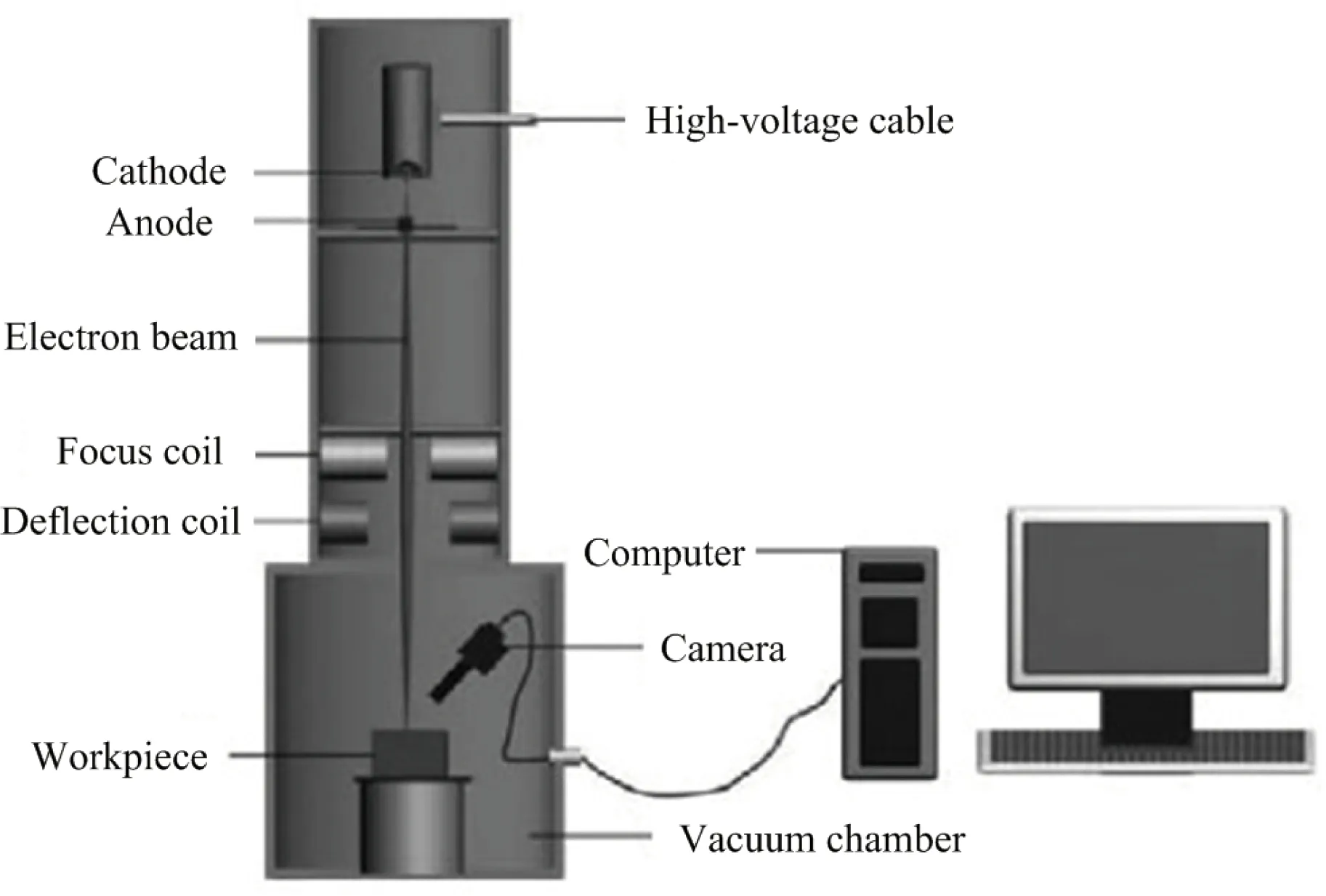

图1为电子束熔丝增材制造技术原理示意图,从图中可以看出电子束熔丝增材制造系统主要由电子枪、精密数控系统和送丝机构3个部分组成,其中电子束用于熔化丝材,精密数控系统用于逐层构建成形部件[22]。电子束熔丝增材制造过程中熔池形态和温度分布的不均匀性会导致成形件出现变形、裂纹和气孔等问题,严重影响了增材成形件的服役要求和尺寸精度。这主要与电子束熔丝增材制造过程中的高温、高真空、高辐射的成形环境以及大尺寸、精密结构加工等复杂的成形过程有关。因此,对电子束熔丝增材制造成形件的成形精度和缺陷进行有效的调控是目前的研究重点。

图1 电子束熔丝增材制造系统示意图[22]Fig.1 Schematic of electron beam freeform fabrication system[22]

电子束熔丝增材制造技术的工艺参数对成形精度具有较大的影响。美国航空航天局(NASA)兰利研究中心最早开发了电子束熔丝增材制造技术,并将其与CAD软件相结合进行金属零件的制备,Taminger 等[23-25]采用电子束熔丝增材制造技术在2219铝合金板上沉积2319铝合金。结果表明,在其它参数不变的条件下,将移动速度从40增加到80 cm/min时,增材层有效增长率及高宽比均减小,并成功制造了无缺陷、性能优良、近净成形的钛和铝部件。

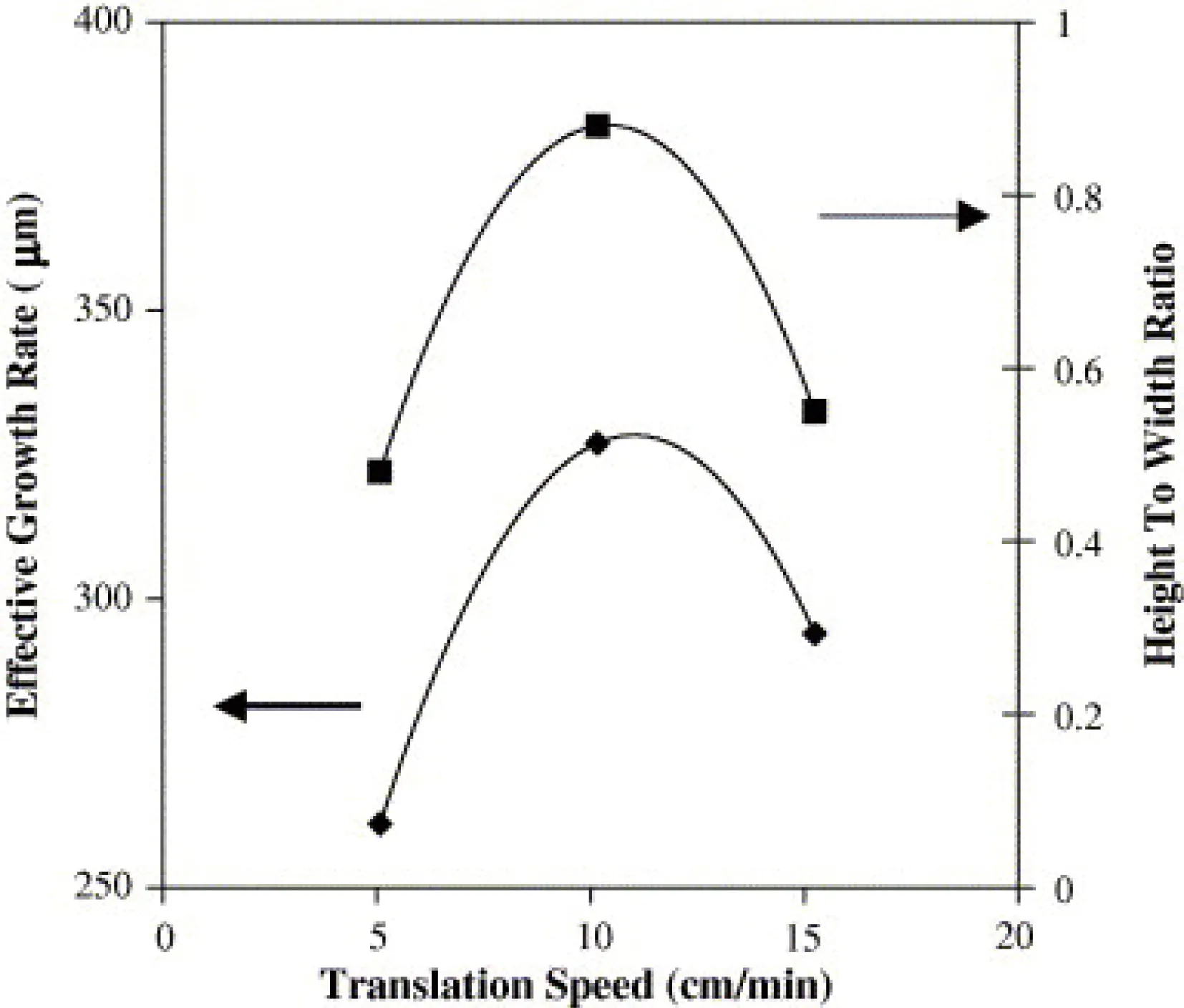

Wanjara等[26, 27]利用电子束熔丝增材制造技术在321不锈钢基体表面制备了347不锈钢增材层。如图 2 所示,在较高的平移速度下,较低的热输入和较低的送丝量使熔池的有效生长速率(每层0.26 mm)和高宽比(0.48)降低;在较低的平移速度下,束斑与金属丝相互作用的时间越长,增材层就越宽,生长速率和高宽比就越低;在10 cm/min的平移速度下,增材制造层具有最佳的生长速率(每层0.33 mm)。Weglowski等[28]研究了送丝速度、束流、移动速度、加速电压等对电子束熔丝增材制造过程稳定性和焊缝几何尺寸的影响。结果表明,在低束流下,增材制造过程不稳定,焊缝宽度、高度和平直度表现出一定的不规则性;在过高的加速电压和束流下,会出现钢板烧穿和过度渗透现象;在恒定加速电压和束流下,送丝速度的增加会导致增材层高度的增加和宽度的减小;而在恒定加速电压、束流和送丝速度下,移动速度的增加会导致增材层高度和宽度的减小。树西[29]对电子束熔丝增材制造的304不锈钢进行研究,分析了工艺参数对成形程度的影响。结果表明,连续增材制造过程对丝材受热变形影响较小,干伸长和送丝角度较大时会导致丝材受热变形较大,从而导致沉积过程中断。

图2 有效生长速率和高宽比与焊接速度关系曲线[27]Fig.2 Curves of effective growth rate and height to width ratio as a function of the translation speed[27]

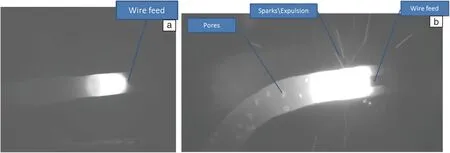

增材制造过程中产生的缺陷会影响成形件的机械性能。Stawovy[30]使用电子束熔丝增材制造设备分别将低碳电弧铸造和粉末冶金制备的Mo丝沉积到相应的基板上。结果表明,由于原料中挥发性元素(如Ca,Na和低沸点氧化物)的浓度不同,采用低碳电弧铸造Mo丝的增材层没有明显的孔隙或裂纹,但是存在一些微小的几何缺陷;采用粉末冶金制备Mo丝的增材层具有大量的孔隙和裂纹;并且采用低碳电弧铸造Mo丝的成形件的密度(>99%)远高于采用粉末冶金制备Mo丝的成形件(95%~96%)。通过熔池检测系统可以发现,图3a中的低碳电弧铸造Mo丝熔池光滑均匀;而图3b中的粉末冶金制备Mo丝熔池显示出孔隙和明显的溅射物,表明在熔化过程中释放出了较多的挥发性物质。Polonsky等[31]使用层析成像系统从亚微米到毫米级收集电子束熔化的Inconel 718合金的三维晶体学、微观结构和化学组成信息,详细研究了缺陷与周围组织的关系。结果表明,未熔合缺陷导致晶粒形态出现明显的不连续性,使缺陷延伸到多个增材层,并且发现了尺寸范围为1.25~10 μm的氮化物和碳化物,该研究表明增材制造过程中产生的缺陷不能通过后处理技术轻易修复,并且会降低增材制造零件的机械性能。

图3 低碳电弧铸造Mo丝沉积过程中熔池照片(a),粉末冶金Mo丝沉积过程中熔池照片(b)[30]Fig.3 Images of the melt pool during deposition of the low-carbon arc-cast Mo wire (a) and the powder metallurgy Mo wire (b)[30]

目前利用电子束熔丝增材制造技术可以成功制造无缺陷、性能优良、近净成形的构件,但由于工艺开发的局限性,对于一些新材料难以避免会出现成形缺陷,极大地限制了其实际应用范围。对于如何提高大型增材制造构件的成形精度仍是未来的研究重点与难点。

2.2 组织性能研究

电子束熔丝增材制造成形件的微观组织对其实际使用性能具有重要影响,增材制造过程中的工艺参数变化和循环热作用会引起复杂的微观组织转变,因此对电子束熔丝增材制造过程中组织与性能的关系进行研究非常重要。

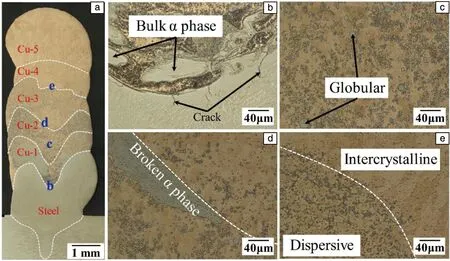

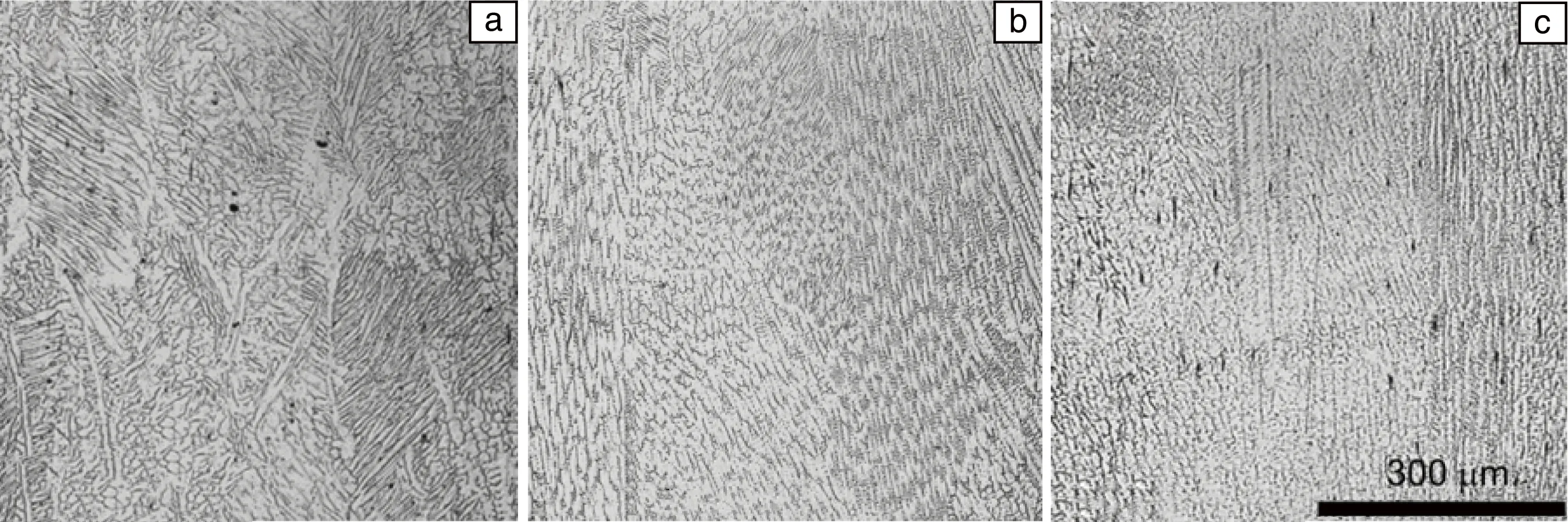

Fuchs等[32]采用电子束熔丝增材制造技术在低碳钢基体上制备非金属丝材(G4SI1)熔覆层,研究了束流、加速电压、行进速度、送丝速度、送丝位置等参数与所得熔覆层几何尺寸、高度、宽度和熔深的关系。结果表明,送丝位置是获得稳定过程的关键因素,通过增加束流和送丝速度等关键参数可以提高增材速率,不同的增材速率会引起不同的冷却速率,从而形成不同的微观结构。Shu等[33]采用电子束熔丝增材制造技术制备铜/304不锈钢梯度材料,结果如图4所示,随着铜层数的增加,铁元素的分布会更加均匀,当铜层数大于3时,没有发现富铁α相,过饱和的ε相在球状α相中沉淀,而在树枝状的α相中没有发现ε相。于菁等[34]分别采用直径2 mm的4043和4047铝合金丝材进行电子束熔丝增材制造,并研究成形件在不同方向上的微观组织与力学性能及后续热处理的影响。结果表明,成形的4043和4047合金的致密度分别为99.81%和99.88%,经过热处理后致密度略有降低,分别为98.94%和99.77%。成形样品在长、宽、高3个方向上的拉伸强度相当,4043合金的抗拉强度为120~127 MPa,伸长率为12%~30%;4047合金的抗拉强度为151~155 MPa,伸长率为15%~30%,经热处理后,样品的强度略有降低,但塑性显著提升。Kolubaev等[35]通过电子束熔丝增材制造技术制备302不锈钢构件,并开展组织分析。结果表明,无论从哪个区域切割试件,都存在复杂的异质枝晶结构;图5a为粗枝晶和细枝晶形成彼此错开的聚集区,图5b和5c表明在成形件的不同部位,枝晶具有不同的尺寸和取向。

图4 铜/304不锈钢梯度熔覆层的光学显微组织照片[33]:(a)增材层宏观形貌,(b)第一铜层的底部,(c)第二铜层,(d)第二和第三铜层的界面,(e)第三和第四铜层的界面Fig.4 Optical microscopic images for copper/304 stainless steel gradient deposition[33]:(a) overview of whole deposition, (b) bottom of first copper layer, (c) second copper layer, (d) interface of second and third copper layers, (e) interface of third and fourth copper layers

图5 电子束熔丝增材制造302不锈钢成形件的棱晶光学显微组织照片[35]:(a)纵向截面的顶部区域,(b)横截面的中间区域,(c)纵向截面的底部区域Fig.5 Optical microscopic images of 302 stainless steel parts fabricated by electron beam freeform fabrication[35]:(a) top area in the longitudinal section, (b) middle area in the transverse section, (c) bottom area in the longitudinal section

钛合金具有比强度高、耐蚀性好、耐热性高等特点,近年来已经成为航天航空、能源化工、船舶舰艇和生物医疗等领域的重要材料。电子束熔丝增材制造过程中的热作用会对钛合金的组织生长方向产生影响。陈哲源等[36]采用电子束快速成形设备在TC4钛合金基板上制备了TC4增材构件,并对其组织特征进行了研究。结果表明,在薄壁结构中可以观察到与沉积高度方向大约呈15°角的较为粗大(3~5 mm)的原始β柱状晶,单个柱状晶贯穿几层到十几层不等,可以观察到明显的层带,并且原始β柱状晶垂直向上生长。潘士建[37]通过电子束熔丝沉积成形TC4合金,揭示了其组织形成及演变规律。结果表明,TC4成形件由沿沉积高度方向且穿过多个沉积层生长的粗大柱状晶构成,柱状晶的生长方向出现了偏离竖直方向的现象;成形件的合金硬度为3038~3449.6 MPa,抗拉强度为845 MPa,屈服强度为770 MPa,伸长率为6.9%。蔡雨升[38]研究了电子束快速成形技术制备的TC18钛合金柱状晶生长方向与拉伸主应力方向呈不同角度时材料的拉伸变形行为及其损伤变形机制。结果表明,柱状晶生长方向与拉伸主应力方向之间的不同角度对材料拉伸变形行为具有重要的影响,当取样方向与柱状晶生长方向平行时,塑性最好,表现为明显的韧性断裂;当取样方向与柱状晶生长方向呈45°时,材料的强度和塑性达到良好的匹配;而当取样方向与柱状晶生长方向呈 90°时,材料易发生脆性沿晶断裂。柱状晶与沉积高度方向存在一定角度是由于熔池温度梯度和热量散失不均匀导致的[39]。张子阳等[40]研究了电子束熔丝增材制造成形过程对 TC4钛合金的显微组织及显微硬度的影响。结果表明,添加椭圆扫描波形能够增大电子束的作用范围,使得能量分布更加均匀,在增材制造过程中熔融区和熔覆区都发生了初生α→β→α/α′的相转变过程,基材区的显微硬度(3038 MPa左右)明显低于基材之外的区域(3439.8 MPa左右),这与增材制造过程中基材被反复加热有关。马海英等[41]分析了电子束熔丝增材制造技术制备的TC4钛合金直壁件堆积层高度方向上的组织与性能之间的关系。结果表明,成形件呈现出粗大β柱状晶,与基材结合处主要由层片状组织以及少量残余α′相和β相组成,沿着堆积层顶部到基材距离的减小,硬度呈逐渐增加的趋势,在堆积层与基材结合处,由于针状马氏体α′的出现,硬度达到最大。杨光等[42]研究了电子束熔丝增材制造技术制备的TC18合金组织特征,结果表明,沉积体的顶部为针状马氏体区,下部为网篮组织,网篮组织的片状α相厚度不均匀,形成了截面上明暗相间的层带状过渡区。α相片层越厚,硬度值越小。

为了使增材制造成形件具有良好的力学性能,除了合理的工艺外,热处理往往是必不可少的。黄志涛等[43]研究了电子束熔丝增材制造技术制备的TC4钛合金成形件的组织与性能。结果表明,TC4钛合金件组织为异常粗大的β柱状晶,经热处理后,显微组织由片状初生α相、β转变组织及晶界α相组成。室温拉伸性能呈现明显的各向异性,x、y方向抗拉强度与自由锻件的抗拉强度相当,室温冲击韧性达到70 J/cm2,约为自由锻件及铸件实测值的两倍。锁红波等[44]采用电子束熔丝增材制造技术制备了TC4钛合金件,并对其显微组织和快速成形态、退火态、热等静压态下的力学性能进行了研究。结果表明,快速成形合金的组织特征为沿堆积高度方向生长的贯穿多层沉积层的粗大柱状晶以及分布于层间及堆积路径间的明暗相间的带状条纹,各种状态下室温拉伸性能均有明显的各向异性,其中x、y两个方向强度较高,z轴方向强度低,但塑性较好。黄志涛等[45]利用电子束熔丝增材制造技术制备了TC18钛合金试样,研究了热处理工艺对TC18钛合金显微组织和性能的影响。结果表明,经热等静压处理后,宏观组织为典型的沿堆积高度方向生长的粗大β柱状晶,片层状初生α相随着固溶温度的升高而逐渐减少,当固溶温度为830 ℃时全部消失;随着固溶温度的升高,试样对应的显微硬度值增大;相同固溶处理条件下,随时效温度的升高,β转变组织中次生α相片层宽度明显增大,对应的显微硬度值降低。随后,他们[46]又研究了单丝工艺和双丝工艺在相同热处理工艺条件下对电子束熔丝增材制造技术制备的TC18钛合金组织与性能的影响。结果表明,采用两种工艺制备的成形件对应的宏观组织均为异常粗大的β柱状晶,单丝工艺成形件的晶粒尺寸较双丝工艺成形件细小;两种工艺成形件经热处理后的显微组织均为片状初生α相、β转变组织及晶界α相,单丝工艺的片状初生α相含量多于双丝工艺的,且片层间距小;单丝工艺对应的塑性及稳定性均高于双丝工艺(单丝工艺成形件的拉伸塑性在5.5%~8.5%区间分布,而双丝工艺成形件的拉伸塑性多数在0.5%~8.0%区间分布),强度略低于双丝工艺(单丝工艺对应的抗拉强度为1067~1095 MPa、屈服强度为1005~1034 MPa;双丝工艺对应的抗拉强度为1091~1118 MPa、屈服强度为1045~1066 MPa)。杨洋等[47]研究了固溶温度对电子束熔丝增材制造技术制备的TC17钛合金组织及力学性能的影响。结果表明,成形件为沿堆积高度方向生长的柱状晶组织,在柱状晶内部为细小的(α+β)板条构成的网篮状组织。随固溶温度升高,(α+β)→β发生进行,初生α相含量减少,导致塑性降低(原始态材料拉伸塑性为7.5%,当固溶温度升高至860 ℃时,材料拉伸塑性降低至1.8%)、强度增大(成形件原始态时,材料的抗拉强度为908 MPa,当固溶温度升高至860 ℃时,抗拉强度升高至1176 MPa)。

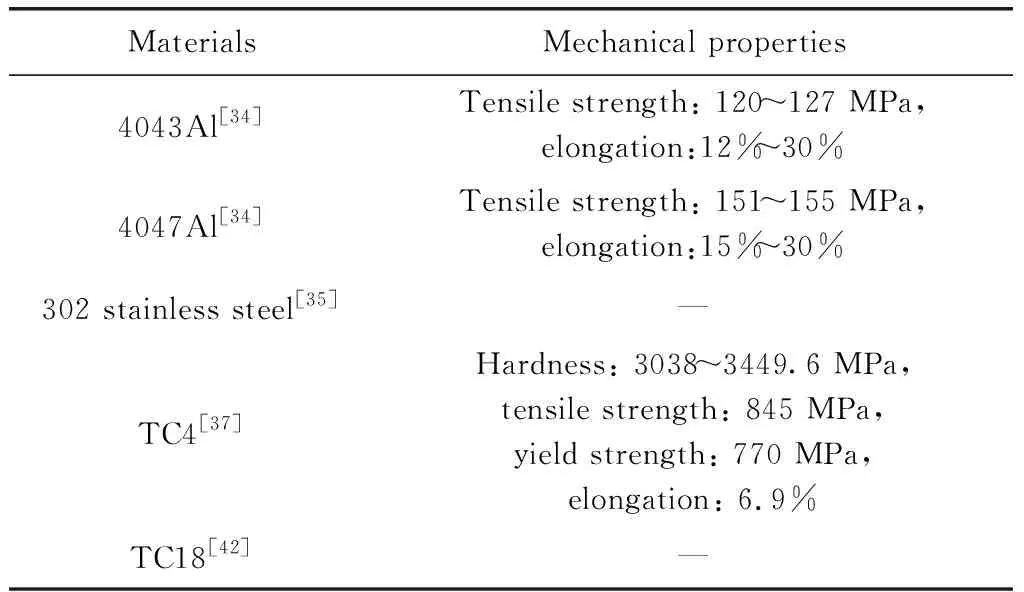

较多学者对电子束熔丝增材制造成形件的组织与力学性能进行了研究,典型材料的力学性能对比如表1所示。未来仍需系统研究增材制造过程中工艺-组织-性能内在关系,尤其在增材热作用对组织特点、相成分调控及力学性能方向性影响规律方面。此外,热处理工艺对增材制造成形件的组织与性能的调控也是研究的热点方向。

表1 典型材料的电子束熔丝增材制造成形件的力学性能

2.3 成形机理与控制研究

利用视觉传感系统可以对电子束熔丝增材制造过程进行实时采集,通过分析熔池的形态进行温度控制,能够对电子束熔丝增材制造过程中的丝束关系、熔滴过渡行为等进行检测与调控,进而改善电子束熔丝增材制造成形件的成形精度和力学性能,这对提高电子束熔丝增材制造过程的稳定性以及自动化程度具有重要意义。国内外已有大量学者对电子束熔丝增材制造过程中的视觉传感系统进行了研究,主要体现在熔池形态及温度场监测和成形控制方面。

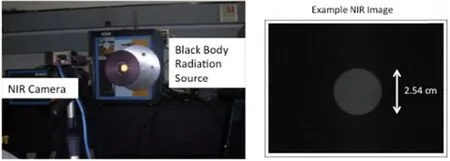

电子束熔丝增材制造技术是在真空环境下利用高能电子束流作为热源,直接在基体或者前一增材层表面形成熔池,通过送丝系统将丝材融化成熔滴,随着工作台的移动,使熔滴之间沿着预定的路径逐滴相连,逐渐形成新的增材层,之后按照设计的路径层层堆积形成增材零件。张秉刚等[49]基于视觉传感的方法建立了如图6所示的焊接熔池视觉传感系统,用来获得钛合金电子束焊接熔池图像,并采用二值形态学图像处理算法对熔池图像进行处理。结果表明,当熔宽波动较大时,表面成形质量较差,而当熔宽波动较小时,表面成形质量较好;所开发的图像处理算法的熔宽检测误差均在0.1 mm 以内,完成整个熔宽提取过程所需时间大约为30 ms,可以满足实时检测的需要。李晓鹏[50]采用电荷耦合器件(CCD)视觉传感系统辅助电子束填丝试验,研究了丝材的熔化机制,以及丝材填入和送丝速度的变化对熔池和匙孔动态行为的影响。结果表明,电子束熔丝焊的前置送丝方式比后置送丝方式的工艺过程更为稳定,对焊接过程中的波动适应能力更强,可用工艺范围也更宽。在保证电子束喷嘴不被烧损的前提下,送丝角度越大,丝材对电子束的遮挡作用越小,且送丝的指向性越好,丝材以液桥过渡形式向熔池中过渡时,丝材对熔池的干扰作用最小,焊接过程最稳定。赵健[51]基于CCD视觉传感系统对电子束填丝熔化过渡行为进行研究。结果表明,前置填丝方位可以保证焊接过程的稳定与填丝精度,送丝角度的增加会导致熔深增大;不同丝束空间位向关系、过渡高度与送丝速度共同影响着电子束熔丝过程中的丝材熔化过渡行为;降低过渡高度可以降低金属蒸气对丝材熔化过渡行为及焊缝成形的不良影响,因此保证送丝速度与熔化速度匹配是获得稳定过渡的基础。NASA兰利研究中心的研究人员在过去15年中一直在开发电子束熔丝增材制造工艺,Zalameda和Taminger等[52, 53]为了获得质量优良的增材构件,使用如图7所示的近红外(NIR)相机对电子束熔丝增材制造系统的熔池和凝固区域进行成像,并用于温度和空间测量,这些测量与闭环控制系统相结合,以在整个增材制造期间保持一致的热条件,通过热成像中的信息来检测沉积层的早期缺陷,进而实现质量的实时评估。结果表明,将NIR相机结合到系统中可以改善增材制造成形件的一致性,并提供了缺陷的实时检测能力,最终可以使用这种增材制造工艺制备更加优良可靠的成形件。

图6 熔池视觉传感系统[49]Fig.6 Visual sensing system of molten pool[49]

图7 近红外(NIR)相机系统[52]Fig.7 Near infrared (NIR) camera system[52]

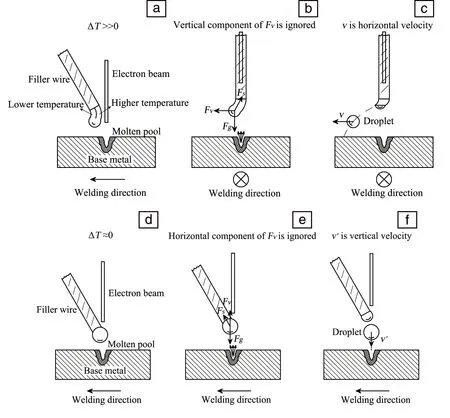

在电子束熔丝增材制造过程中,熔滴过渡行为对成形质量具有重要影响。Zhao等[54]通过静力平衡模型和视觉传感系统分析了金属蒸气反冲力对电子束增材制造过程中丝材熔化过渡物理行为的影响,揭示了不稳定的非接触过渡机理。如图8所示,在过渡高度为10 mm时,过渡包含两个阶段:第一阶段,金属蒸气水平方向的分力超过了丝材对熔滴表面张力在水平方向上的分力,进而将熔滴沿水平方向推了出去;第二阶段,随着焊接的进行,丝材上接近与远离热源两部分的温差逐渐缩小,丝材由弯曲变直,使其回归到熔池正上方,当熔滴重力大于丝材端部对熔滴表面张力与金属蒸气反冲力在竖直方向上的合力时,熔滴发生过渡进入熔池,为了避免金属蒸气反冲力对成形稳定性的影响,需减小过渡高度。

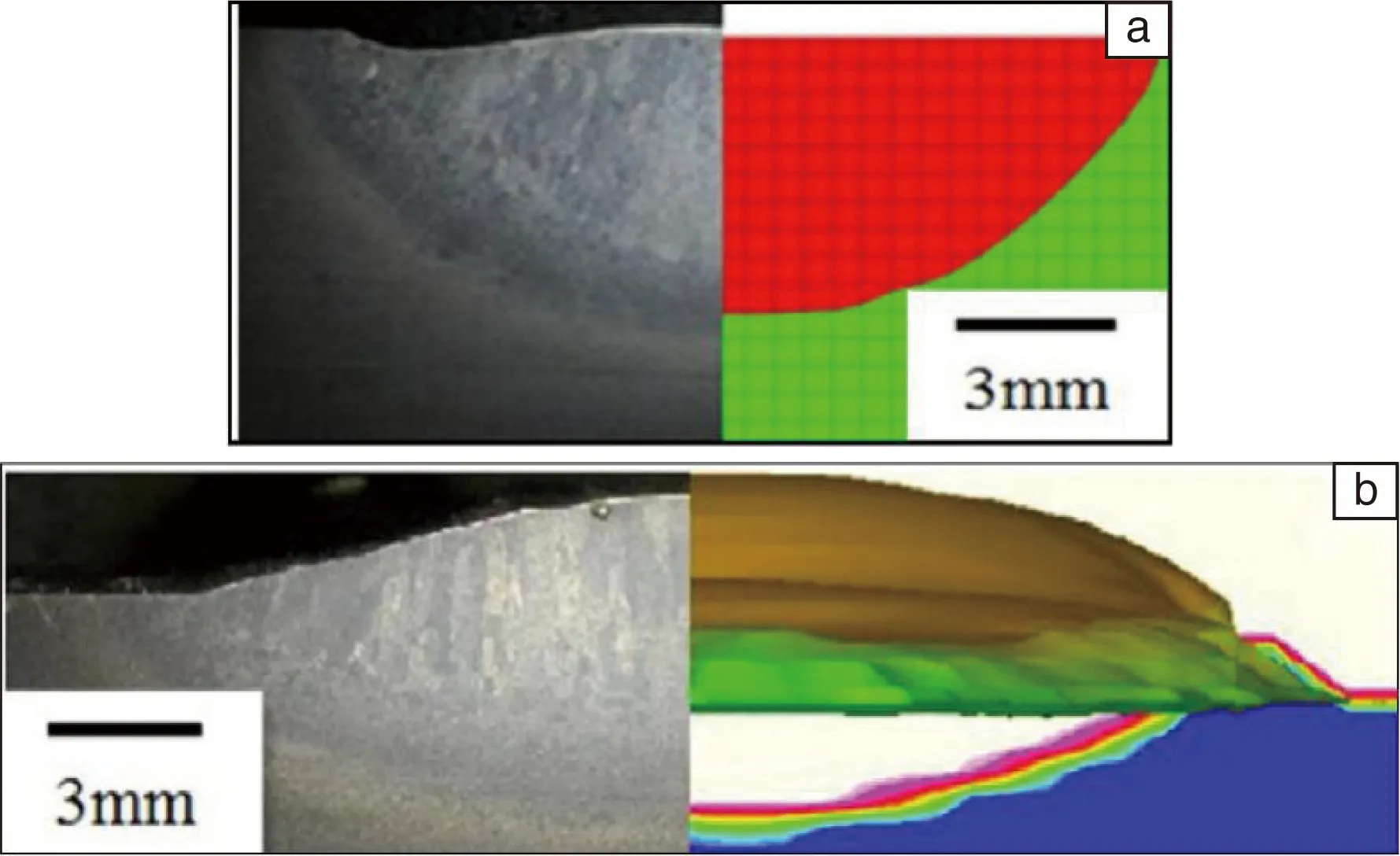

数值模拟技术可以对电子束熔丝增材制造过程中的温度场、熔池流场和应力变形等进行研究,能够对电子束熔丝增材制造过程给出高效率的理论指导。Tang等[55]采用三维瞬态模型来解释TC4合金单道电子束熔丝增材制造过程中熔池的传热和流体流动行为。结果表明,焊接熔池前部有剧烈的流体流动,热毛细管力是流体流动的主要驱动力,熔滴冲击效应会周期性地影响熔池的传热和流体流动,电子束的高频椭圆扫描可以减小熔池的温度梯度和流体流动,但光束扫描基本上不会改变熔池形状,如图9所示,模拟熔池与实验结果吻合良好。Hu等[56]通过模拟熔池中传热和流体流动的耦合行为与TC4合金的电子束熔丝增材制造中的工艺参数的函数关系来揭示电子束的熔滴过渡行为(液桥过渡、液滴过渡和中间过渡),并通过实验进行验证。结果表明,随着热输入的增加,过渡模式从液滴过渡变为液桥过渡,其中液桥过渡是一个动态平衡过程,具有稳定的过渡行为,成形质量良好。在此过程中,熔滴过渡行为主要由反冲压力驱动,而表面张力会使液桥发生断裂,这两个因素的相互作用导致了成形过程中液桥几何形态的振荡(振荡频率约为200 Hz),当动态平衡被打破时,发生液滴过渡。Yan等[57]采用非耦合热力有限元模拟方法,对采用电子束在平板上熔丝沉积加强筋的过程进行了分析。模拟结果表明,板的翘曲方向与加强筋的堆积方向相反,瞬态温度主要沿加强筋根部分布,最低温度出现在加强筋形成的网格中心,最大残余应力发生在x方向与y方向加强筋的交点处。Chen等[58]首次将接触理论引入到增材制造变形计算中,与传统的纯刚度或纯弹性边界约束相比,该模型考虑了工件与夹具的接触,可以提高增材制造变形模拟的精度。结果表明,随着沉积层数的增加,基体横向变形的主导作用逐渐减小,翘曲变形逐渐增大,成为工件与夹具接触力的主要组成部分。

图8 第一阶段(a~c)和第二阶段(d~f)熔滴过渡物理过程[54]:(a) 丝材偏移,(b) 液滴受力,(c) 熔滴飞行,(d) 丝材回归,(e) 液滴受力,(f) 熔滴滴落Fig.8 Physical processes of metal transfer in the first stage (a~c) and second stage (d~f)[54]:(a) deviation of the wire, (b) force on liquid wire, (c) flight of the droplet, (d) return of the wire, (e) force on liquid wire, (f) dripping of the droplet

图9 模拟熔池轮廓与实验结果之间的比较[55]:(a)不添加丝材,(b)添加丝材Fig.9 Comparison between predicated weld pool profiles with experiments results[55]: (a) without wire feeding, (b) with wire feeding

对电子束熔丝增材制造过程的精确控制和有效预测对于增材制造成形件的精度和性能调控具有重要意义,目前已有较多学者对电子束熔丝增材制造过程中的熔滴过渡行为和温度场进行了研究,利用视觉传感系统和数值模拟可以对成形过程进行监测,进而反馈给工艺制定,能够有效减少缺陷并提高成形精度和质量。但目前电子束熔丝增材制造过程监测技术还不成熟,其熔池表面的剧烈变化以及真空环境都会给监测过程带来较大的困难,难以全面直观地获得电子束熔池信息。未来需要实现电子束熔丝增材制造过程的多信号实时监测研制,并将监测结果与数值模拟和工艺定型进行有机结合,从而提高成形质量,降低生产成本。

3 结 语

目前,由于电子束熔丝增材制造技术具有高精度、高效率、快速制造等优势,受到了国内外学者的广泛关注。本文总结了国内外电子束熔丝增材制造技术的研究现状与成果,从成形精度与缺陷、微观组织与性能、成形机理与控制3个方面对电子束熔丝增材制造技术进行了系统论述,认为其未来重点发展方向有:

(1)由于送丝过程中的丝材摆动与熔池流动凝固收缩,导致电子束熔丝增材制造成形件的成形精度下降,难以达到数控加工精度。在大尺寸结构件的制造过程中,易导致成形件发生变形,造成应力集中,未来应该对送丝稳定性和大型复杂结构件的增材路径进行优化,从而降低构件应力集中,提升构件成形精度与性能。

(2)电子束熔丝增材制造过程中的热力分配及微观组织转变过程极为复杂,其成形机理有待进一步阐明,对于揭示电子束熔丝增材制造过程中工艺、组织与性能的关系具有重要意义。

(3)电子束熔丝增材制造过程中的实时监测系统对于成形机理的阐明至关重要,但是目前的监测系统不能满足制造过程中的多信号监测,未来需要引入多信号进行监测,从而实现高质量的控制。