先进铜钨复合材料研究进展

陈安琦,霍望图,董龙龙,陈文革,周 悦

(1.西北有色金属研究院,陕西 西安 710016)(2.西安理工大学材料科学与工程学院,陕西 西安 710048)(3.西安科技大学材料科学与工程学院,陕西 西安 710054)

1 前 言

现代工业的高速发展对结构功能材料提出了更高的性能要求,尤其是高导电、高强韧、耐高温材料成为热点话题,其中关于难熔金属及其复合材料的研究最为广泛[1, 2]。铜钨复合材料是由互不相溶的钨、铜两相均匀混合形成的假合金,兼具钨和铜材料的本征物理性能,可灵活、准确设计其成分和性能,因而在机械、电力、军事、航空航天、电子、轨道交通等领域得到广泛运用[3-5]。

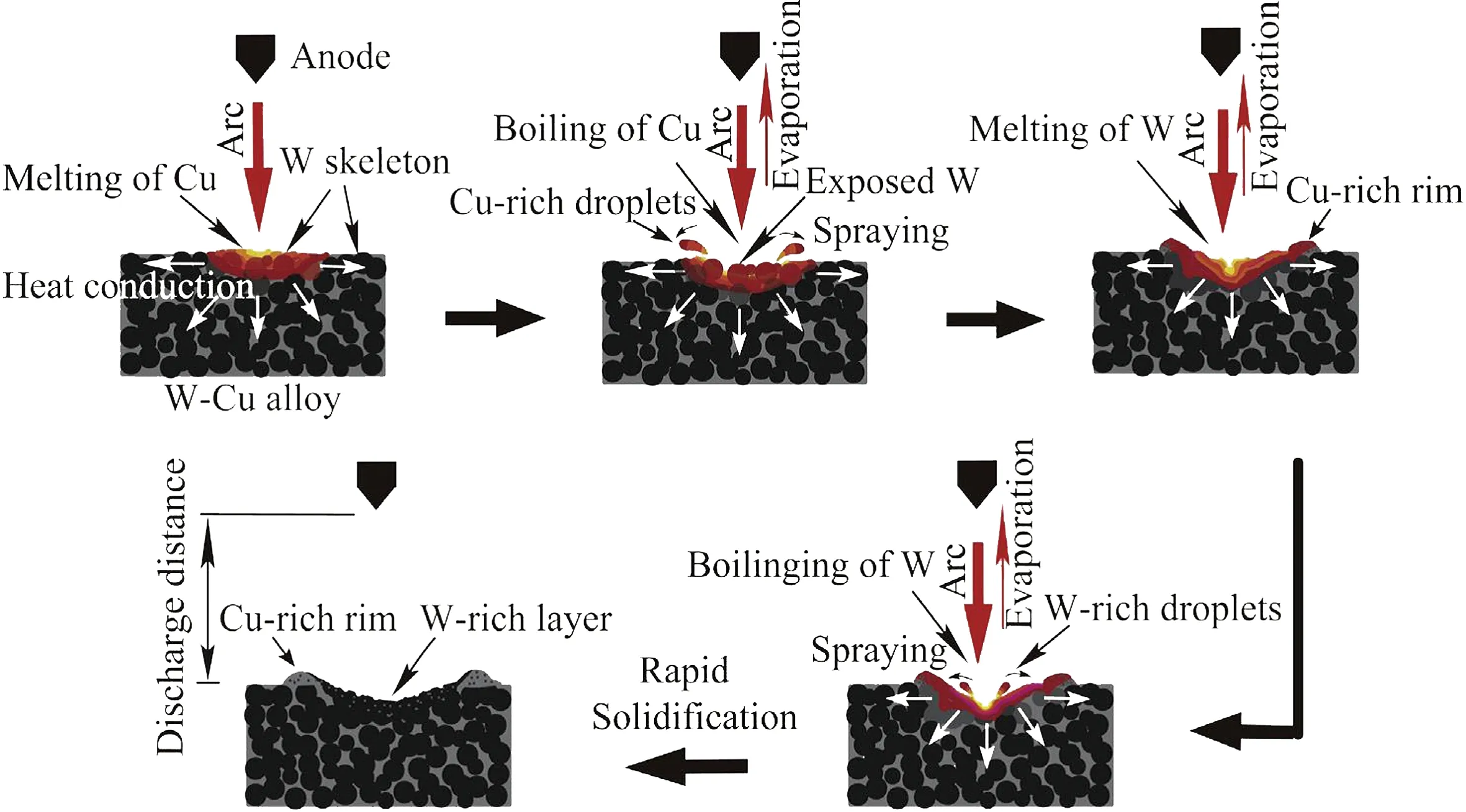

长期以来,铜钨复合材料的主要应用领域就是作为高压及超高压电器开关的触头材料。图1所示为铜钨复合材料作为触头材料使用时的电弧烧蚀过程[6]。在分断故障电流时,铜钨复合材料表面会形成高密度的大电弧,造成触头表面熔化。首先触头表面熔化的金属铜在电磁力的作用下形成喷溅的液滴,从而在触头表面形成烧蚀斑点(或蚀坑)。当高密度大电弧的弧根集中在触头表面某一局部区域时,不仅造成铜的挥发,高熔点的钨骨架相也会熔化,在触头表面形成局部的大烧蚀坑,导致触头过早失效,从而影响高压电器的运行安全性和可靠性[7, 8]。因此,发生分断故障大电流时,使电弧均匀地分散在触头表面,是避免在触头表面某一局部区域形成大烧蚀坑、导致触头过早失效的关键所在。这也要求触头材料应当同时具有相当高的导电性能和强度。

目前,国内外关于铜钨复合材料的研究主要集中在以下3个方面:① 开发新型的触头材料;② 在不改变材料成分的情况下,寻找新的制备工艺;③ 在主要材料不变的情况下,通过添加新的合金元素或非金属化合物提高材料性能。由于目前还没有找到新的材料来代替现有的触头材料,所以各国的研究主要通过后两种途径来提高触头材料的综合性能。基于此,本文对铜钨复合材料的特点和制备技术、性能优化方面的进展等进行总结,同时对该类材料的发展方向进行初步探讨。

图1 铜钨复合材料电弧烧蚀失效过程示意图[6]Fig.1 Schematic of arc ablation failure process of CuW composite material[6]

2 铜钨复合材料的基本特性

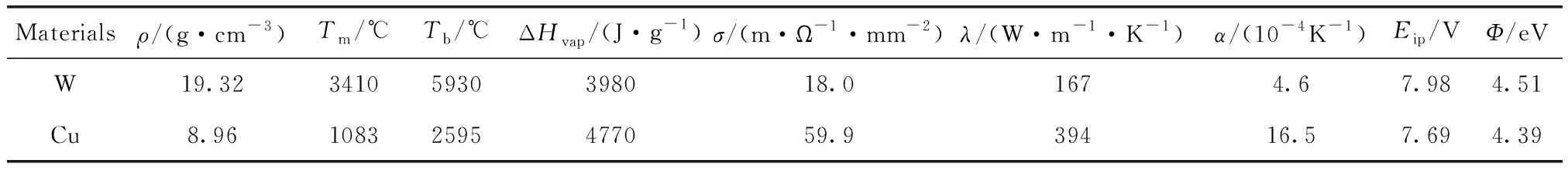

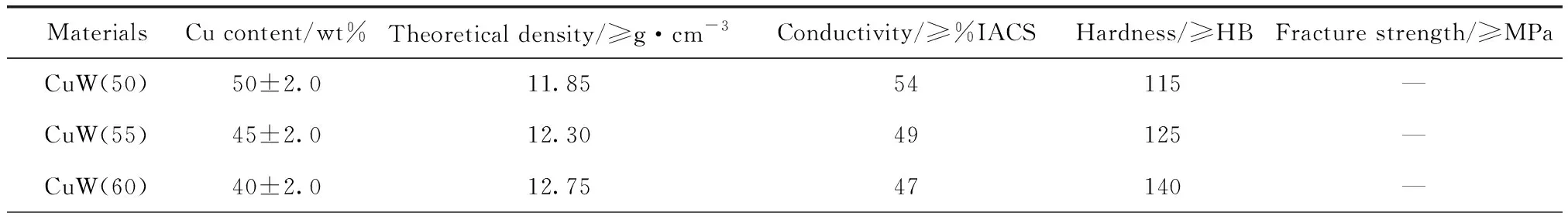

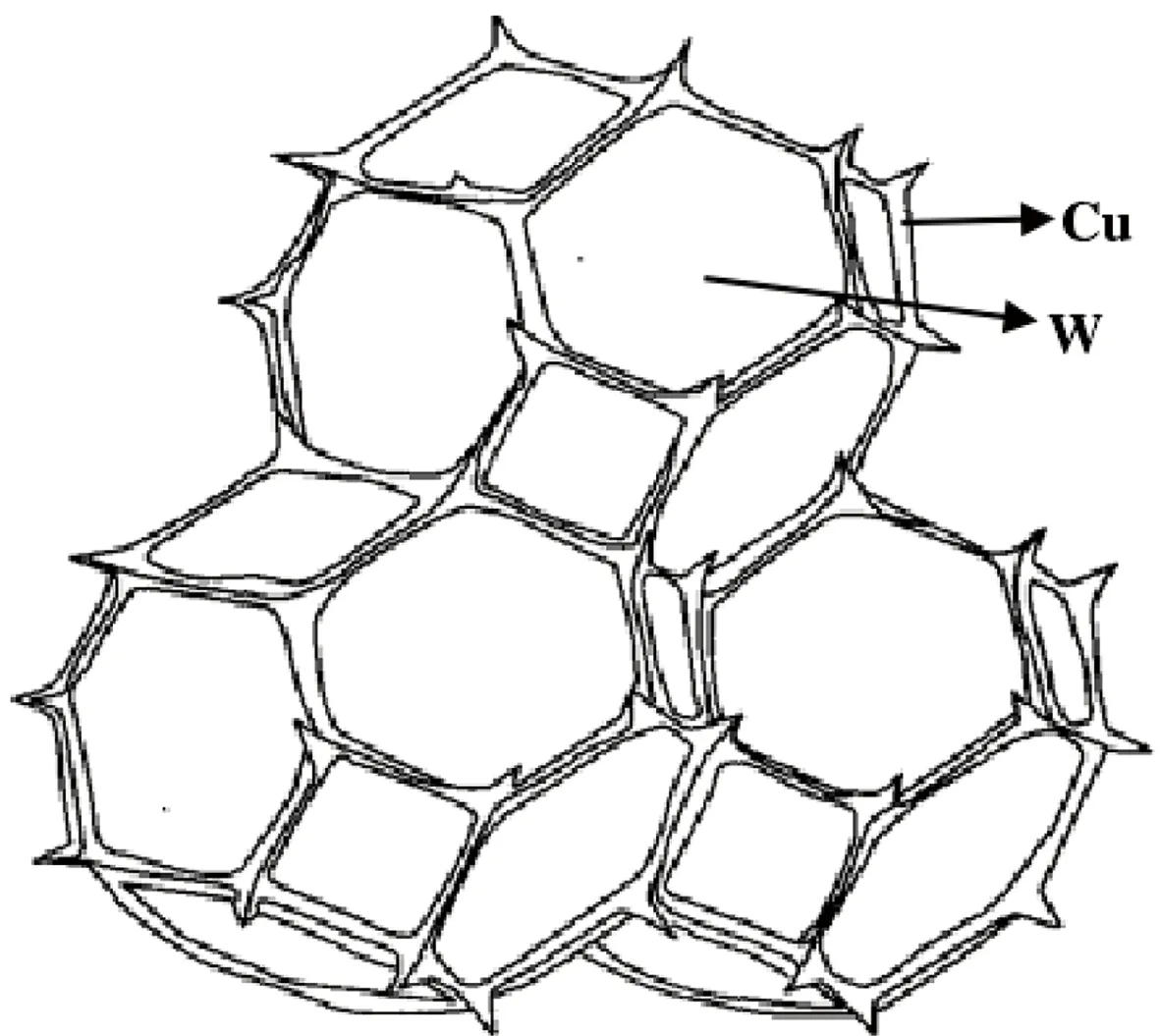

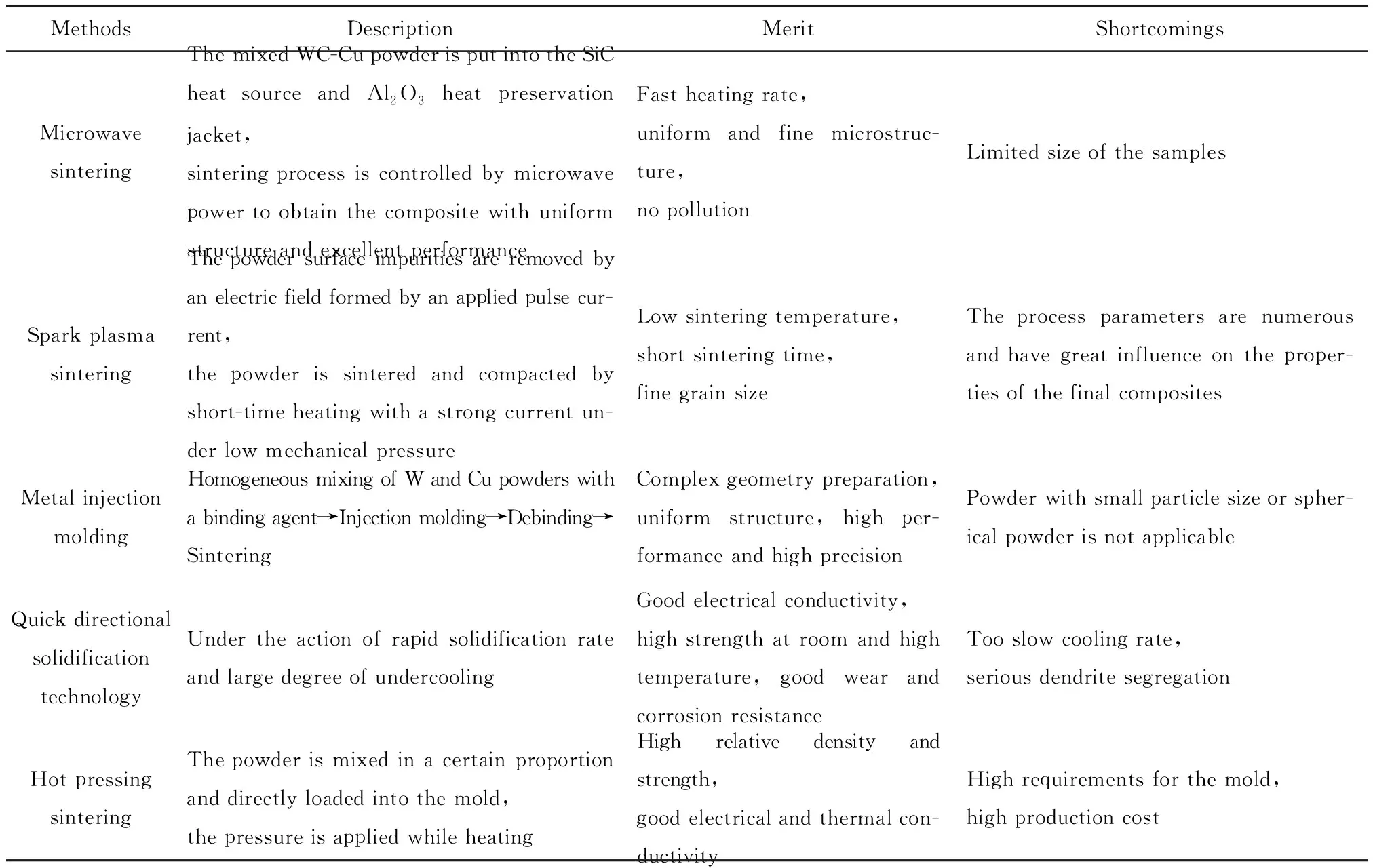

铜钨复合材料的应用领域非常广泛,被用作电阻焊和电加工电极、电子封装和靶材、破甲弹的药性罩、飞机喉衬和燃气舵、飞行器喷嘴、电触头等[9-11]。在电接触领域,触头材料的性能基本上决定了高压开关的发展趋势。对触头材料的性能要求包括:导电导热性好、耐压值高、分断电流能力强、截流值低、耐电弧烧蚀、抗材料转移能力强和抗熔焊性能优良,以及接触电阻低且稳定、温升低、耐环境性等特点[12, 13]。理想的铜钨复合材料组织结构如图2所示[14],钨颗粒以十四面体的形式存在,而铜颗粒占据钨颗粒接触的边缘呈粘结相存在。同时钨与铜之间既不互溶又不形成金属间化合物,正是这种特殊结构使得铜钨复合材料的成分具有可设计性,从而使铜钨复合材料兼具钨和铜的多种优良性能(高硬度,优异的电导率、热导率等,如表1所示),并且在高温电弧的作用下,铜蒸发会带走大量热量,冷却钨骨架,降低电子发射程度,铜钨复合材料开断性能良好,尤其适合作为高压、超高压开关电器的触头。常见铜钨复合材料的物理、机械性能如表2所示。

表1 金属钨和铜的物理性质

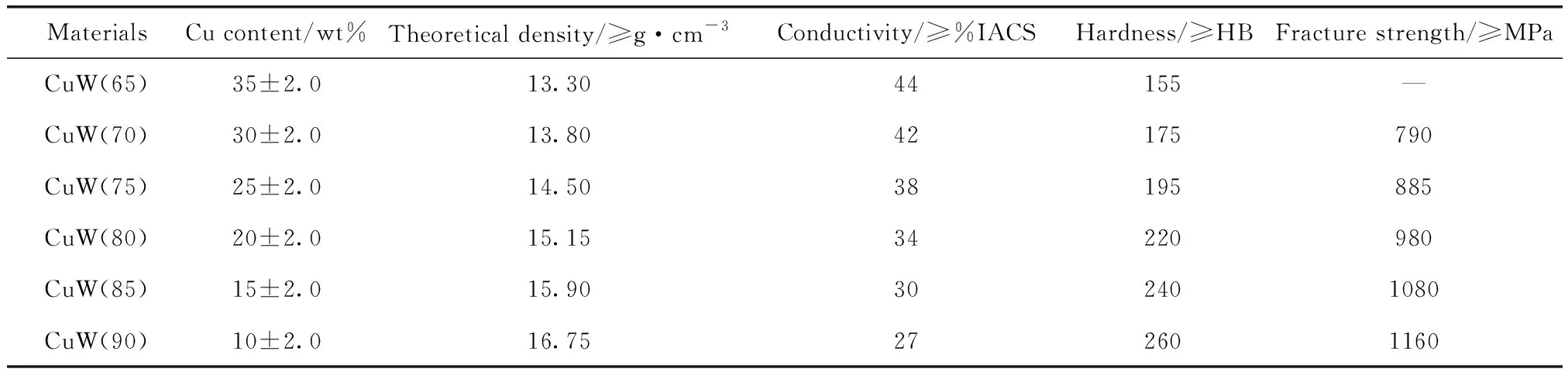

表2 商用铜钨复合材料的物理、机械性能对比

续表

图2 理想的铜钨复合材料组织结构示意图[14]Fig.2 Ideal microstructure model of the CuW composites[14]

3 铜钨复合材料的制备工艺

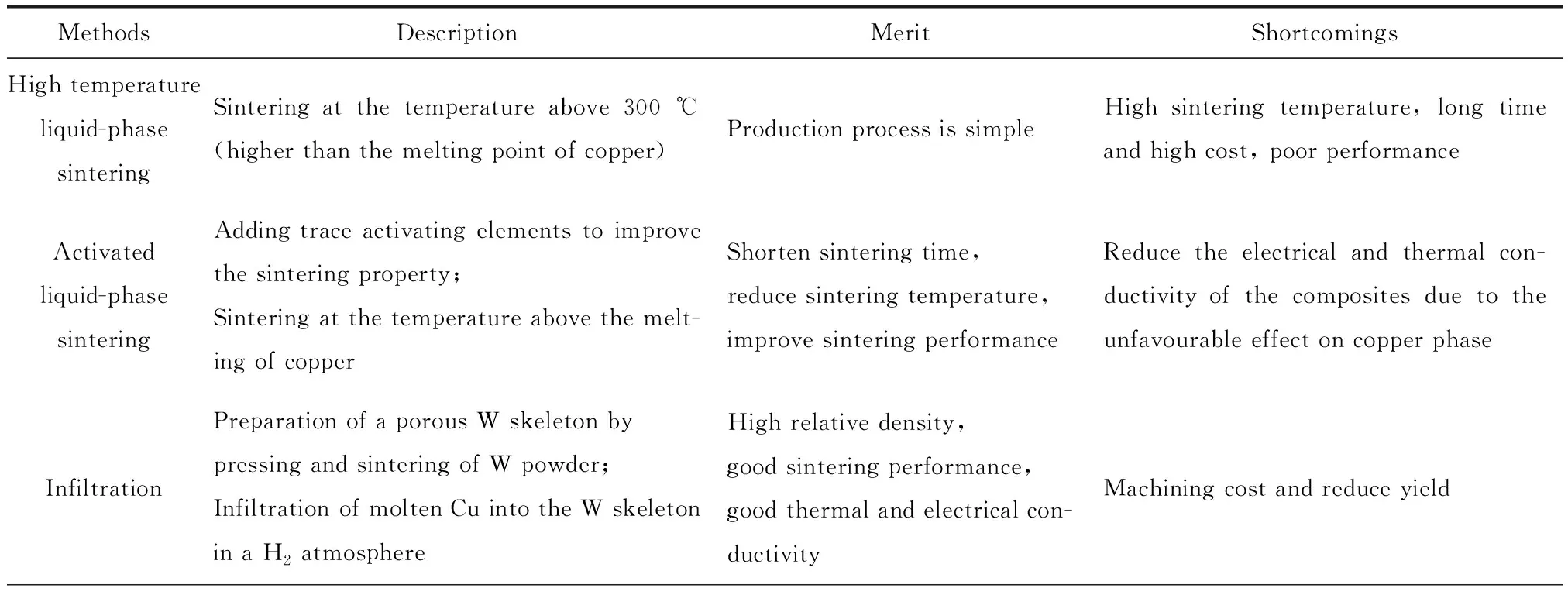

由于钨、铜两相物理性能差异较大(表1所示),粉末冶金成为制备铜钨复合材料常用的方法。一般来说,可以分为传统的烧结工艺(熔渗烧结、活化烧结等)和新型合成工艺(等离子活化烧结、微波烧结等)。表3列出了铜钨复合材料常用制备方法优缺点的对比[15-37]。

3.1 熔渗技术

熔渗法是利用高温下低熔点金属熔体在毛细管力的作用下向预制的高熔点金属骨架中填充渗透[15]。熔渗法作为目前铜钨复合材料商业化的制备方法,常用来制备高W成分(大于60%)的铜钨复合材料[16]。该工艺分为两步:首先将钨粉压制成生坯,在1800~2200 ℃高温下烧结成具有一定强度和致密度的钨骨架;然后将铜块放置在烧结好的骨架上方,在1250~1400 ℃、H2环境下烧结,将铜熔体浸渗填充到钨骨架孔隙中。通过控制钨粉尺寸和烧结温度可以调控铜钨复合材料的密度和钨骨架的孔隙率,可以获得综合性能优异的铜钨复合材料。熔渗法制备的复合材料致密度可达到99.2%以上,粘结相铜在钨骨架周围分布较为均匀,韧性较好。对于熔渗法制备的铜钨复合材料,可通过进一步后续变形加工提高致密度和力学性能。张辉等[17]对商用Cu30W70复合材料在700 ℃多道次轧制,使得铜相均匀填充在钨颗粒周围,形成了致密的网络状组织,致密度高达99.92%,电导率和热导率较轧制前分别提高23%和31.31%。但是,熔渗法缺点也比较明显:① 熔渗后需进行机加工以去除多余的铜,增加了生产成本,降低了成品率;② 由于仅依靠毛细管力的作用渗入,铜粘结相粗大且分布不均匀,使得所制备的铜钨复合材料的致密度较其他方法仍偏低,且致密化速度也偏慢;③ 钨颗粒经高温烧结形成的组织粗大不均匀。

表3 铜钨复合材料常用制备方法的优缺点对比[15-37]

续表

3.2 活化烧结技术

由于钨、铜两相几乎不固溶、不润湿,这严重影响粉末冶金制备铜钨复合材料产品的烧结性能和后续可加工性。在铜钨复合材料制备过程中,添加微量活化元素来改善固态和液态烧结过程,通过较低温度下的液相烧结就可获得接近理论密度的复合材料,称之为活化烧结[18]。其中,Co和Fe的活化效果最佳,主要是由于Co和Fe在Cu中的溶解度有限,可与W在高温烧结过程中形成W6Co7和Fe2W等中间相,形成大量高扩散性界面层,促进固相W颗粒的烧结。但Ni和Pd活化效果不明显,比纯钨粉活化烧结效果差,主要原因是Ni,Pd与Cu完全形成无限固溶体,起不到活化效果[19, 20]。梁淑华等[21]提出在钨纤维表面化学镀金属镍后热压烧结获得钨骨架,在氢气气氛熔渗铜(1300 ℃×2 h)后获得的复合材料强度(602.7 MPa)较商用铜钨复合材料(520.5 MPa)提高15.8%。相比高温液相烧结,活化烧结可以显著降低烧结温度、缩短烧结时间,大幅度改善复合材料组织,获得较高的相对密度、硬度、抗弯强度等性能。但也存在不足之处,活化剂的加入导致材料中形成更多的晶界和界面,阻碍电子传递和散射,降低了材料的导电、导热性能,这对新一代高强高导电触头材料来说极其不利。

3.3 等离子烧结技术

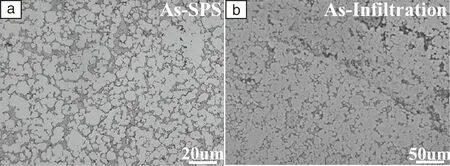

放电等离子烧结(spark plasma sintering, SPS)由于具有净化粉末表面、烧结温度低、时间短的特点,容易获得细小、均匀的组织,近年来被广泛作为金属基复合材料的先进制备技术[22]。图3所示分别为采用SPS技术和传统熔渗烧结技术制备的铜钨复合材料。采用SPS技术可以获得较小尺寸的W颗粒,但是材料分布均匀性较差,存在“富铜”和“富钨”区域,这是由于SPS为瞬间升温烧结,可以使晶粒的生长得到显著抑制,然而快速烧结的过程并不利于颗粒的重排致密化,导致材料的致密性及组织均匀性均较差。Zhou等[23]对比分析了采用SPS和熔渗工艺制备的Cu@graphene/铜钨复合材料的组织和性能,结果表明,SPS制备的复合材料的致密度和电导率分别是98.6%和43.1 %IACS;而熔渗烧结制备的铜钨复合材料的致密度和电导率分别是98.0%和46.6 %IACS。Tang等[24]研究了不同SPS温度下(960,990,1020和1050 ℃)制备的铜钨梯度复合材料的性能,结果表明致密度随着烧结温度的升高而提高。1050 ℃烧结后复合材料致密度达到96.53%,室温热导率为140 W/(m·K),硬度为4.68 GPa。目前,由于SPS设备尺寸有限,模具损耗大,只适用于实验室范围的基础研究。

图3 采用放电等离子烧结(spark plasma sintering, SPS)技术(a)和熔渗技术(b)制备的CuW70复合材料组织Fig.3 Microstructures of CuW70 composites processed by SPS (a) and infiltration sintering technology (b)

3.4 微波烧结技术

微波烧结是利用微波与材料直接耦合导致整体加热而实现致密化的方法,是实现材料烧结致密的新技术[25, 26]。该技术起初是用于陶瓷基复合材料的制备,由于该技术具有高效节能等特点,在降低能耗和生产成本等方面有重大意义,将其用于金属基粉末冶金材料的制备具有广阔的应用前景。20世纪90年代微波烧结技术主要用于制备铁基复合材料,随后拓展至高性能铜基、钛基等金属基复合材料的制备[27-29]。微波烧结制备铜钨复合材料技术由中南大学提出[30, 31],易健宏等[32]利用微波烧结获得致密度为99.8%且晶粒均匀的Cu25W75复合材料。但是该方法目前只能烧结较小体积的CuW块,限制了工业化生产。

除此之外,铜钨复合材料的制备方法还有热压烧结、电弧熔炼法[33]、快速定向凝固法[34]、金属注塑成型[35]、激光增材制造技术[36]、原位反应铸造法[37]等。

4 铜钨复合材料的性能优化

4.1 细晶/纳米晶铜钨复合材料

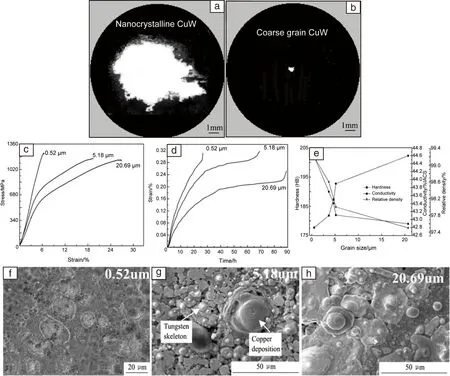

细晶/纳米晶铜钨复合材料在提高分散电弧能力[38, 39](如图4a和4b)的同时,可以进一步提升复合材料的力学性能(如图4c~4e)[40, 41]。高红梅等[40, 41]通过高压电弧烧蚀实验研究了晶粒尺寸对铜钨复合材料抗烧蚀性能的影响规律,发现相对粗晶材料百次击穿实验后形貌,细晶材料散热快、烧蚀缓和,而粗晶的烧蚀在铜相进行、烧蚀严重。作者认为细晶铜钨复合材料的耐电弧烧蚀的机理包括:① 细晶材料的钨相和铜相细小,电弧在表面均匀分散,单位面积承受的电弧能量低;② 细晶材料中的铜可嵌入致密的钨骨架,多次击穿后表面仍较平整;③ 细晶晶界的功函数低,降低了阴极表面温度和材料蒸发。但是,细晶铜钨复合材料的电导率降低,这是由于晶粒细小,晶界增多,电子传导散射的几率增大,导致粘结相铜电导率下降。同时在压制过程中细小的钨颗粒变形不均匀,在烧结过程中导致钨骨架通道堵塞等,最终导致复合材料性能降低。

图4 纳米晶和粗晶铜钨复合材料电弧首击穿后形成的电弧斑点(a, b)[38, 39];不同晶粒尺寸的CuW70复合材料的室温压缩应力-应变曲线(c)、高温蠕变曲线(d)和硬度、电导率、相对密度的变化曲线(e),不同晶粒尺寸的CuW70复合材料百次击穿后表面形貌(f~h)[40, 41]Fig.4 Optical morphology of nanocrystalline and coarse-grain CuW contacts after first arc breakdown (a, b)[38, 39]; Compressive stress-strain curves at room temperature(c), high temperature creep curves(d), hardness, conductivity and relative density curves (e) and morphology (f~h) after 100 times breakdown of CuW contacts with different grain sizes[40, 41]

通常,铜钨复合材料多采用机械合金化和强塑性变形来细化晶粒。Alam[42]将钨、铜粉体球磨20 h后,钨颗粒尺寸由370 nm细化到15 nm,随后熔渗烧结获得性能优异的细晶铜钨复合材料。Qiu等[43]将钨粉和铜粉高能球磨制备了均匀分布的纳米晶铜钨粉,热压烧结后获得高致密度、综合性能优异的超细晶铜钨复合材料。Elsayed等[44]通过机械合金化及SPS工艺在950 ℃烧结获得致密度达到90%以上、断裂强度335 MPa以及硬度2.31 GPa的纳米晶Cu30W70复合材料。Sun等[45]利用纳米粉在1400 ℃烧结1.5 h获得致密度高达99%和高强度的W90Cu10复合材料。Dong等[46]对铜钨复合材料进行等径角挤压(equal channel angular pressing, ECAP)后,发现W颗粒尺寸明显细化,室温强度升高,高温强度降低。再者通过超高音速粒子轰击材料表面获得致密度高达99.97%、电导率46.8 %IACS和硬度450HV的W80Cu20复合材料[47]。陈文革等[48]在WCu30复合材料的表面利用超音速微粒轰击法制备出晶粒尺寸为80 nm、厚度约为10 μm的纳米层,表面纳米化后的复合材料显微硬度值较原始基体提高40%~60%,而电导率保持不变,同时可抑制电弧形成和快速熄灭电弧,达到耐电弧烧蚀的效果。Abbaszadeh等[49]分别通过机械化学反应和机械合金化制备出微米和纳米结构的钨铜复合粉体,在1200 ℃烧结后获得的钨铜复合材料表现出高的致密度(94%)、优异的电导率(31.58 %IACS)和高硬度(62HV)。

除此之外,采用雾化干燥法[50-53]、溶胶-凝胶法[54, 55]等也可以制备出纳米铜钨粉末。采用雾化干燥法制备铜钨复合粉末,元素混合比较均匀,颗粒细小且形状规则,经雾化干燥获得的氧化物脆性大,球磨时间较短,不易引入杂质,适于大批量生产,工艺过程控制简单。但是制备过程中前驱体粉末的还原控制比较困难,经历的焙烧和还原阶段反应温度高且反应时间长,容易引起粉末晶粒长大。溶胶-凝胶法制备的铜钨复合粉末纯度高、活性大、粒径分布更均匀,但工艺过程比较复杂,在批量生产时有较大的困难。因此,机械合金化是制备纳米铜钨复合粉末的一种重要方法,该方法制备的纳米复合粉末具有产量高、工艺设备简单、粉末粒径细小等优点,是目前国内外学者研究得最为广泛的制备纳米粉体的技术。主要缺点是,要制备晶粒度较大的粉末需要的球磨时间很长,污染较为严重。采用机械合金化法制备纳米粉时,需要选择合适的球磨参数(球料比、转速、时间等)和过程控制剂等。

另外,纳米粉末的表面活性和比表面积较高,有利于复合材料的致密化,但是也会导致纳米或亚微米颗粒团聚严重,分布不均匀,常规的烧结温度会导致晶粒尺寸长大。同时纳米粉表面容易吸附碳、氢、氧、氮等元素,在烧结过程中阻碍晶界迁移和扩散,从而影响复合材料的力学性能和物理性能[56, 57]。因此,在该类复合材料成型过程中采用降低烧结温度、提高粉体分散以及在保护气氛中烧结等工艺来控制。张会杰[58]采用水热合成法制备出粒径为100~200 nm的铜钨复合纳米粉末,在1050 ℃通过SPS短时烧结获得均匀的细晶组织。刘舒等[59]采用水热合成-共还原法制得粒径尺寸约为70 nm且颗粒分布均匀的纳米级钨铜复合粉末,且通过在1050 ℃真空热压烧结获得高导电的复合材料,烧结温度远低于传统的熔渗烧结温度(1350 ℃)。

4.2 铜钨复合材料掺杂改性

铜钨复合材料是典型的假合金体系,由于其本身结构特殊以及钨基体强度随温度升高而显著降低等原因,因此通过控制或改进制备工艺对铜钨复合材料性能的改善效果有限。为了提高并突破铜钨复合材料的性能极限,科研工作者利用复合化、高熵化思想,采用特殊的手段在材料中添加各类掺杂相,利用掺杂相优异的物理化学性能来改善铜钨复合材料的力学、电学性能,延长使用寿命。目前,掺杂相主要集中在稀土(La,Ce,Y)及其氧化物和陶瓷相硬质颗粒(TiN、TiB、B、WC,Al2O3、TiC)[60-66]。这是由于稀土及其氧化物具有高硬度、稳定性好、功函数低的特点,同时合金元素有助于增加W、Cu界面润湿能力等;其次,在电弧击穿过程中,稀土元素或其氧化物可向钨晶界扩散,提高了钨基体的高温强度;在二次烧结时,稀土元素颗粒也阻止了钨晶粒的生长,从而获得优异的耐电弧烧蚀性能。Li等[53]采用液-液掺杂制备出添加2.0% La2O3(质量分数,下同)的综合性能优异的Cu25W75复合材料(导电率52.5 %IACS、硬度288HB,抗拉强度375.9 MPa)。

当硬质颗粒与钨粉混合烧结时,会弥散分布在钨基体中,调节样品的气孔分布和大小,使铜相在钨基体中分布更加均匀。当高电压、大密度电弧在铜钨复合材料表面烧蚀时,由于铜钨复合材料表面均匀分布的硬质颗粒,材料表面各微区的电子发射能力趋于平均,产生的电弧均匀分布在复合材料表面,避免因电弧集中而导致材料表面局部熔化或喷溅,起到分散电弧的作用,从而有效抑制铜钨复合材料中粘结相铜的飞溅;另一方面,弥散分布的颗粒相可以起到弥散强化、细晶强化的效果,提高复合材料的力学性能。陈文革等[39]采用熔渗法制备掺杂不同元素(Nb,Ce,B)的铜钨复合材料,发现掺杂后铜钨复合材料弧根宽度大、稳定燃弧时间短,有利于灭弧,同时掺杂后的复合材料抗烧蚀性能得到明显改善。Yang等[61]采用熔渗法制备掺杂WC和CeO2的铜钨复合材料,发现电弧击穿发生在WC或CeO2颗粒表面及其边缘,铜相的飞溅较小,击穿坑较浅。陈娟等[67]研究发现当LaB6添加量为2%时,铜钨复合材料具有最佳的耐电弧侵蚀性能。曹伟产等[68]采用熔渗法制备掺杂Al2O3的铜钨复合材料,发现Al2O3的添加使得铜钨复合材料首击穿相由Cu相转移到Al2O3相,阴极斑点更为分散,复合材料主烧蚀区面积明显减少,同时延长复合材料抗电弧烧蚀寿命。

近年来,对碳元素家族研究和应用兴起。碳纳米管和石墨烯等材料因其独特的结构而具有优异的力学性能和功能性,作为新一代增强体倍受各国研究人员关注[69-74]。2007年,Shi等[75]发现在铜钨复合材料中添加0.4% CNTs后,W颗粒尺寸明显细化,铜钨复合材料的抗弯强度和热导率分别提高了8.8%和27.8%。Zhang等[76]通过制备超细晶CNTs/CuW复合材料来协同提高铜钨复合材料的硬度、耐磨性、高温力学性能和电弧击穿强度。

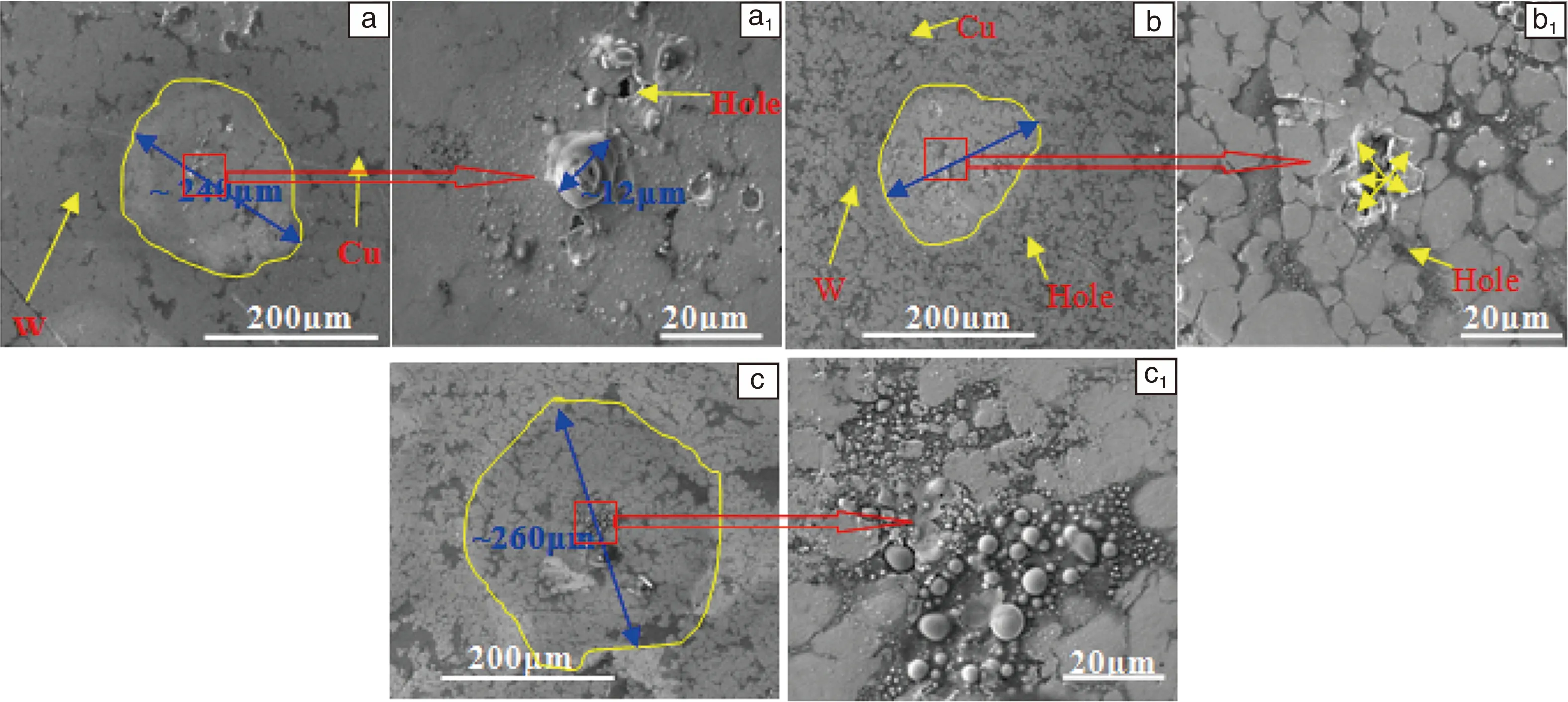

2017年作者等利用传统熔渗烧结技术首次制备了石墨烯/CuW复合材料[77-79],研究发现,在电弧烧蚀过程中,电弧烧蚀首击穿相由铜相转移到低功函数的石墨烯表面,同时烧蚀表面铜液的飞溅较小,烧蚀坑周围平坦,石墨烯起到分散电弧的作用,如图5所示。添加0.5%石墨烯,击穿强度提高45.5%,抗电弧烧蚀性能提高了约21%[79]。石墨烯改善铜钨复合材料性能的机理可认为主要是电子转移、电弧能量分散以及功函数差异。

尽管石墨烯与基体钨原位反应生成碳化钨可以起到弥散强化的效果,提高复合材料的力学性能,但是对电性能损害严重,不利于电弧烧蚀性能的改善[78]。为了减缓石墨烯与基体钨不可避免的高温反应,采用石墨烯表面化学镀覆金属纳米颗粒和SPS技术制备出Metal@graphene/CuW (Metal=Cu,Ni,Ag等)复合材料[20, 80]。发现0.8%Cu@石墨烯可大幅度提高铜钨复合材料的电性能和硬度(电导率38.512 MS/m,热导率264 W/(m·K),硬度278HV),同时界面反应得到很好控制[81]。

结合铜钨复合材料的结构本征特性,利用特殊的手段使石墨烯类似粘结相如铜一样呈网络结构分布在钨骨架周围,并且尽可能保留石墨烯结构的完整性和本征结构,有望实现1+1>2的效果,再次实现石墨烯/铜钨复合材料性能的突破。此外,随着高质量石墨烯生产成本进一步降低,不久将来,石墨烯在铜钨复合材料中有望实现高性能化应用。研究并开发高性能石墨烯/铜钨复合材料对我国新一代触头材料的发展具有重要的意义和价值。

图5 添加不同质量分数的石墨烯的铜钨复合材料烧蚀百次击穿后表面形貌[79]Fig.5 SEM images of CuW composites without and with graphene after electrical breakdowns 100 times at different magnifications:(a, a1) 0 wt%; (b, b1) 0.5 wt%; (c, c1) 1.0 wt%, respectively[79]

5 结 语

随着远距离、超高压、大容量输变电成为发展趋势,相关领域对触头材料的性能提出了新的要求。尽管铜钨复合材料具有优异的综合性能,被用作触头材料的首选,但用作中高压开关断路器的铜钨复合材料仍然面临着工业化应用的挑战。如何解决铜钨复合材料电性能和力学性能之间此消彼长的矛盾,进一步获得高耐蚀、长寿命铜钨复合材料,关系到其用作触头材料的未来发展。今后研究应重点关注以下几个方面:① 寻求特殊工艺可控添加纳米碳材料;② 结合理论和实验研究,改善Cu/W界面润湿行为;③ 结合多维多尺度结构设计,实现纳米晶和粗晶基体协同作用。